Изобретение относится к технологии приготовления бумажной массы, йредназначенной для изготовления бу маги массовых видов печати, например, типографской и газетной. . Известно, что многие печатные свойства бумаги улучшаются от введения в ее композицию древесной массы. В газетной и типографской бумагах древесная масса является основной композицией и именно она определяет их печатные свойства. Древесная масса улучшает про.свет бумаги и повышает впитываемость типографских красок, что имеет особенно большое значение при печатании на современных быстроходнЕЛХ ротационных машинах. Однако, являясь также одной из волокнистых составляю«их композиции, упругопластические свойства коротких хрупких и жестких волокон древесной массы определяют и основные деформационные характеристики бумаги , которая на различных этапах технологического процесса печати испытывает разные по величине и характеру дефор мации на растяжение, сжатие, изгиб. Поэтому, наряду со своими положитель ными свойствами для печати, древесна масса в отличие от длинных пластичны волокон целлюлозы снижает основные показатели механической прочности бумаги. известна бумажная масса для производства, например печатной бумаги, содержащая древмассу, полученную термомеханическим способом, причем она может заменять целлюлозу либо полностью, либо частично fj . Недостаткана способа являются; повышенный расход электроэнергии и дополнительный расход химикатов на отбелку массы/ пониженный коэффициент светорассеивания листа, а также необходимость использования добавки в композиции для улучшения печатных свойств. Известна бумажная масса для получения типографской бумаги, содержащая целлюлозу и древесную массу 2J . Недостатком состава является то, что технические показатели качества бумаги на основе этого состава, особенно по прочностным свойствам, определяются в основном процентным составом по целлюлозному волокну и даже небольшое увеличение - до 2% содержания волокна древесной массы и соответственное снижение количёства целлюлозы в композиции приводит

К резкому ухудшению качества готовой продукции.

Цел) изобретения - повышение механических свойств бумаги.

Поставленная цель достигается тем, что бумсцкная масса, сЪдержащая целлюлозу и древесную массу, дополнительно содержит древесную массу, подвергнутую кавитационной обработке при следующем соотношении компонентов композиции, мас.%:

Целлюлоза15-30

Древесная масса 30-40

Древесная масса,

подвергнутая

кавитадионной

обработке40-45

Бумага, изготовленная из композиции предлагаемого состава, в отличие от известной не обладает ранее отмеченными недостатками. Объясняется это тем, что древесная масса, подвергнутая кавитационной обработке будучи введенной в состав композиции за счет такой же части дополнительно не подвергнутой кавитационной обрабоке, образует более прочные связи при формовании бумажного листа.

При кавитационной обработке упруго-эластичные свойства волокон древесной массы повышаются,а это в свою очередь благоприятно сказывается на способности композиции к связеобразованию. Механическая прочность бумаги, полученной из такой обработанной древесной массы в сочетании с другим компонентами, увеличивается, причем по показателю сопротивления излому увеличение достигает более чем в два раза.

Прочностные свойства отливок, изготовленных из повергнутой кавитационной обработке древесной массы, .значительно выше, чем у изготовленных из необработанной древесной массы.

Так, прочность на разрыв увеличивается на 25-40%, а прочность на излом (число двойных перегибов) с 0-1 до 2-3 двойных перегибов.

Если же сравнить прочность свойства отливок, изготовленных из 50% обработанной древесной массы и 50% - необработанной, с прочностными свойствами отливок, изготовленными только из необработанной древесной массц то прочностные показатели отливок выше из массы, изготовленной из 50% обработанной и 50% необработанной древесной массы.

Пример 1. Используют бумгигную массу следующего состава,%:

Целлюлоза 15

Древесная масса 40

Древесная масса,

подвергнутая

кавитационной

обработке 45

Целлюлозу в количестве 15% размалывают на дисковых или конических мельницах до 19-26 flP.

Древесную массу в количестве -45% подвергают кавитационной обработке до степени помола массы 73°ШР.

Древесную массу в количестве 40% не подвергают кавитационной обработке.

После этих подготовительных опер ций из названных выше компонентов составляют композицию волокнистой массы, из которой затем отливают бумагу.

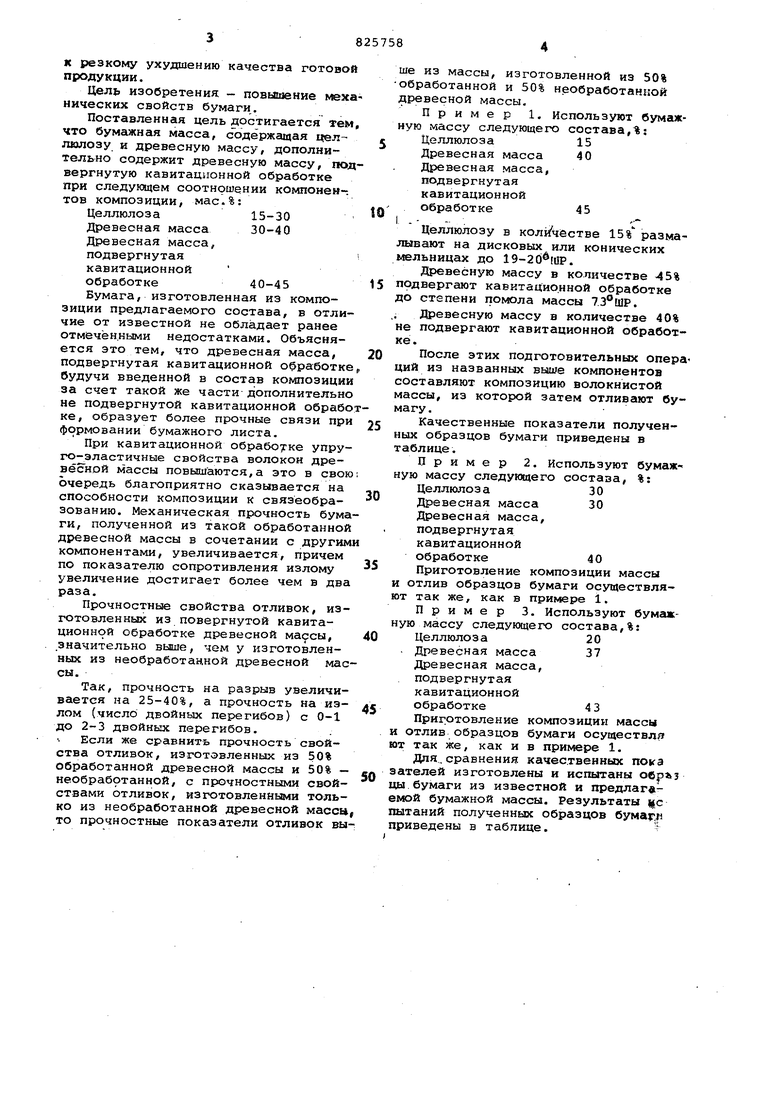

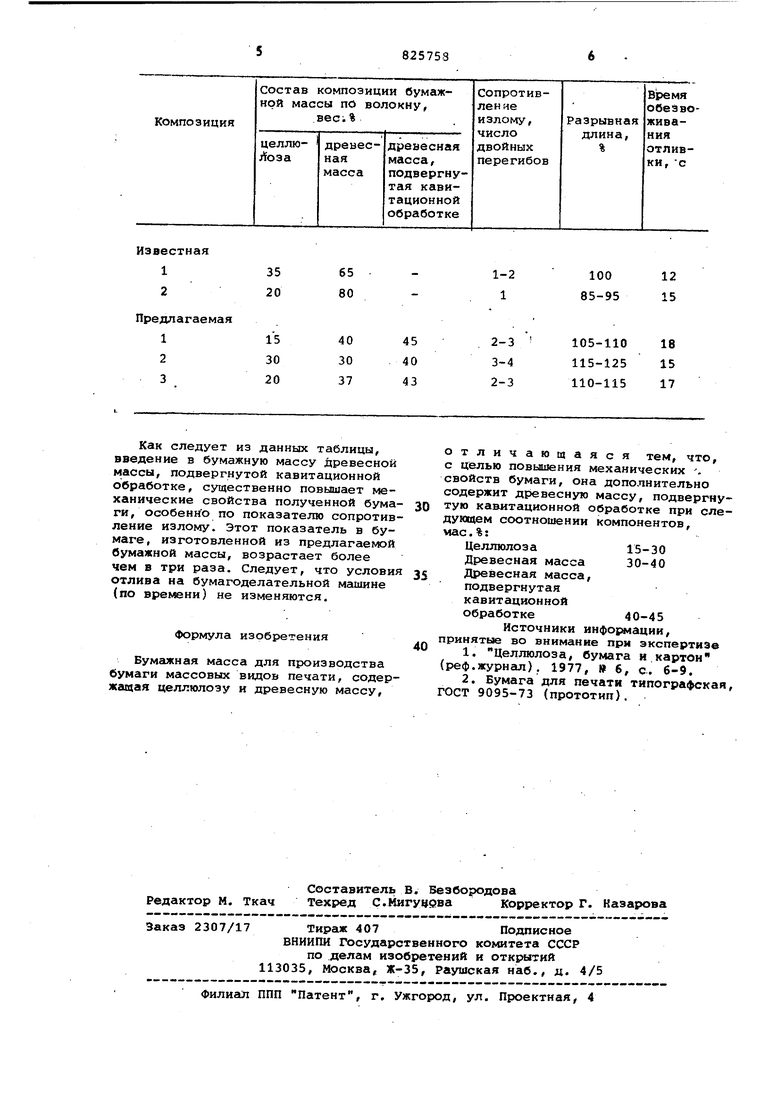

Качественные показатели полученных образцов бумаги приведены в таблице.

Пример 2. Используют бумаж ную массу следующего состава, %:

Целлюлоз а30

Древесная масса 30

Древесная масса,

подвергнутая

кавитационной

обработке40

Приготовление композиции массы и отлив образцов бумаги осуществляют так же, как в примере 1.

Пример 3. Используют бумажную массу следующего состава,%;

Целлюлоза20

. Древесная масса 37

Древесная масса,

подвергнутая

кавитационной

Обработке4 3

Приготовление композиции массы и отлив образцов бумаги осуществля ют так же, как и в примере 1.

Для.сравнения качественных пока зателей изготовлены и испытаны обр цы бумаги из известной и предлагаемой бумажной массы. Результаты цспытаний полученных образцов бума приведены в таблице.

65 80

35 20

12 15

100

1-2 1 85-95

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1995 |

|

RU2085645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| Способ получения древесной массы для изготовления печатных видов бумаги | 1979 |

|

SU1028755A1 |

| Бумажная масса | 1979 |

|

SU796289A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗГОТОВЛЕНИЯ КАРТОНА И ПИСЧЕЙ ИЛИ ПЕЧАТНОЙ БУМАГИ | 1994 |

|

RU2100508C1 |

| Способ изготовления газетной бумаги | 1981 |

|

SU1004511A1 |

| Волокнистая масса для изготовления топографской бумаги | 1974 |

|

SU489837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ ИЗ ГАЗЕТНОЙ МАКУЛАТУРЫ (ВАРИАНТЫ), ГИГИЕНИЧЕСКОЕ БУМАЖНОЕ ИЗДЕЛИЕ И ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО ДЛЯ ИЗГОТОВЛЕНИЯ ГИГИЕНИЧЕСКИХ БУМАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2127343C1 |

Как следует из данных таблицы, введение в бумажную массу древесной массы, подвергнутой кавитационной обработке, существенно повышает механические свойства полученной бумаги, особенно по показателю сопротивление излому. Этот показатель в бумаге, изготовленной из предлагаемой бумажной массы, возрастает более чем в три раза. Следует, что условия отлива на бумагоделательной мгшшне (по времени) не изменяются.

Формула изобретения

Бумажная масса для производства бумаги массовых видов печати, содержащая целлюлозу и древесную массу.

отличающаяся тем, что, с целью повышения механических . свойств бумаги, она дополнительно содержит древесную массу, подвергну0тую кавмтационной обработке при слепукаием соотношении компонентов, мае.%:

Целлюлоза 15-30

Древесная масса 30-40

Древесная масса,

5

подвергнутая

кавитационной

обработке40-45

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1981-04-30—Публикация

1979-01-04—Подача