Устройство ДЛЯ автоматического сверления в шпалах отверсти под нажилляемые костыли, снабженные транспортиром с захватами для ишал п Лнотошиинд( сверлпльпыни станками, известно. Недостатком такого устройства является то, что оно не обеспечивает сверление отверстии в шиалах лри их непрерывном движении.

Уст1)ийство, согласно изобретению, свооодш) от атото недостатка.

Отличительная особенность устройства заключается в том, что над транспортером, «есущим Н1яалы, расположены две группы многошпиндельных сверлильны; стаП1;ов, монтироваияых на Карехках, днижущихся в период сверленпя СО скоростью движепия шпал. На каждой каретке последовательно расположены по оверлильных станка.

В каждой гнуппе станки монтированы на обБ1,ем поперечном суппорте. Для сверления отверстий па разных расстояниях от концов шпал при их укладке на кривых участках пути станки монтпрованы па каретках с возмоа ностью перемен1епия в продольном относительно шпалы направленип.

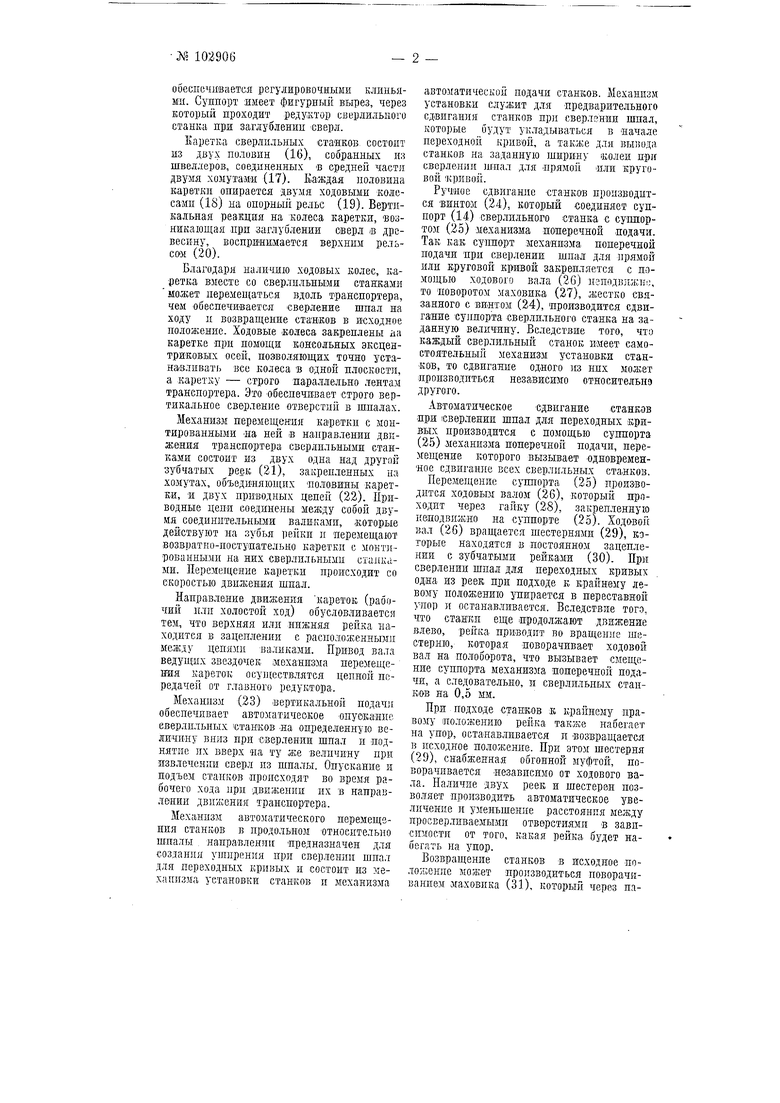

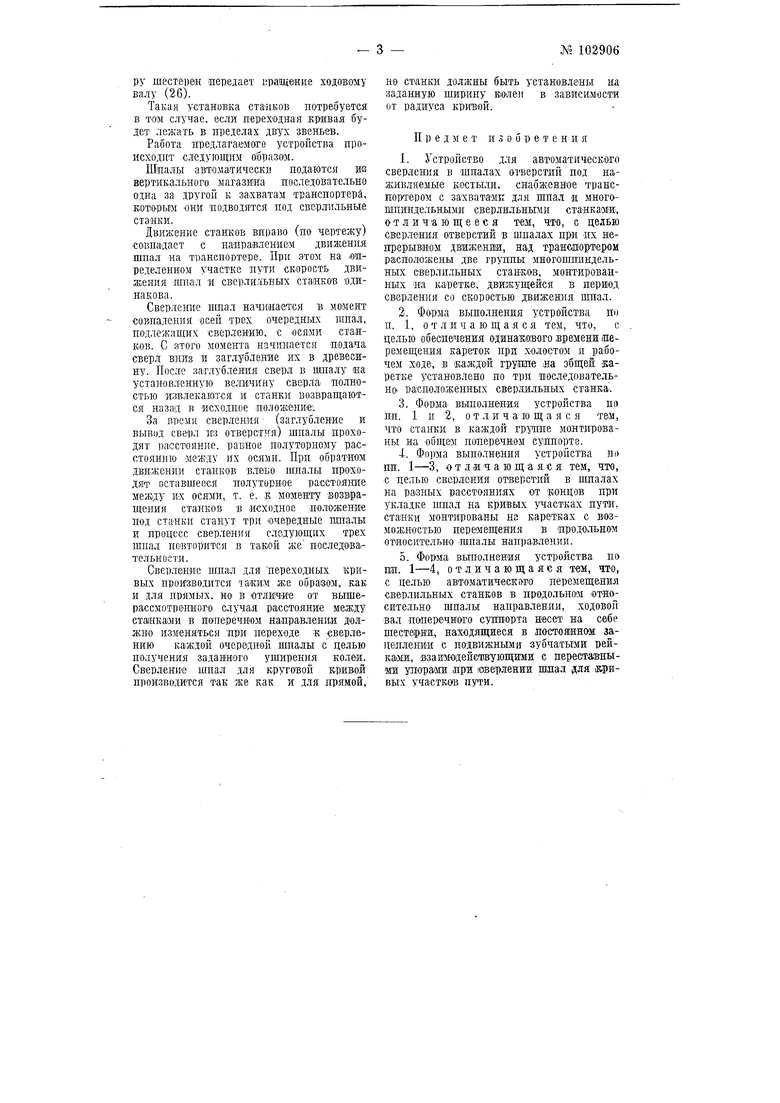

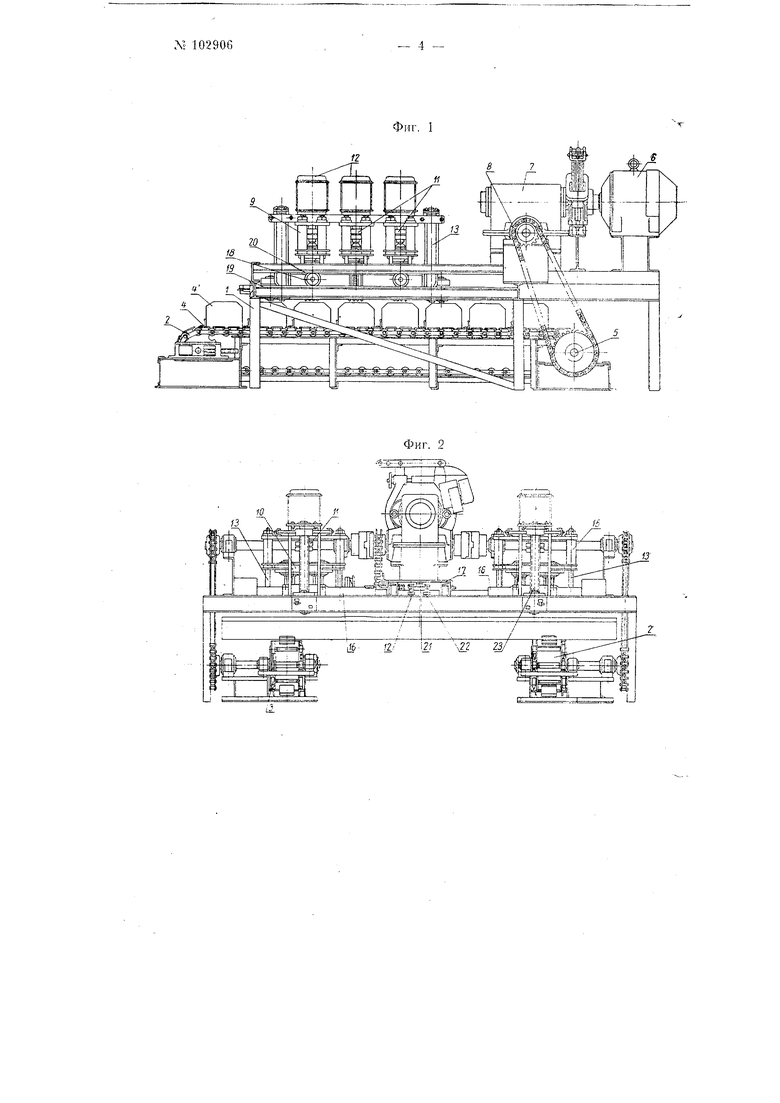

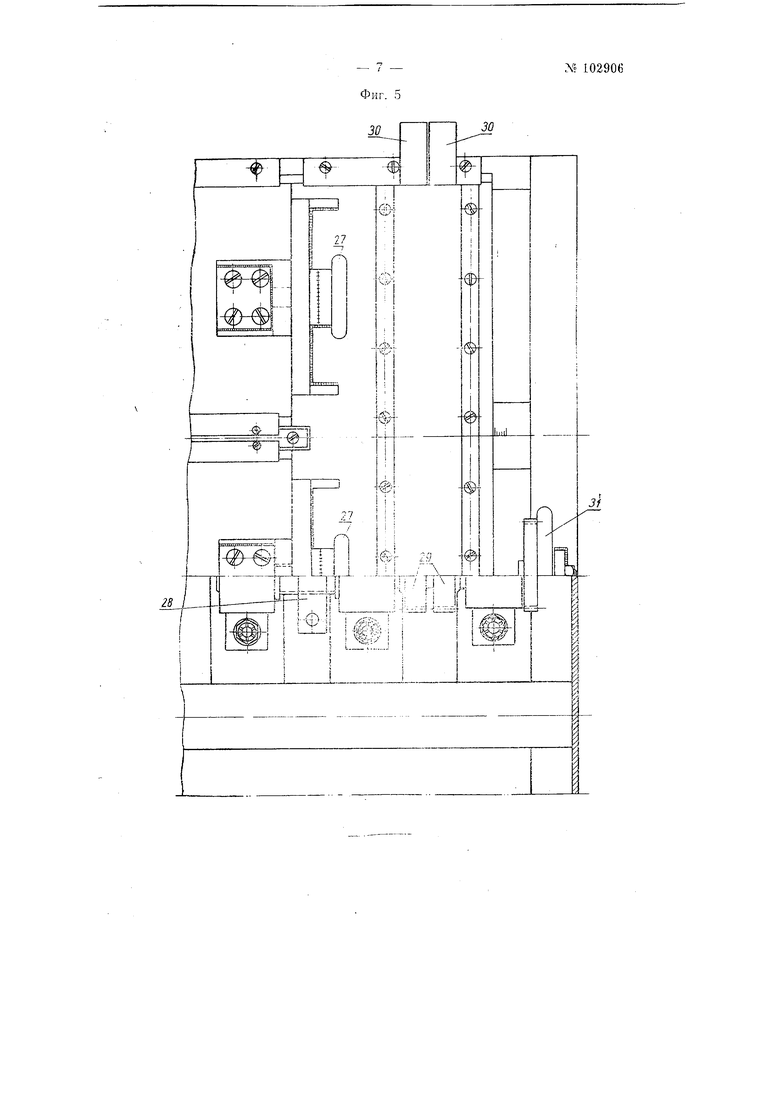

На фиг. 1 изображен вид устройства сбоку; на фиг. 2 - вид его с торца; па фпг. Н - вид устройства в плане; на фиг. 4 - вид механизма поперечной подачи станков IB разрезе; на фиг. 5 - вид механизма поперечной подачп в плане.

На ооновапии (1) устройства монтирован транспортер для аюдачи шпал под

сверлильные станки. Транспортер состоит из двух самостоятельных секций (2 и В), кал;дая из которых зишет раму и 1 едущгш и натяжной валы со звездоч хаУ П, которые охватывает .лепта с захватамд (4) для шпал (4).

Ведущий вал (5) имеет две зуочат))1е звездочки. Привод вала осуществляется от глазпого электродвигателя (G) через редуктор (7) и цепную передачу (8). Над каждой секцией транспортера располаж,ены сверлильные -стайки (9), объединенные ) группы по Tiiii четырехшпппдельпых Станка.

Сверлильный станок состоит из редуктора (10), дисковой соединительной муфты (11), электродвигателя (12), вертпкальпых направляюш,их (13) и суппорта (14).

Редуктор образован цнлипдрическими коеозубыми шестернюш, передаюпшми вран|,ение от электродвигателя шпинделям, в которых закреплены сверла. Передача вращения от электродвпгателя к редуктору производится через диековую муфту. Вертикальные направляющие состоят из четырех ввернутых в суппорт стоек, по которым перемещаются напранляющпе втулки (15). Втулки объединяют в ж.есткую систему редуктор и опорную плиту электродвпгателя.

Суппорт каждого станка индивидуальный. Он выполнеп в виде стальной пластины, оиираюп1ейся на поперечные балки каретки. Двиасение сушюрта относительно каретки II точное положение его

обеспечивается регулировочными клиньями. Сунпорт имеет фигурный вырез, через который проходит редуктор сверлидького станка, ири заглублении сверл. Еаретка сверлильных станков состоит

из двух половин (16), СОбраННЬК И8

швеллеров, соединенных в средней части двумя хомутами (17). Каждая половина каретки опирается двумя ходовыми колесами (18) на опорный рельс (19). Вертикальная реакция на колеса каретки, возникающая при заглублении сверл -в древесину, воспринимается верхним рельсом (20).

Благодаря наличию ходовых колес, каретка вместе со сверлильными станками может перемеи(аться вдоль т-ранспортера, чем обеспечивается сверление шпал на ходу и возвращение стаиков в исходное положение. Ходовые колеса закреплены аа каретке при иомощи консольных эксцентриковых осей, позволяющих точно устана/вливать все колеса в одной плоскости, а каретку - строго параллельно лентам транспортера. Это обеспечивает строго вертикальное сверление отверстий в шпалах.

Механизм перемещения каретки с монтированными На ней в нанравлении движения транспортера сверлнльными станками состоит из двух одна над другой зубчатых реек (21), закрепленных на хомутах, объедищя10Н1их -половины каретки, я двух приходных цепей (22). Йрнводные цепи соединены между собой двумя соединительными в аликамп, .которые действуют на зубья рейкн л перемещают возвратно-ноступательно кафетки с монтированными на них сверлильными сталками. Перемещение каретки происходит со скоростью двилсения шпал.

Направление движения кареток (рабочий или холостой ход) обусловливается тем, что верхняя или иижняя рейка находится в зацеплении с расположенными между цепями валиками. Привод вала ведущих звездочек механизма пере5гещения кареток осуп(ествллтся цепной передачей от главного редуктора.

Механизм (23) вертикальной подачи обеспечивает автоматическое опускание сверлильных станков ва определенную величину вниз при сверлении шпал и поднятие их вверх на ту же велпчнну при извлечении сверл из шпалы. Опускание и иодъем станков происходят во время рабочего хода при движении пх в направлении движения транспортера.

Механизм автоматического иеремещения станков в продольном относительно шпалы направленян предназначен для создания ушнрения при сверлении шпал для переходных кривых и состоит из механизма установки станков и механизма

автоматической подачи станков. Механизм установки служит для предварительного сдвигания станков при сверлении шпал, которые будут укладываться в начале переходной кривей, а также для вы)ода станков на заданную ширину колеи при сверлении ннал для или круговой кривой.

Ручное сдвигание станков производится ВИНТОМ (24), который соединяет суинорт (14) сверлильного станка с суппортом (25) механизма поперечной подачи. Так как суппорт механизма поперечной подачи при сверлении шпал для прямой или круговой кривой закрепляется с помощью ходового вала (2G) ненодвлж.И1;, то поворотом маховика (27), жестко связанного с винтом (24), производится сдвигание суппорта сверлпльного станка на заданную величину. Вследствие того, что каждый сверлильный станок имеет самостоятельный механизм установки станков, то сдвигание одного из них может производиться независимо относительна другого.

Автоматическое сдвигание станков при сверлении шпал для переходных кривых нроизводится с помощью суппорта (25) механизма поперечной подачи, перемещение которого вызывает Одновременное сдвигание всех сверлильных станков.

Перемещение с тпюрта (25) производится ходовым валом (26), который проходит через гайку (28), закрепленную неподвижно на суппорте (25). ХодОВОЙ вал (26) вращается шестернями (29), которые находятся в постоянном зацеплении с зубчатыми рейками (30). При сверлении шпал дм переходных кривых одна из реек при подходе к крайнему леBOJty положению дотирается в переставной унор и останавливается. Вследствие того, что станки еще продолжают движение влево, рейка приводит во вращение шйстерню, которая поворачивает ходовой вал на полоборота, что вызывает смещение суииорта механизма поперечной подлчи, а следовательно, и сверлильных станков на 0,5 мм.

При подходе станков к крайнему правому положению рейка также набегает на упор, останавливается п возвращается в исходное положение. При этом шестерня (29), снабженная обгонной муфтой, поворачивается независимо от ходового вала. Паличие двух реек и шестерен позволяет производить автоматическое увеличение и уменьшение расстояния между просверливаемыми отверстиями В зависимости от того, какая рейка будет набегать на упор.

Возвращение станков в исходное пололсенне мож,ет производиться поворачиванием маховика (31), который через пару шестерен передает вращение ходовому валу (26).

Такая установка стариков потребуется в Toat случае, если переходная кривая будет лежать в пределах двух звеньев.

Работа предлатаемаго устройства происходит следующим о1бразом.

Шпалы автоматически подаются иа вертикального 1магаз на последовательно одна за другой к захватам транспортера, которым ОНИ по:двод,ятся ПОД сверлильные станки.

Двилгение станков вн|)аво (по чертежу) -coBHaaaieT с напра1ВЛенисм движения шпал на транснортере. При этом на .определенном участке пути скорость движения шпал и сверлильных стаякоВ -одинакова.

Сверление шпал начинается в момент оовнадеиия осей трех очередных ишал, подлежащих сверлению, с осями стапK.OB. С ятого момента начинается пода-ча сверл вниз и загл,1«бление их в древесину. После за глубленил сверл в шпалу иа установленную величину сверла полностью извлекаются и станки возврашаются назад в исхсдное положение .

За время сверления (заглубление и вывод сверл из отверстия) шналы проходят расстояние, равное полуторному расстоянию меЖДу их осями. При обратном двпжении станков влеьо шналы проходят оставшееся полуторное расстояние между их оСЯ5ги, т. е. ж моменту возв рашения станков в псходное положение под ставки станут три очередные шлалы и процесс сверления следующих трех шпал новторится в такой же последовательности.

Сверление шпал для иереходных кривых нроизводится тажпм же образом, как и для нрямых, но в ютлючие от вышерассмотренного случая ра сстояни1е между станками в nioiHepenHOM паправленик должно изменяться при переходе к сверлению каждой очередной шпалы с целые получения заданного уширения колеи. Сверление шнал для круговой кривой производится так же как и для прямой,

HD станки должны быть установлены на заданную ширину колеи в завясимостя от радиуса кривой.

Предмет изобретен и я

1.Устройство для автоматического сверления в шпалах отверстий под наживляемые костыли, снабженное транспортером с за-хватамк для шнал и многошпиндельными сверлильными станками, отличающееся тем, что, с целью сверления отверстий в шпалах при их непрерывном движени)и, над транС(Портером располюжены две группы многошпиндельных сверлильных CTSHEOIB, монт-ированных на каретке, движущейся в пери1од сверления со скоростью движения шпал.

2.Форма вынолнения устройства по и. 1, отличающаяся тем, что, с целью обеспечения одинаЕ. времени перемещения кареток нри холостом и ра:бочем ходе, в жаждой rpyiime на общей каретке установлено но три последовательно расположенных сверлильных станка .

3.Форма выполнения устройства пи нн. 1 и 2, о т л и ч а ю щ а я с я тем, что станки в каждой монтированы на общем поперечном сунн орте.

4.Фо1)ма вынолнения устройства по пн. 1-3, отличающаяся тем, что, с нелью сверления отверстий в шпалах на pai3Hbix ра1сстояниях от концов при укладке шнал на кривых участкаиХ пути, стаЯКи монтированы на каретках с возможностью перемещения в продольном относительно шпалы направлении.

5.Форма выполнения устройства по кн. 1-4, отличающаяся тем, что, с нелью автоматического перемещенш сверлильных станков в продольном относительно шпалы нанравлении, ходовой вал пшеречного суппорта воесет на себе шестерни, находящиеся в поттоя НЕОМ зацеплении с но-движными зубчатыми рейками, взаимодействующими с перестзшными даора ми при С(верлении шнал для лривых участков пути.

Фиг. 4

Авторы

Даты

1956-01-01—Публикация

1955-05-10—Подача