Предлагаемый агрегат предназначен для создания комплектов рельсовых подкладок с костылями с установкой комплектов в положение, необходимое для сборки звеньев железнодорожного пути, и может быть включен в поточную линию с другими агрегатами и машинами сборки звеньев. Подкладки и костыли поступают в агрегат россыпью. Агрегат состоит из устройства для сортировки подкладок, устройства для ориентирования костылей и устройства для соединения в комплект сориентированных подкладок и костылей. Действие всех входящих в его состав устройств взаимно блокировано.

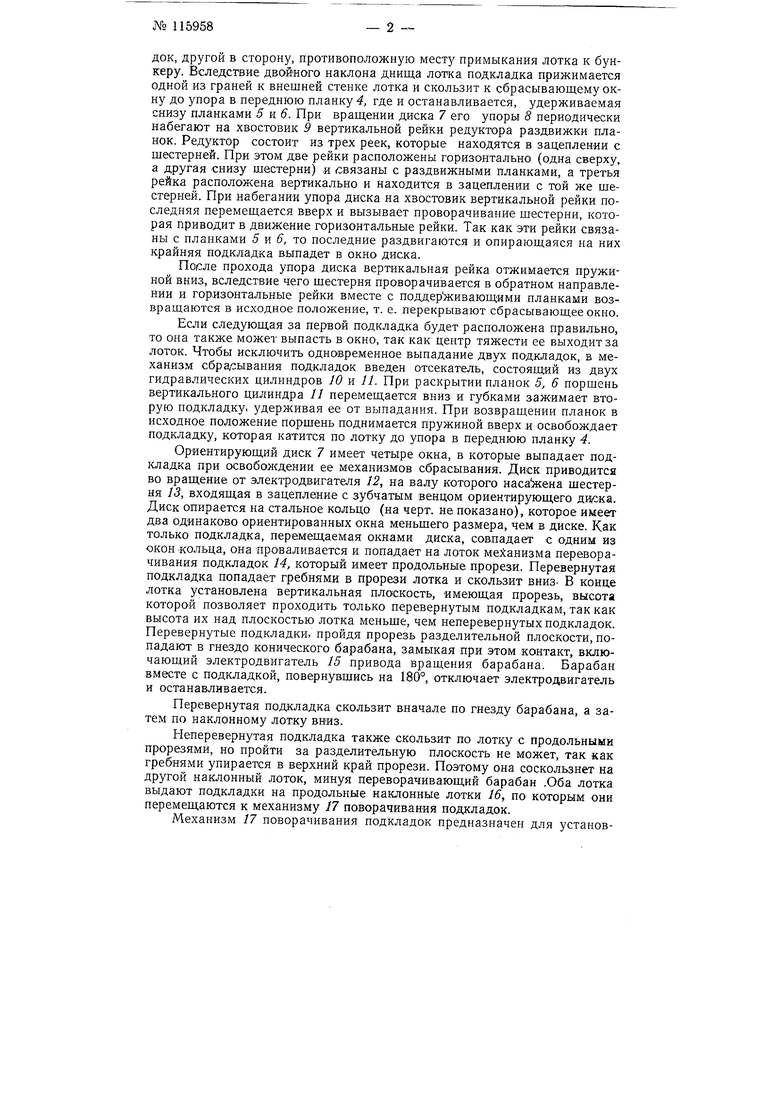

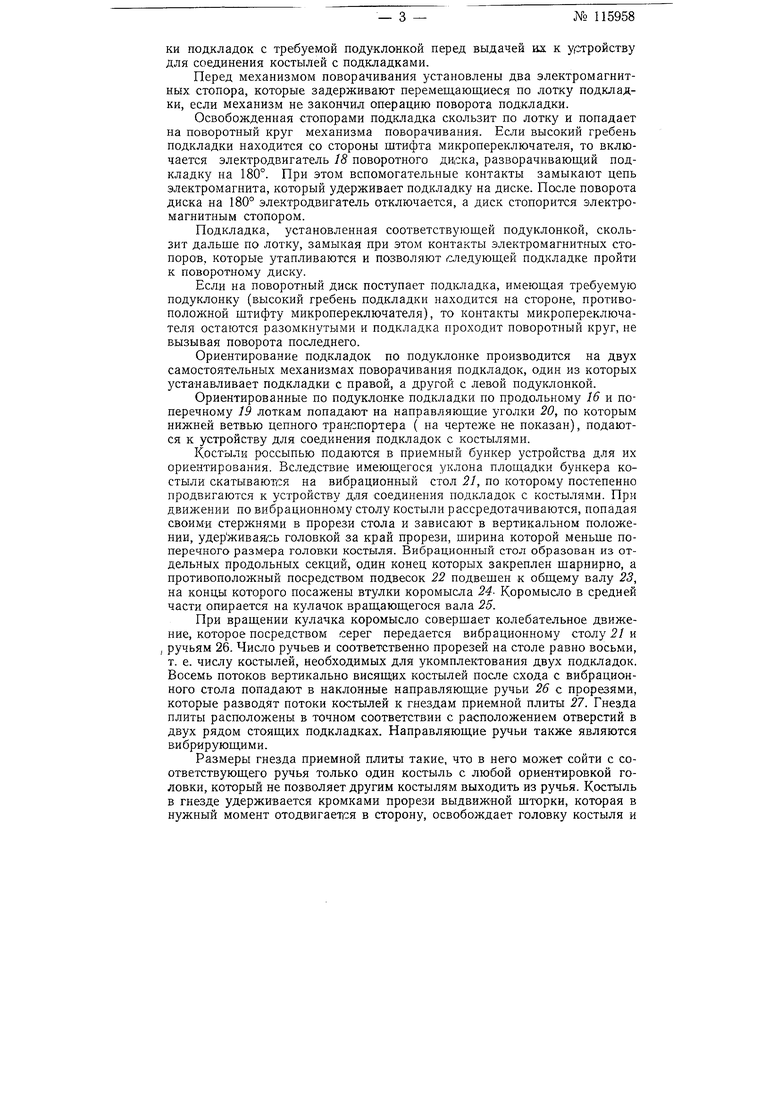

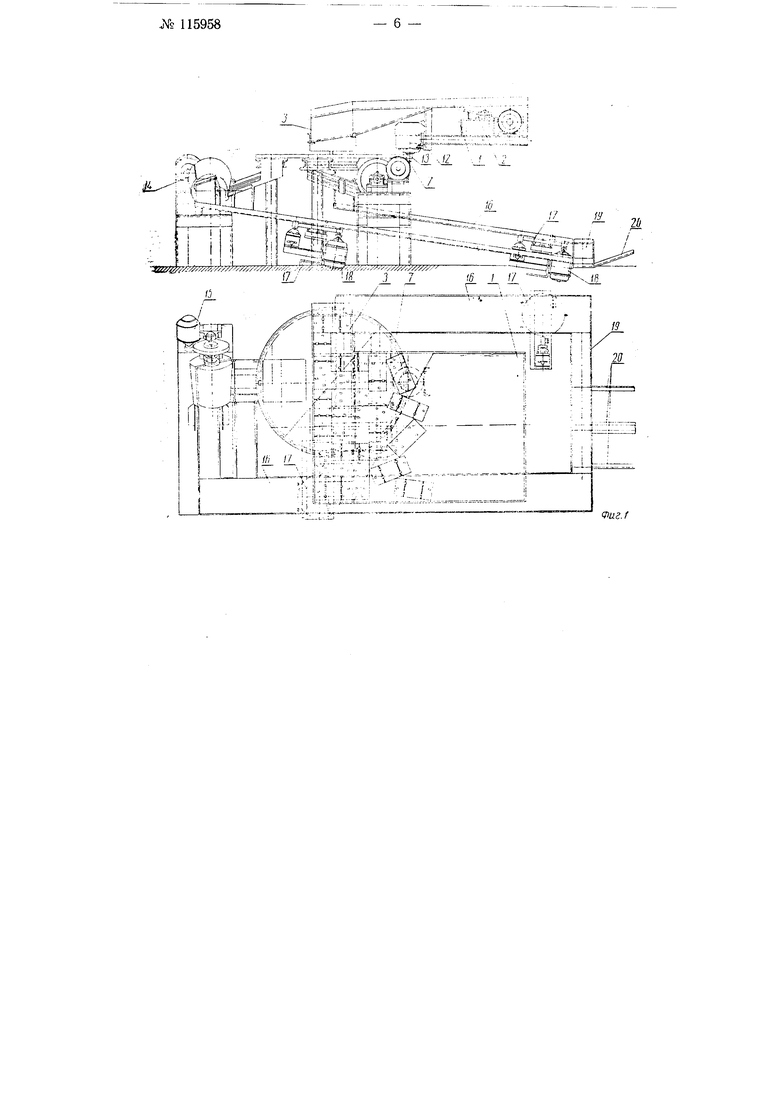

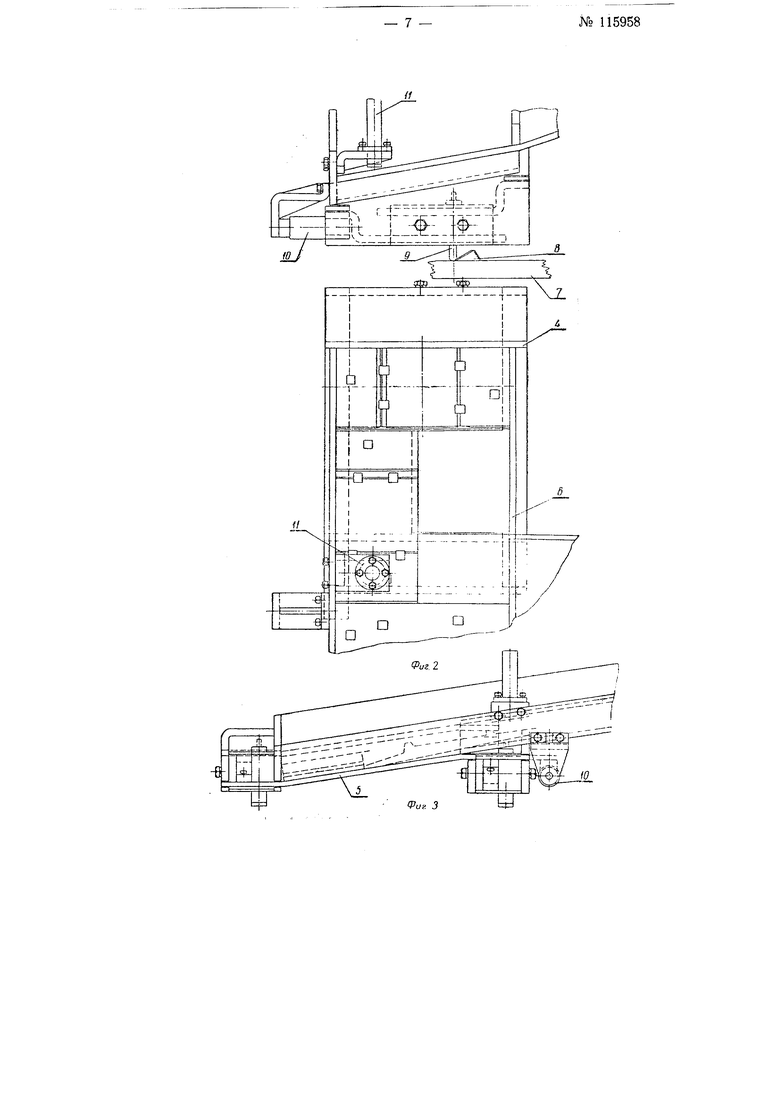

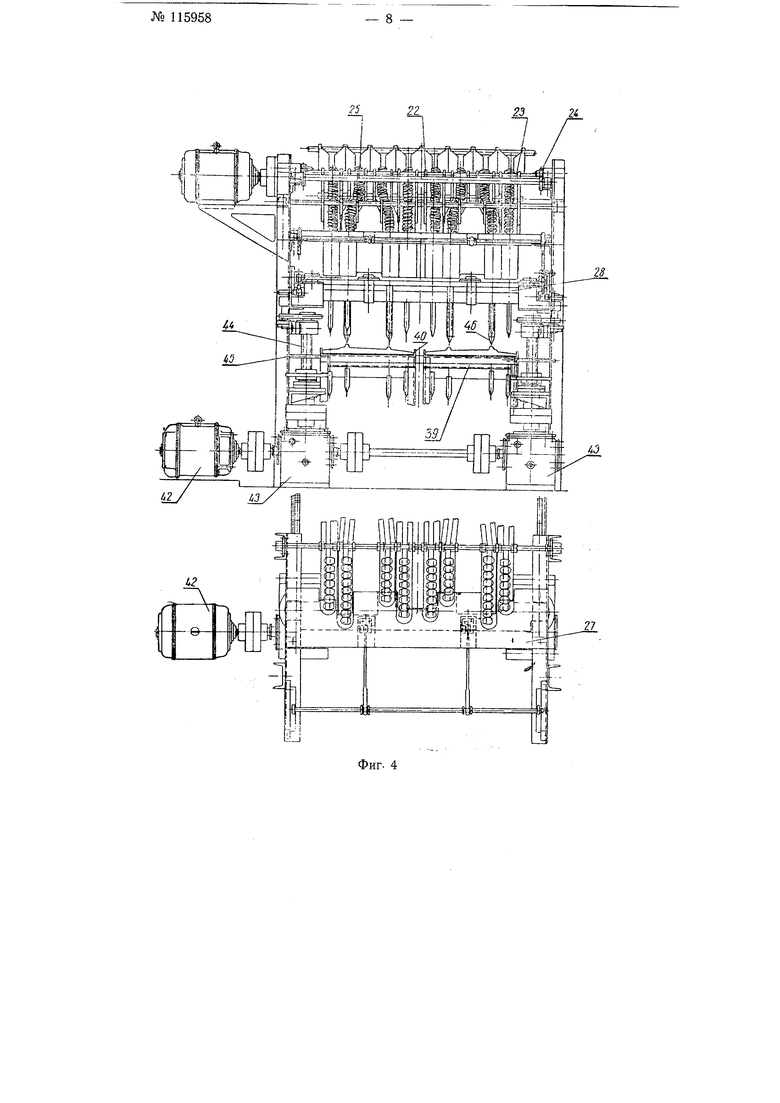

На фиг. 1 изображено устройство для сортировки подкладок в двух проекциях; на фиг. 2 - механизм сбрасывания подкладок на ориентирующий диск в двух проекциях; на фиг. 3 - вид сбрасывающего механизма сбоку; на фиг. 4-устройство для ориентирования костылей и соединения их с подкладкой в двух проекциях; на фиг. 5-вид этого устройства сбоку; на фиг. 6 - деталь устройства для ориентирования головок костылей в двух проекциях.

Устройство для сортировки подкладок снабжено приемным бункером, механизмом сбрасывания подкладок, механизмами ориентирования и переворачивания подкладок и системой лотков для передачи подкладок от одного механизма к другому.

Подкладки насыпью подаются в приемный бункер /, дно которого имеет уклон. Днище бункера приводится в колебательное движение от вибрационного устройства 2. Под действием вибрации подкладки медленно спускаются вниз и подходят к вертикальной стенке наклонного лотка S. Вертикальная стенка бункера имеет в нижней части прорезь, высота которой позволяет проходить на лоток только одной подкладке- Вследствие этого подкладки на лотке оказываются выложенными в один ряд.

Лоток 3 имеет двойной наклон: один в сторону сбрасывания подкла№ 115958

док, другой в сторону, противоположную месту примыкания лотка к бункеру. Вследствие двойного наклона днища лотка подкладка прижимается одной из граней к внешней стенке лотка и скользит к сбрасываюпдему окну до упора в переднюю планку 4, где и останавливается, удерживаемая снизу планками 5 и (. При вращении диска 7 его упоры 8 периодически набегают на хвостовик 9 вертикальной рейки редуктора раздвижки планок. Редуктор состоит из трех реек, которые находятся в зацеплении с шестерней. При этом две рейки расположены горизонтально (одна сверху, а другая снизу шестерни) и связаны с раздвижными планками, а третья рейка расположена вертикально и находится в зацеплении с той же шестерней. При набегании упора диска на хвостовик вертикальной рейки последняя перемеш;ается вверх и вызывает проворачивание шестерни, которая приводит в движение горизонтальные рейки. Так как эти рейки связаны с плапками 5 и 5, то последние раздвигаются и опираюш.аяся на них крайняя подкладка выпадет в окно диска.

После прохода упора диска вертикальная рейка отжимается пружиной вниз, вследствие чего шестерня проворачивается в обратном направлении и горизонтальные рейки вместе с поддерживающими планками возвращаются в исходное положение, т. е. перекрывают сбрасывающее окно.

Если следующая за первой подкладка будет расположена правильно, то она также может выпасть в окно, так как центр тяжести ее выходит за лоток. Чтобы исключить одновременное выпадание двух подкладок, в механизм сбра сывания подкладок введен отсекатель, состоящий из двух гидравлических цилиндров 10 и 11. При раскрытии планок 5, 6 поршень вертикального цилиндра // перемещается вниз и губками зажимает вторую подкладку, удерживая ее от выпадания. При возвращении планок в исходное положение поршень поднимается пружиной вверх и освобождает подкладку, которая катится по лотку до упора в переднюю планку 4.

Ориентирующий диск 7 имеет четыре окна, в которые выпадает подкладка при освобождении ее механизмов сбрасывания. Диск приводится во вращение от электродвигателя 12, на валу которого шестерня 13, входящая в зацепление с зубчатым венцом ориентирующего диска. Диск опирается на стальное кольцо (на черт, не показано), которое имеет два одинаково ориентированных окна меньшего размера, чем в диске. Как только подкладка, перемещаемая окнами диска, совпадает с одним из окон «ольца, она -проваливается и попадает на лоток ме: анизма переворачивания подкладок 14, который имеет продольные прорези. Перевернутая подкладка попадает гребнями в прорези лотка и скользит вниз- В конце лотка установлена вертикальная плоскость, имеющая прорезь, высота которой позволяет проходить только перевернутым подкладкам, так как высота их над плоскостью лотка меньше, чем неперевернутых подкладок. Перевернутые подкладки, пройдя прорезь разделительной плоскости, попадают в гнездо конического барабана, замыкая при этом контакт, включающий электродвигатель 15 привода вращения барабана. Барабан вместе с подкладкой, повернувшись на 180°, отключает электродвигатель и останавливается.

Перевернутая подкладка скользит вначале по гнезду барабана, а затем по наклонному лотку вниз.

Неперевернутая подкладка также скользит по лотку с продольными прорезями, но пройти за разделительную плоскость не может, так как гребнями упирается в верхний край прорези. Поэтому она соскользнет на другой наклонный лоток, минуя переворачивающий барабан .Оба лотка выдают подкладки на продольные наклонные лотки 16, по которым они перемещаются к механизму J7 поворачивания подкладок.

Механизм 17 поворачивания подкладок предназначен для установ, ки подкладок с требуемой подуклонкой перед выдачей их к уртройству для соединения костылей с подкладками. Перед механизмом поворачивания установлены два электромагнитных стопора, которые задерживают перемещающиеся по лотку подкладки, если механизм не закончил операцию поворота подкладки. Освобожденная стопорами подкладка скользит по лотку и попадает на поворотный круг механизма поворачивания. Если высокий гребень подкладки находится со стороны щтифта микропереключателя, то включается электродвигатель 18 поворотного диска, разворачивающий подкладку на 180°. При этом вспомогательные контакты замыкают цепь электромагнита, который удерживает подкладку на диске. После поворота диска на 180° электродвигатель отключается, а диск стопорится электромагнитным стопором. Подкладка, установленная соответствующей подуклонкой, скользит дальше по лотку, замыкая при этом контакты электромагнитных стопоров, которые утапливаются и позволяют .следующей подкладке пройти к поворотному диску. Если на поворотный диск поступает подкладка, имеющая требуемую подуклонку (высокий гребень подкладки находится на стороне, противоположной щтифту микропереключателя), то контакты микропереключателя остаются разомкнутыми и подкладка проходит поворотный круг, не вызывая поворота последнего. Ориентирование подкладок по подуклонке производится на двух самостоятельных механизмах поворачивания подкладок, один из которых устанавливает подкладки с правой, а другой с левой подуклонкой. Ориентированные по подуклонке подкладки по продольному 16 и поперечному 19 лоткам попадают на направляющие уголки 20, по которым нижней ветвью цепного транспортера ( на чертеже не показан), подаются к устройству для соединения подкладок с костылями. Костыли россыпью подаются в приемный бункер устройства для их ориентирования. Вследствие имеющегося уклона площадки бункера костыли скатываются на вибрационный стол 21, по которому постепенно продвигаются к устройству для соединения подкладок с костылями. При движении по вибрационному столу костыли рассредотачиваются, попадая своими стержнями в прорези стола и зависают в вертикальном положении, удерживаясь головкой за край прорези, щирина которой меньше поперечного размера головки костыля. Вибрационный стол образован из отдельных продольных секций, один конец которых закреплен шарнирно, а противоположный посредством подвесок 22 подвешен к общему валу 23, на концы которого посажены втулки коромысла 24- Коромысло в средней части опирается на кулачок вращающегося вала 25. При вращении кулачка коромысло совершает колебательное движение, которое посредством серег передается вибрационному столу 21 и ручьям 26. Число ручьев и соответственно прорезей на столе равно восьми, т. е. числу костылей, необходимых для укомплектования двух подкладок. Восемь потоков вертикально висящих костылей после схода с вибрационного стола попадают в наклонные направляющие ручьи 26 с прорезями, которые разводят патоки костылей к гнездам приемной плиты 27. Гнезда плиты расположены в точном соответствии с расположением отверстий в двух рядом стоящих подкладках. Направляющие ручьи также являются вибрирующими. Размеры гнезда приемной плиты такие, что в него может сойти с соответствующего ручья только один костыль с любой ориентировкой головки, который не позволяет другим костылям выходить из ручья. Костыль в гнезде удерживается кромками прорези выдвижной шторки, которая в нужный момент отодвигается в сторону, освобождает головку костыля и № 115958

115958- 4 -

после падения последнего вниз, снова возвращается в исходное положение. Все гнезда перекрываются общей шторкой, чем обеспечивается одновременное выпадание костылей из гнезд приемной плиты.

Костыли из гнезд приемной плиты попадают в окна плиты 28 с раздвижными планками. Окна этой плиты расположены во вращающихся втулках 29, 30, которые приводятся во вращение системой зубчатых щестеренок 31, 32, 33, 34, получающих вращение от подвижной зубчатой рейки 35. Костыль, попадая в окна плиты, своим стержнем проваливается в круглое отверстие, образованное двумя сдвинутыми планками 36, 37. При этом головка костыля опирается на поверхность сдвинутых планок.

Костыль, попавщий в гнездо плиты, имеет произвольную ориентировку головки. Для установки головки костыля в требуемое положение каждая втулка имеет упор 38, который при ориентировке костыля проворачивается вместе со втулкой точно на один оборот. Размеры упора приняты такими, чтобы при вращении он мог захватить рабочую грань головки костыля. Остановка упора каждый раз производится в таком положении, что рабочая грань упора и рабочая грань костыля строго ориентированы по требуемому положению костыля в подкладке. Поэтому независимо от места встречи вращающегося упора с рабочей гранью головки костыля остановка последнего перед выпаданием его из плиты будет строго определенной.

На этом предварительная обработка (сортировка) костылей заканчивается и они подготовлены для подачи их к устройству для соединения костылей с накладкамиПодкладки от устройства для их сортировки поступают двумя потоками по направляющим уголкам 20 к подъемному столику 39. Подъемный столик имеет направляющие 40, которые в нижнем положении совпадают -с направляющими уголками 20.

Две очередные подкладки, продвигаясь по направляющим уголкам, сталкивают с подъемного столика укомплектованные перед этим подкладки, пока последние не упрутся в рычажные упоры 41, связанные со столо.м - подъемником. При этом замыкается контакт, который через блокирующее реле включает электродвигатель 42, передающий вращение через два редуктора 43 подъемным винтам 44.

Гайка подъемного винта, поднимаясь вверх, захватывает подъемный столик 39 с двумя подкладками. Столик в нижнем положении имеет уклон, поэтому гайка винта первоначально приводит столик в горизонтальное положение. Это объясняется тем, что столик имеет ось вращения в виде направляющих валиков 45, которые при дальнейшем движении гайки вверх скользят по прорезям рамы устройства для соединения костылей с подкладками.

Поднимаясь вверх, подъемный столик топит рычажный упор и тем самым освобождает укомплектованные перед этим подкладки, которые опускаются по направляющим уголкам. При подъеме вверх подкладки встречают центрирующие клинья 46, которые проходят через свободные отверстия в подкладках и точно центрируют их. Когда подкладки приходят в верхнее положение, ориентированные костыли остриями находятся в соответствующих отвер(Стиях подкладок и при раскрытии раздвижных планок плиты проваливаются в отверстие подкладки. Таким образом, подкладка комплектуется. При подходе подкладки к верхнему положению с помощью концевых контактов электродвигатель переключается на обратный ход. Винт опускает гайку, а с ней - подъемный столик с укомплектованными подкладками. Опущенные в уровень направляющих уголков, укомплектованные подкладки скользят по ним до соприкосновения с рычажными упорами 41. Следом за ними на подъемные столики заходят две очередные подкладки, которые проходят те же операции.

Предлагаемый агрегат автоматизирует процеас комплектования рельсовых подкладок костылями. Комплекты имеют ориентированные подкладки и костыли под каждый рельс звена.

Предмет изобретения

1.Агрегат для составления комплектов рельсовых подкладок с костылями для звеньев железнодорожного пути, отличающийся тем, что, с целью автоматизации процесса образования комплектов, в нем применено устройство для сортировки подкладок, снабженное с двойным наклоном днища лотком для поступающих из бункера подкладок, под которым расположен с окнами по размеру подкладок вращающийся диск, управляющий планками для пропуска подкладок из лотка на этот диск с размещенным под ним ориентирующим подкладки приспособлением, устройство для ориентирования костылей, снабженное с наклонными стенками ручьями, в количестве, равном их числу для укомплектования двух подкладок, и приемной с гнездами для костылей плитой, под которой размещена вторая плита с поворотными втулками для ориентирования головок костылей, устройство для соединения сориентированных костылей и подкладок, выполненное в виде подъемного стола для подкладок, ра сположенного под плитой, несущей ориентированные костыли.

2.Форма выполнения агрегата по п. 1,отличающаяся тем, что, с целью подачи в лоток только одной по высоте подкладки, вертикальная стенка на входной части лотка снабжена прорезью, высота которой лишь немного больше толщины подкладки.

3.Форма выполнения агрегата по пп. 1 и 2, о т л и ч а ю щ а я с я тем, что, с целью перемещения планок для пропуска подкладок из лотка на диск, планки соединены с горизонтальными зубчатыми рейками, сцепленными с шестерней, приводимой во вращение от переставляемой диском вертикальной рейки.

4.Форма выполнения агрегата по пп. 1-3, отличающаяся тем, что, с целью предотвращения одновременного выпадания из лотка в окно диска двух подкладок, применен сблокированный с планками для пропуска их отсекатель.

5.Форма выполнения агрегата по пп. 1-4, отличающаяся тем, что, с целью направления планок в приспособления для ориентирования их по плоской стороне, под диском расположено неподвижное кольцо с окнами, к которым примыкает приспособление для окончательного ориентирования подкладки.

6.Форма выполнения агрегата по пп. 1-5, отличающаяся тем, что, с целью последующего ориентирования подкладок, применен конический барабан с гнездом для подкладки, снабженный контактом, автоматически под действием подкладки включающим привод барабана.

7.Форма выполнения агрегата по пп. 1-6, отличающаяся тем, что, с целью ориентирования костылей головками в требуемое положение, расположенные в нижней плите вращающиеся втулки снабжены выступами, взаимодействующими с головками костылей8.Форма выполнения агрегата по пп. 1-7, отличающаяся тем, что, с целью подвода подкладок под ориентированные комплекты костылей, подъемный стол снабжен упорными и замыкаемыми поступающими на него подкладками контактами для включения механизма подъема стола.

9 -Форма выполнения агрегата по пп. 1-8, отличающаяся тем, что, с целью ориентирования подкладки на подъемном столе относительно комплекта костылей, плита с костылями снабжена направляющими подкладку клиньями.

№ 115958 / . / f , : 4.:. / х- г-ГГГ..л...,. -- - ; -т-;: : :::;:- : . , - 4--- -j-ti . / п:-:-.-.:.. . f.;, - 0-- iJ .1:.,,; И

е

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| Устройство для автоматического сверления в шпалах отверстий под наживляемые костыли | 1955 |

|

SU102906A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2000 |

|

RU2184057C2 |

| Автомат для сборки внутреннего блока конического роликоподшипника | 1953 |

|

SU121712A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1993 |

|

RU2063493C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Устройство для придания тестовым заготовкам формы лепешек | 1960 |

|

SU142593A1 |

| Агрегат для нагрева и прессования заготовок оптического стекла | 1989 |

|

SU1691330A1 |

Авторы

Даты

1958-01-01—Публикация

1955-12-16—Подача