Известны приспособления для сверления отверстий в шпалах и приспособления для забивки в них костылей. Согласно изобретению оба таких приспособления, монтированные на одной общей тележке, приводятся в действие от общего моторного привода с ходовыми колёсами тележки.

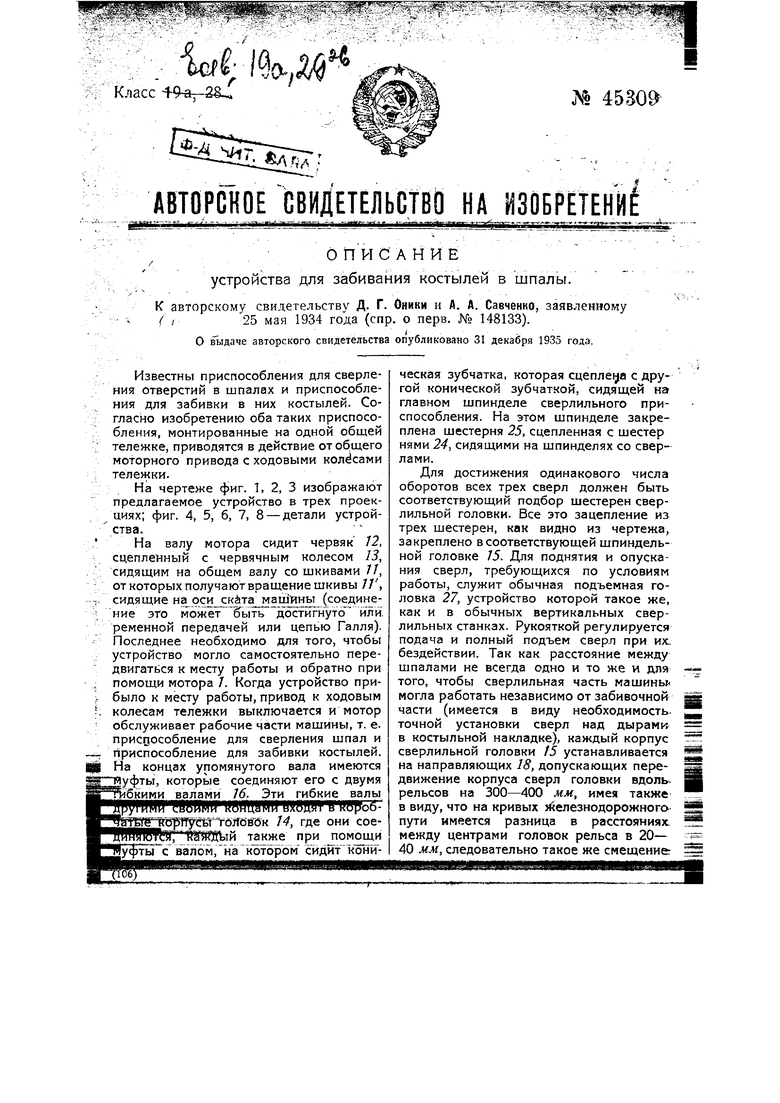

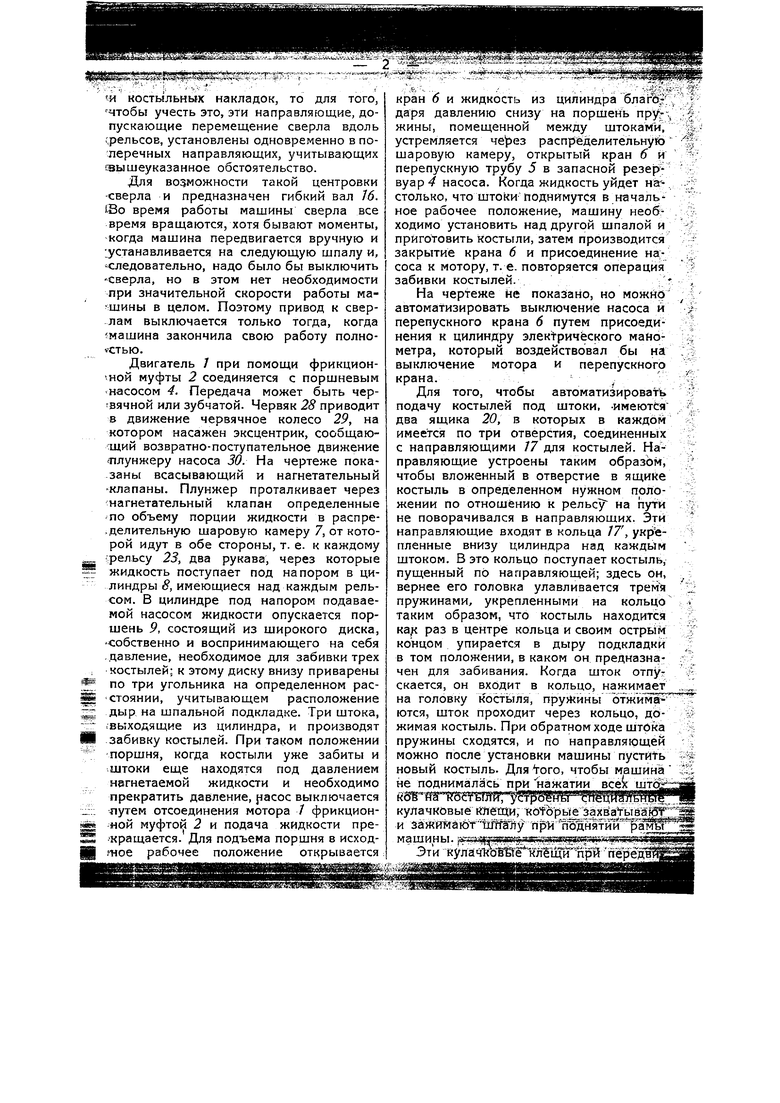

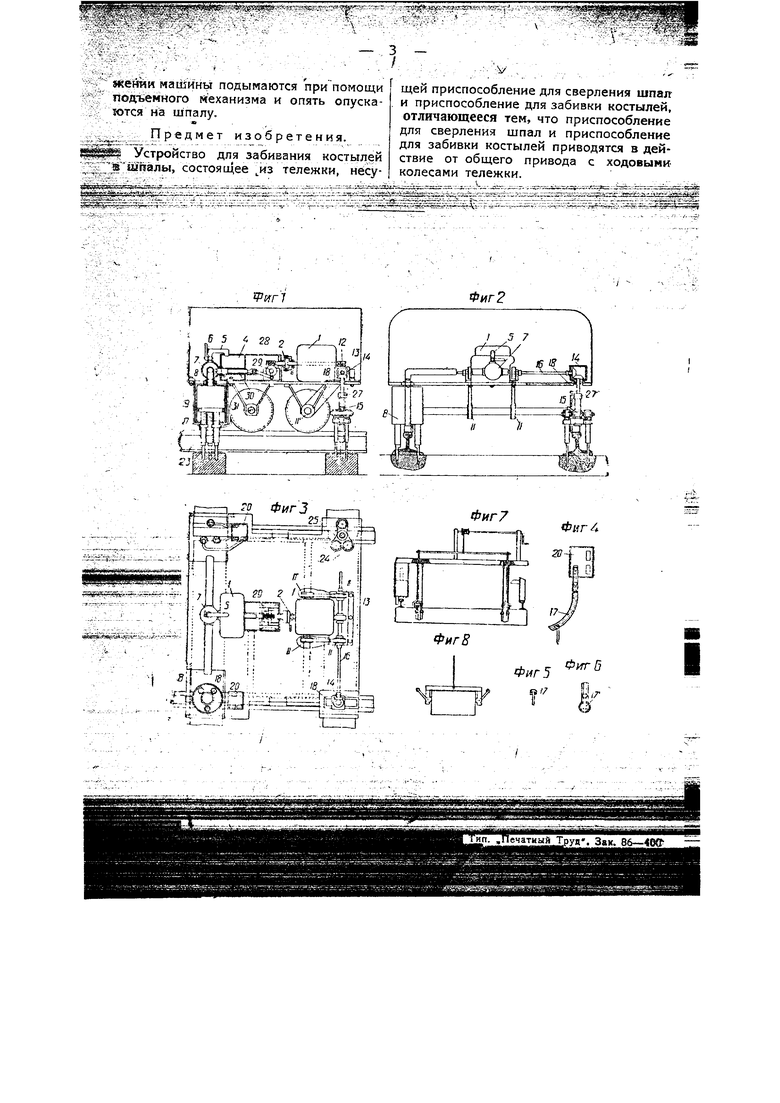

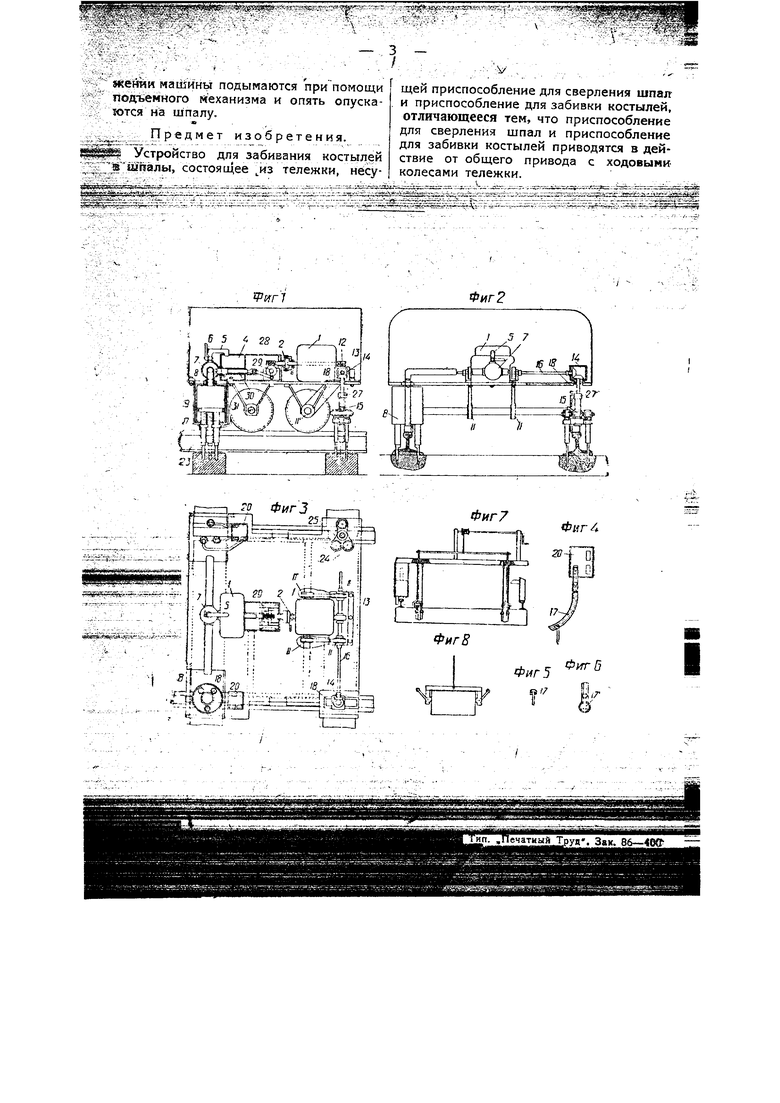

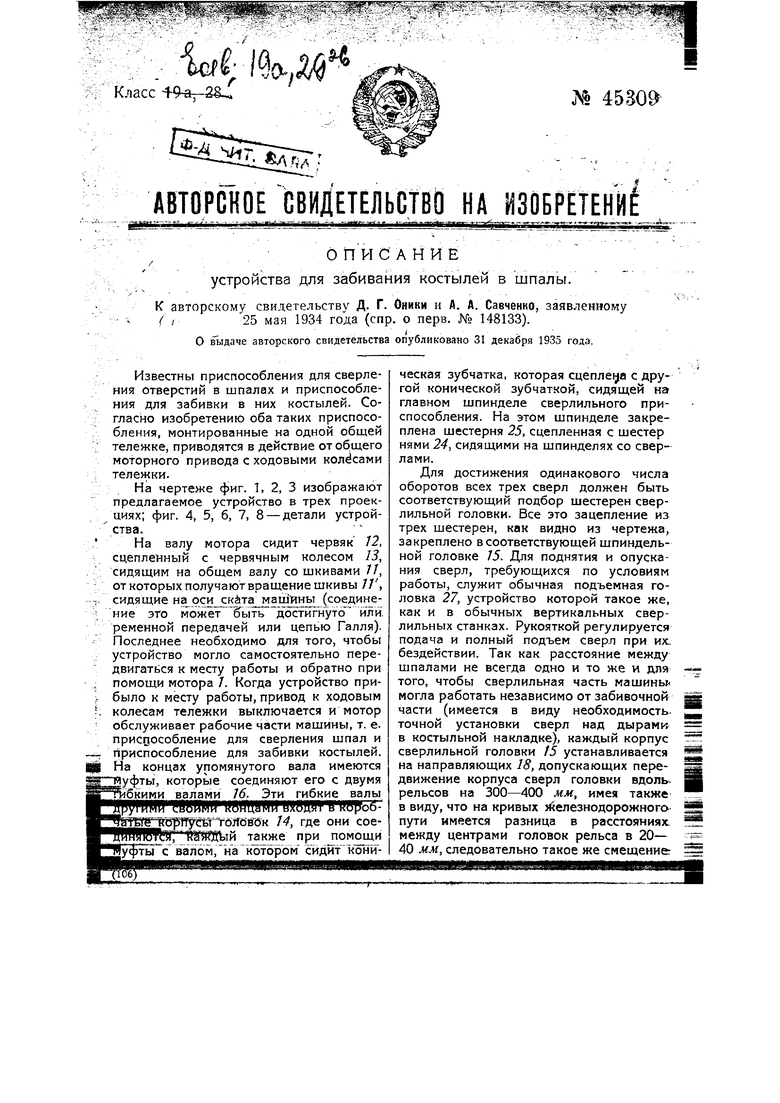

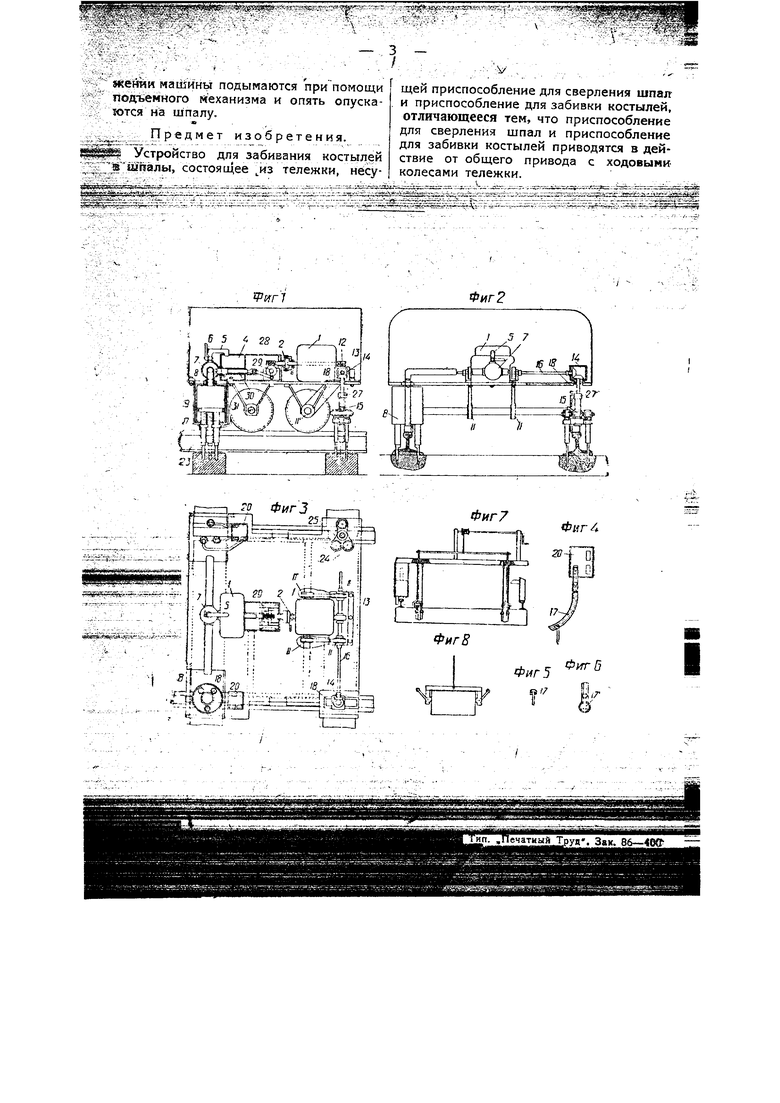

На чертеже фиг. 1, 2, 3 изображают предлагаемое устройство в трех проекциях; фиг. 4, 5, б, 7, 8 - детали устройства.

На валу мотора сидит червяк 12, сцепленный с червячным колесом 13, сидящим на общем валу со шкивами 11, от которых получают вращение шкивы //, сидящие на pcи к тaJ aцfйньI (соединение это 1чожёт ыть достигнуто или , ременной передачей или цепью Галля). Последнее необходимо для того, чтобы устройство могло самостоятельно передвигаться к месту работы и обратно при помощи мотора 7. Когда устройство прибыло к месту работы, привод к ходовым колесам тележки выключается и мотор обслуживает рабочие части машины, т. е. приспособление для сверления щпал и Приспособление для забивки костылей. На концах упомянутого вала имеются Чуфты, KOTopbie соединяют его с двумя валами /б.,. Эти гибкие валы ругим своим ТтОнцамТ влОдяТвкорОб-ёеГгоШ Ш 14, где они сое,1Й при noMOuiH с валом,на котором сйдйт Т онРГческая зубчатка, которая сцеплеца с другой конической зубчаткой, сидящей на главном шпинделе сверлильного приспособления. На этом шпинделе закреплена шестерня 25, сцепленная с шестер нями 24, сидящими на шпинделях со сверлами.

Для достижения одинакового числа оборотов всех трех сверл должен быть соответствующий подбор шестерен сверлильной головки. Все это зацепление из трех шестерен, как видно из чертежа, закреплено в соответствующей шпиндельной головке 75. Для поднятия и опускания сверл, требующихся по условиям работы, служит обычная подъемная головка 27, устройство которой такое же, как и в обычных вертикальных сверлильных станках. Рукояткой регулируется подача и полный подъем сверл при их. бездействии. Так как расстояние между шпалами не всегда одно и то же и для того, чтобы сверлильная часть машины могла работать независимо от забивочной части (имеется в виду необходимость, точной установки сверл над дырами в костыльной накладке), каждый корпус сверлильной головки 15 устанавливается на направляющих 18, допускающих передвижение корпуса сверл головки вдоль, рельсов на 300-400 мм, имея также в виду, что на кривых зйелезнодорожного пути имеется разница в расстояния) между центрами головок рельса в 20- 40 мм, следовательно такое же смещениег

и КОСТЫЛЬНЫХ накладок, то для того, чтобы учесть это, эти направляющие, допускающие перемещение сверла вдоль фельсов, установлены одновременно в поперечных направляющих, учитывающих зышеуказанное обстоятельство.

Для возможности такой центровки сверла и предназначен гибкий вал 16. Шо время работы мащины сверла все время вращаются, хотя бывают моменты, когда мащина передвигается вручную и :устанавливается на следующую щпалу и, «следовательно, надо было бы выключить сверла, но в этом нет необходимости при значительной скорости работы ма щины в целом. Поэтому привод к сверлам выключается только тогда, когда машина закончила свою работу полностью.

Двигатель / при помощи фрикционной муфты 2 соединяется с порщневым «насосом 4. Передача может быть чер8ЯЧНОЙ или зубчатой. Червяк 28 приводит в движение червячное колесо 29, на котором насажен эксцентрик, сообщающий возвратно-поступательное движение плунжеру насоса 30. На чертеже показаны всасывающий и нагнетательный клапаны. Плунжер проталкивает через нагнетательный клапан определенные ПО объему порции жидкости в распре,делительную шаровую камеру 7, от которой идут в обе стороны, т. е. к каждому «рельсу 23, два рукава, через которые жидкость поступает под напором в цилиндры , имеющиеся над каждым рельсом. В цилиндре под напором подаваемой насосом жидкости опускается поршень 9, состоящий из широкого диска, Собственно и воспринимающего на себя .давление, необходимое для забивки трех костылей; к этому диску внизу приварены по три угольника на определенном расстоянии, учитывающем расположение дыр на шпальной подкладке. Три щтока, .выходящие из цилиндра, и производят забивку костылей. При таком положении поршня, когда костыли уже забиты и .штоки еще находятся под давлением нагнетаемой жидкости и необходимо прекратить давление, jiacoc выключается лутем отсоединения мотора / фрикцион;ной муфтой 2 и подача жидкости превращается. Для подъема поршня в исходfHoe рабочее положение открывается

кран б и жидкость из цилиндра благе ; даря давлению снизу на поршень пруК-;, жины, помещенной между штоками, устремляется через распределительную) шаровую камеру, открытый кран 6 и перепускную трубу 5 в запасной резер вуар 4 насоса. Когда жидкость уйдет на-. столько, что штоки поднимутся в начальное рабочее положение, машину необходимо установить над другой шпалой и приготовить костыли, затем производится закрытие крана 6 и присоединение на:соса к мотору, т. е. повторяется операция забивки костылей.г

На чертеже не показано, но можно автоматизировать выключение насоса и перепускного крана б путем присоединения к цилиндру электрического манометра, который воздействовал бы на выключение мотора и перепускного крана.

Для того, чтобы автоматизировать подачу костылей под штоки, -имеютея два ящика 20, в которых в каждом имеется по три отверстия, соединенных с направляющими 17 для костылей. Направляющие устроены таким образом, чтобы вложенный в отверстие в ящике костыль в определенном нужном положении по отношению к рельсу на пути не поворачивался в направляющих. Эти направляющие входят в кольца 17, укрепленные внизу цилиндра над каждым штоком. В это кольцо поступает костыль, пущенный по направляющей; здесь он, вернее его головка улавливается тремя пружинами, укрепленными на кольцо таким образом, что костыль находится ка. раз в центре кольца и своим острым концом упирается в дыру подкладки в том положении, в каком он предназначен для забивания. Когда шток отпускается, он входит в кольцо, нажимает на головку костьтя, пружины отжиТчаР ются, шток проходит через кольцо, дожимая костыль. При обратном ходе штОка пружины сходятся, и по направляющей можно после установки машины пустить новый костыль. , чтобы машина не поднималась при нажатии BceV штс (Ш ЙП 5еШЯР кулачковые Кпёщи, Rofopbre ЗахЙаТьшаЙ

и 3ia RHMatoTWTOiy пр Йо1й т1Тй |Ш машины. . ,---v ,«-. tit. 8кейии машины подымаются припомощи подъемного «еханизма и опять опускаются на шпалу. Предмет изобретения. Устройство для забивания костылей , состоящее ,из тележки, несу,V Дйи. , TJ4 1 -.

V-x:/- .TT ,« ttcsj(s; fe№S;-i - ,.:. . . Л ,; щей приспособление для сверления шпал и приспособление для забивки костылей, отличающееся тем, что приспособление для сверления шпал и приспособление для забивки костылей приводятся в действие от общего привода с ходовымиколесами тележки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Костыльное рельсовое укрепление | 1925 |

|

SU5554A1 |

| Костылезабивочная машина | 1960 |

|

SU132256A1 |

| Звеносборочная линия | 1979 |

|

SU887681A1 |

| ЗВЕНОСБОРОЧНЫЙ КОМПЛЕКС | 2000 |

|

RU2167972C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| Полуавтоматический агрегат для ремонта старогодных железнодорожных шпал | 1961 |

|

SU142674A1 |

| Устройство для забивки костылей | 1960 |

|

SU135895A1 |

| Устройство для расшивки старогодных звеньев путевой решетки | 1957 |

|

SU110472A1 |

| КОСТЫЛЬ ПУТЕВОЙ | 1998 |

|

RU2137873C1 |

| Костылезапрессовщик | 1984 |

|

SU1216269A1 |

Авторы

Даты

1935-12-31—Публикация

1934-05-25—Подача