Изобретение относится к получению кристаллов, в частности к способам выращивания монокристаллов методом направленной кристаллизации в ампуле.

Цель изобретения яв(1яется повышение качества кристаллов за счет стабилизации положения фронта кристаллизации.

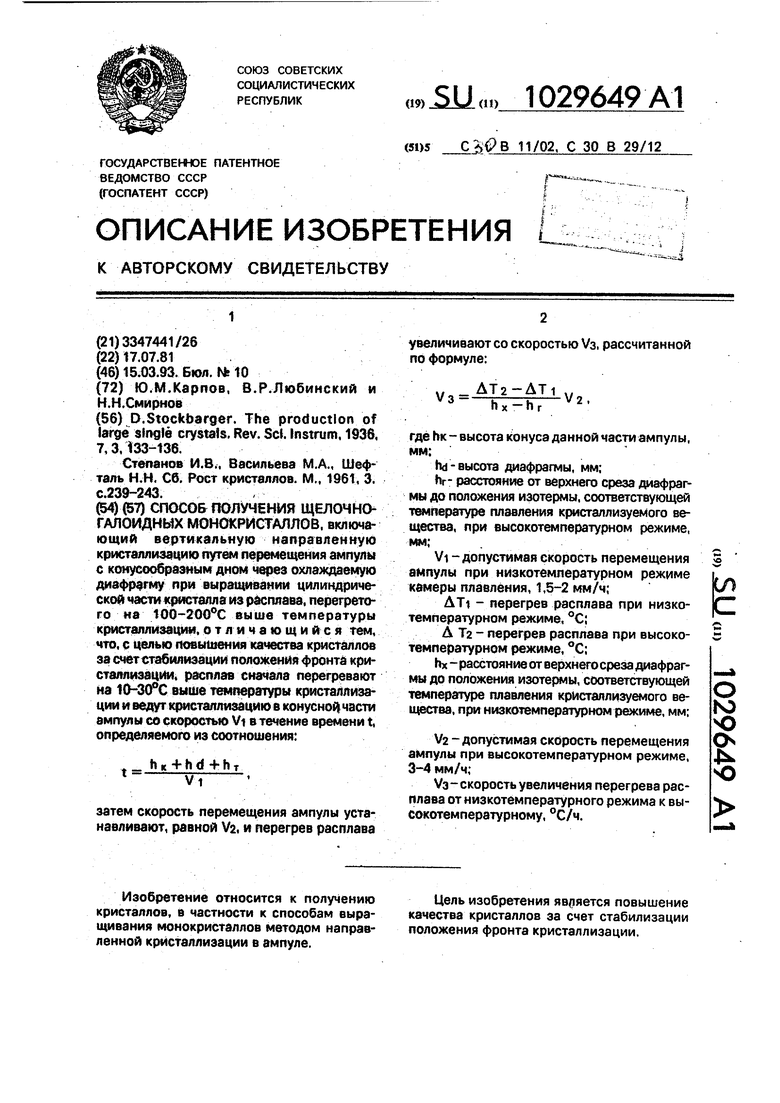

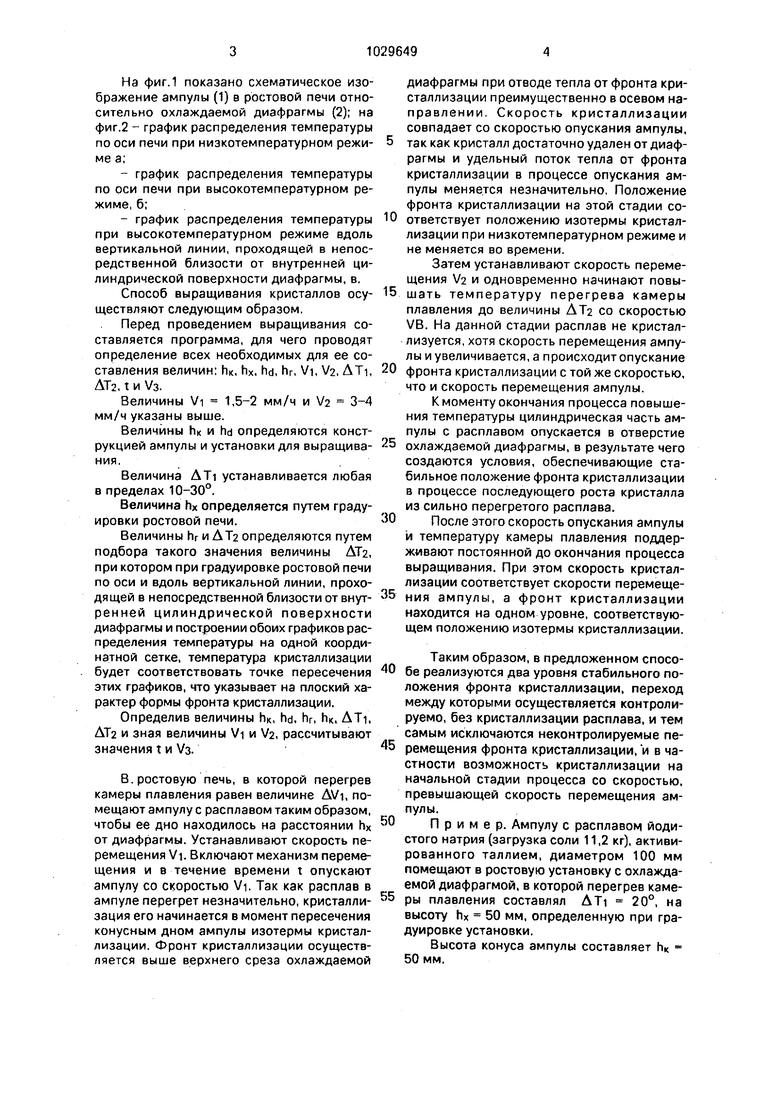

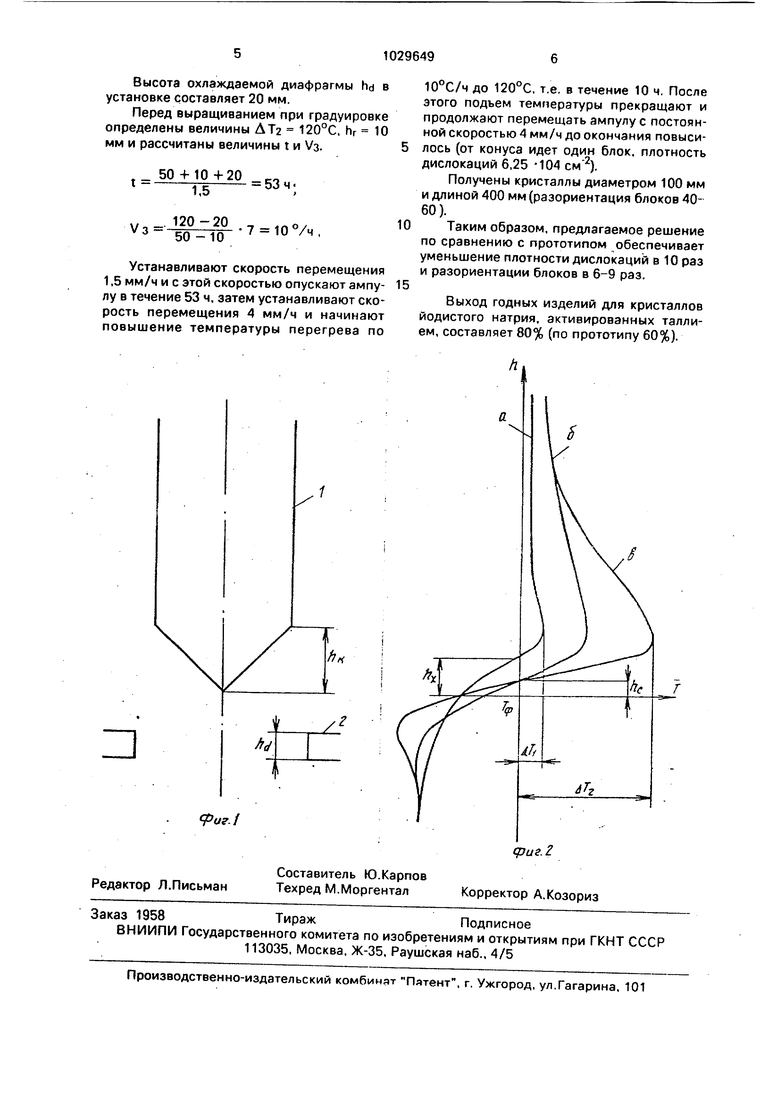

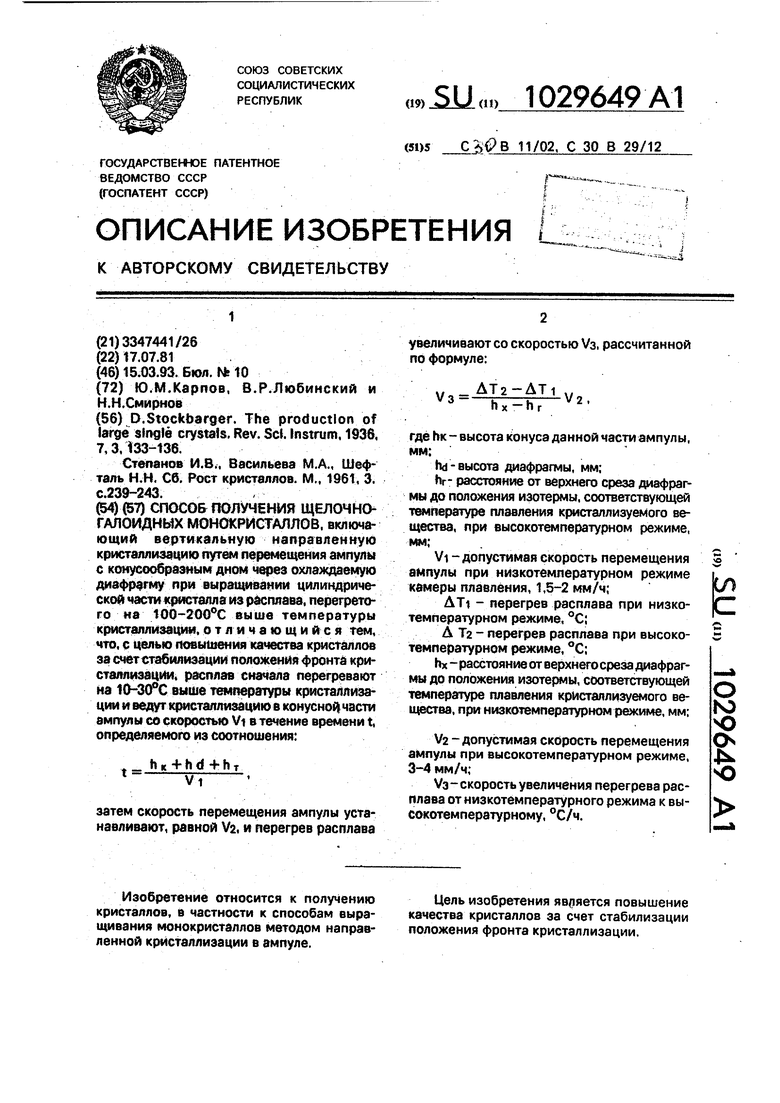

На фиг.1 показано схематическое изображение ампулы (1) в ростовой печи относительно охлаждаемой диафрагмы (2); на фиг.2 - график распределения температуры по оси печи при низкотемпературном режиме а;

-график распределения температуры по оси печи при высокотемпературном режиме, б;

-график распределения температуры при высокотемпературном режиме вдоль вертикальной линии, проходящей в непосредственной близости от внутренней цилиндрической поверхности диафрагмы, в.

Способ выращивания кристаллов осуществляют следующим образом.

Перед проведением выращивания составляется программа, для чего проводят определение всех необходимых для ее составления величин: Ьк, hx, hd, hr, Vi, V2, ATi,

AT2, t и V3.

Величины Vi 1,5-2 мм/ч и Va 3-4 мм/ч указаны выше.

Величины hx и hd определяются конструкцией ампулы и установки для выращивания.

Величина ATi устанавливается любая в пределах 10-30°.

Величина hx определяется путем градуировки ростовой печи.

Величины hr и АТ2 определяются путем подбора такого значения величины АТа, при котором при градуировке ростовой печи по оси и вдоль вертикальной линии, проходящей в непосредственной близости от внутренней цилиндрической поверхности диафрагмы и построении обоих графиков распределения температуры на одной координатной сетке, температура кристаллизации будет соответствовать точке пересечения этих графиков, что указывает на плоский характер формы фронта кристаллизации.

Определив величины hK, hd, hr, hK. ATi, АТа и зная величины Vi и V2, рассчитывают значения t и Уз.

В.ростовую печь, в которой перегрев камеры плавления равен величине AVi, помещают ампулу с расплавом таким образом, чтобы ее дно находилось на расстоянии hx от диафрагмы. Устанавливают скорость перемещения Vi. Включают механизм перемещения и в течение времени t опускают ампулу со скоростью Vi. Так как расплав в ампуле перегрет незначительно, кристаллизация его начинается в момент пересечения конусным дном ампулы изотермы кристаллизации. Фронт кристаллизации осуществляется выше верхнего среза охлаждаемой

диафрагмы при отводе тепла от фронта кристаллизации преимущественно в осевом направлении. Скорость кристаллизации совпадает со скоростью опускания ампулы,

так как кристалл достаточно удален от диафрагмы и удельный поток тепла от фронта кристаллизации в процессе опускания ампулы меняется незначительно, Положение фронта кристаллизации на этой стадии соответствует положению изотермы кристаллизации при низкотемпературном режиме и не меняется во времени.

Затем устанавливают скорость перемещения V2 и одновременно начинают повышать температуру перегрева камеры плавления до величины А Та со скоростью VB. На данной стадии расплав не кристаллизуется, хотя скорость перемещения ампулы и увеличивается, а происходит опускание

фронта кристаллизации с той же скоростью, что и скорость перемещения ампулы.

К моменту окончания процесса повышения температуры цилиндрическая часть ампулы с расплавом опускается в отверстие

охлаждаемой диафрагмы, в результате чего создаются условия, обеспечивающие стабильное положение фронта кристаллизации в процессе последующего роста кристалла из сильно перегретого расплава.

После этого скорость опускания ампулы и температуру камеры плавления поддерживают постоянной до окончания процесса выращивания. При этом скорость кристаллизации соответствует скорости перемещения ампулы, а фронт кристаллизации находится на одном уровне, соответствующем положению изотермы кристаллизации.

Таким образом, в предложенном способе реализуются два уровня стабильного положения фронта кристаллизации, переход между которыми осуществляется контролируемо, без кристаллизации расплава, и тем самым исключаются неконтролируемые перемещения фронта кристаллизации, и в частности возможность кристаллизации на начальной стадии процесса со скоростью, превышающей скорость перемещения ампулы.

Пример. Ампулу с расплавом йодистого натрия (загрузка соли 11,2 кг), активированного таллием, диаметром 100 мм помещают в ростовую установку с охлаждаемой диафрагмой, в которой перегрев камеры плавления составлял ATi 20°, на высоту hx 50 мм, определенную при градуировке установки.

Высота конуса ампулы составляет hn 50 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ЩЕЛОЧНО-ГАЛОИДНЫХ КРИСТАЛЛОВ | 1989 |

|

SU1610942A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 1993 |

|

RU2068462C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА В АМПУЛЕ | 1980 |

|

SU989912A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ЩЕЛОЧНО-ГАЛОИДНЫХ КРИСТАЛЛОВ | 1985 |

|

SU1304442A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 1991 |

|

RU2088701C1 |

| Способ получения сцинтилляционного материала на основе щелочногалоидных монокристаллов | 1981 |

|

SU1039253A1 |

| Способ получения сцинтилляционного материала | 1987 |

|

SU1429601A1 |

| Способ получения кристалла CdTe для электрооптических модуляторов | 2024 |

|

RU2838534C1 |

| Устройство для выращивания монокристаллов | 1983 |

|

SU1116763A1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГАЛОГЕНИДОВ СЕРЕБРА И ТАЛЛИЯ | 2011 |

|

RU2487202C1 |

СПОСОБ ПОЛУЧЕНИЯ ЩЕПОЧНОГАЛОИДНЫХ МОНОКРИСТАЛЛОВ, включающий вертикальную направленную кристаллизацию путем перемещения ампулы с конусообразным дном через охлаждаемую диафрагму при выращивании цилиндрической чжти«фисталла из расплава, перетретого на 100-200 С выше температуры кристаллизации, отличающийся тем, что, с целью тжышения качества К1жсталлов за счет стабилизации положения фронти кристаллизации, расплав сначала перегревают на 10-30°С выше температуры кристаллизации и ведут кристаллизацию в конусно(| част ампулы со скоростью Vi в течение враи|ени t определяемого из соотношения: . Ьк+На+Нт Vi затем скорость перемещения ампулы устанавливают, равной V2, и перегрев расплава увеличивают со скоростью Уз, рассчитанной по формуле: ДТ2-ДТ1 3ц , П X П г где Ьк - высота конуса данной части ампулы, мм: hd-высота да1афрагмы, мм; hr- расстояние от верхнего среза диафрагмы до положения изотермы, соответствующей температуре плавления кристаллизуемого вещества, при высокотемпературном режиме, W4( У1 - допустимая скорость перемещения ампулы при низкотемпературном режиме камеры плавления, 1,5-2 мм/ч; ATt - перегрев расплава при низкотемпературном режиме, °С; А Та - перегрев расплава при высокотемпературном режиме, °С; hx - расстояние от верхнего среза диафрагмы до положения изотермы, соответствующей О температуре плавления кристаллизуемого вего о щества, при низкотемпературном режиме, мм: V2 - допустимая скорость перемещения ампулы при высокотемпературном режиме, 3-4 мм/ч; о УЗ-скорость увеличения перегрева расплава от низкотемпературного режима к высокотемпературному, °С/ч.

| D.Stockbarger | |||

| The production of large single crystals | |||

| Rev | |||

| Scf | |||

| Instnim, 1936, 7,3.133-136 | |||

| Степанов И.В., Васильева M.A., Шефталь Н,Н | |||

| Сб, Рост кристаллов | |||

| М., 1961, 3 | |||

| с.. |

Авторы

Даты

1993-03-15—Публикация

1981-07-17—Подача