Изобретение относится к получению кристаллов, в частности к выращиванию монокристаллов методом направленной кристаллизации в ампуле.

Цель изобретения ускорение процесса.

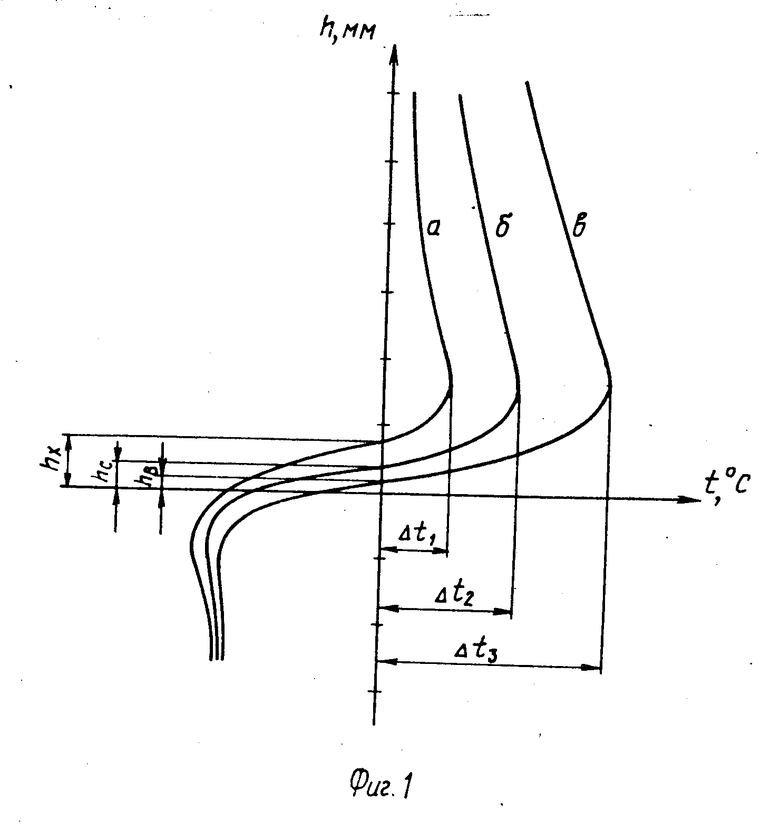

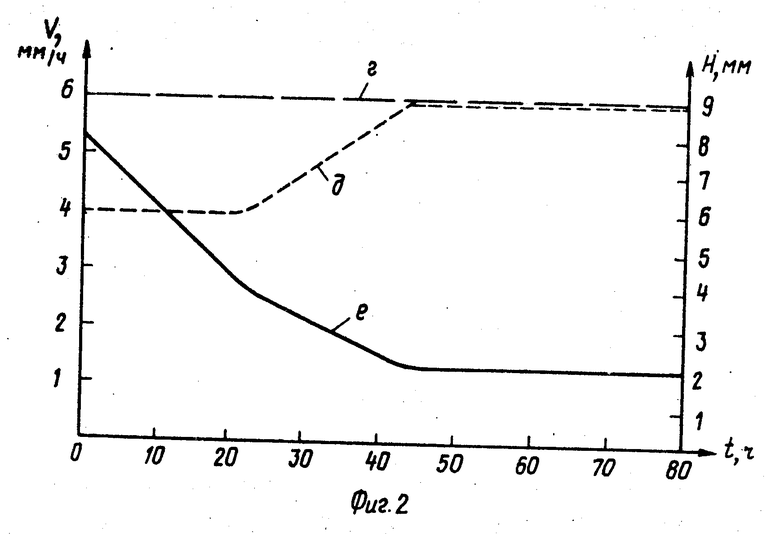

На фиг. 1 приведены графики распределения температуры при различных режимах перегрева камеры плавления (а при перегреве Δt1= 30-50°C, б при перегреве Δt2= 50-100°C, в при перегреве Δt3= 100-150°C); на фиг. 2 графики изменения скорости перемещения ампулы (кривая г), скорости кристаллизации (кривая д) и положения фронта кристаллизации (кривая е) в зависимости от величины перемещения ампулы.

Пример 1. Перед проведением выращивания составляется программа, для чего проводят определение всех необходимых для ее составления величин: hk, hx, hc, hb, Δt1,Δt2,Δt3, V, Hц, t1, t2, U1, U2.

Величина hk определяется конструкцией амплитуды.

Величины Δt1,Δt2 и Δt3 устанавливают в пределах 30 50oC, 50 100oC и 100 150oC соответственно. Величины hx, hc и hb определяют при градуировке ростовой печи при величинах перегрева, соответствующих Δt1,Δt2 и Δt3 соответственно.

Величина Hц определяется заданной высотой выращиваемого кристалла.

Определяя величины hк4, Δt1,Δt2,Δt3, hx, hc, hb и Hц, рассчитывают значения t1, t2, U1 и U2.

Затем в ростовую печь, в которой перегрев камеры плавления равен величине Δt1, помещают ампулу с расплавом таким образом, что ее дно находится на расстоянии hx от диафрагмы. Устанавливают скорость перемещения V. Включают механизм перемещения и в течение времени t1 опускают ампулу. При этом при перемещении ампулы происходит постоянное опускание фронта кристаллизации и истинная скорость роста кристалла ниже скорости перемещения, а так как отвод тепла от фронта кристаллизации осуществляется преимущественно в осевом направлении, то фронт кристаллизации имеет выпуклую форму.

По достижении величины перемещения, равной hk + hx, фронт кристаллизации за счет изменения теплоотвода от кристалла при перекрытии цилиндрической частью ампулы отверстия в диафрагме имеет тенденцию к резкому перемещению вверх.

Введение повышения температуры со скоростью U1 препятствует резкому перемещению фронта, но в то же время не останавливает кристаллизацию вообще. При этом происходит постепенное повышение истинной скорости роста, пока она становится равной скорости перемещения ампулы. Фронт кристаллизации при этом продолжает опускаться. Это повышение температуры проводится в течение времени, достаточного для достижения перегрева, равного Δt2.

При этом достигается постоянное соотношение между тепловыми потоками: приходящими через расплав к границе раздела фаз и отводимом через кристалл, в связи с чем фронт кристаллизации стабилизируется.

При переходе к заключительной части процесса выращивания происходит резкое изменение соотношения количества оставшейся части расплава и выросшего кристалла, в связи с чем изменяется соотношение между подводимым и отводимым теплом, что приводит к возможности перемещения фронта кристаллизации вверх. Для его стабилизации после перемещения ампулы в течение времени Hц/3V вводится повторное повышение температуры со скоростью U2 в течение времени, достаточного для достижения перегрева, равного Δt3.

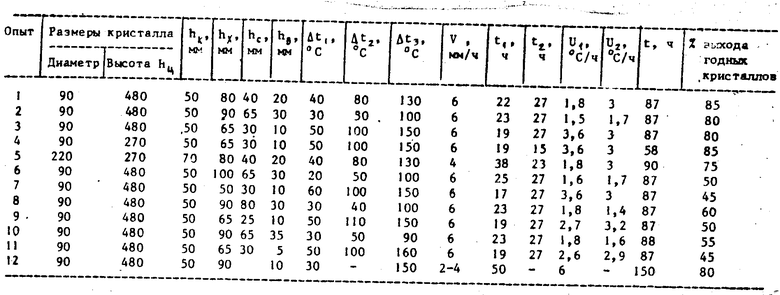

В таблице приведены данные по примерам 1 12 осуществления способа при выращивании кристаллов йодистого натрия, активированного таллием, и цезия йодистого, активированного натрием.

Как видно из приведенных примеров, при применении данного способа время выращивания кристаллов снижается в ≈1,7 раза.

Из примеров 6 11 видно, что при применении режимов, выходящих за пределы предлагаемых, выход годных кристаллов снижается (при применении тех же скоростей перемещения ампулы). Это происходит за счет появления в кристаллах полос мути, пузырей, включений и тому подобного, свидетельствующих о нестабильности фронта кристаллизации на различных стадиях процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения щелочногалоидных монокристаллов | 1981 |

|

SU1029649A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА В АМПУЛЕ | 1980 |

|

SU989912A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО СОЕДИНЕНИЯ ТЕРМОЦИКЛИРОВАНИЕМ | 1989 |

|

RU2068758C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 1993 |

|

RU2068462C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ МЕТОДОМ ВЕРТИКАЛЬНО НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 1985 |

|

SU1332886A1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГАЛОГЕНИДОВ СЕРЕБРА И ТАЛЛИЯ | 2011 |

|

RU2487202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ЩЕЛОЧНО-ГАЛОИДНЫХ КРИСТАЛЛОВ | 1985 |

|

SU1304442A1 |

| Способ получения кристалла CdTe для электрооптических модуляторов | 2024 |

|

RU2838534C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1996 |

|

RU2106226C1 |

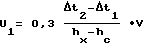

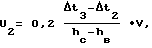

Изобретение относится к получению кристаллов и позволяет ускорить процесс. Выращивание ведут вертикальной направленной кристаллизацией путем пропускания цилиндрической ампулы с расплавом через охлаждаемую диафрагму со скоростью V. Сначала расплав перегревают на Δt1= 30-50°C выше t плавления и в течение времени t1=(hk + hx)/V выращивают конусную часть кристалла, затем со скоростью U1= 0,3(Δt2-Δt1)V(hx-hc) увеличивают перегрев до величины Δt2= 50-100°C и выращивают цилиндрическую часть кристалла заданной длины (Hц) в течение времени t2=Hц/3V, а затем перегрев опять увеличивают со скоростью U2= 0,2(Δt3-Δt2)V/(hc-hb) до величины Δt3= 100-150°C, после чего ампулу охлаждают, где hk - высота конусной части ампулы, мм; hx, hc и hb - расстояние от верха диафрагмы до положения изотермы, соответствующей t плавления при перегреве Δt1,Δt2 и Δt3, соответственно. 2 ил., 1 табл.

Способ выращивания щелочно-галоидных кристаллов, включающий вертикальное перемещение ампулы с коническим дном, заполненной расплавом, перегретым выше температуры плавления, через охлаждаемую диафрагму, увеличение перегрева после выращивания конусной части кристалла, выращивание цилиндрической части и охлаждение, отличающийся тем, что, с целью ускорения процесса, ампулу перемещают с постоянной скоростью, конусную часть кристалла выращивают в течение времени

при перегреве Δt1= 30-50°C, затем перегрев увеличивают до ΔT2= 50-100°C со скоростью

выращивают цилиндрическую часть кристалла в течение времени

после чего перегрев увеличивают до ΔT3= 100-150°C со скоростью

где hк высота конусной части ампулы, мм;

V скорость перемещения ампулы, мм/ч;

Нц заданная длина цилиндрической части кристалла, мм;

hx, hc и hв расстояние от верха диафрагмы до положения изотермы, соответствующей t плавления при перегреве ΔT1, ΔT2 и ΔT3, соответственно, мм.

| Способ получения щелочногалоидных монокристаллов | 1981 |

|

SU1029649A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1997-03-20—Публикация

1989-03-06—Подача