Изобретение относится к области выращивания монокристаллов из расплава и может быть использовано в химической промышленности для получения сцинтилляционных монокристаллов на основе иодидов натрия и цезия.

Известно устройство для выращивания монокристаллов из расплава, в ампуле, включающее две вертикально расположенные камеры с нагревательными элементами, между которыми установлена разделительная принудительно охлаждаемая диафрагма, установленная в верхней камере печи в зоне максимальных температур.

Устройство включает также общеизвестные системы стабилизации температуры нагревательных элементов, каждая из которых состоит из датчика температуры, например термопары, рабочий спай которой находится в непосредственной близости от спирали нагревательного элемента, задающего устройства, регулятора и исполнительного усилителя.

Выращивание монокристаллов в данном устройстве осуществляется при перегреве верхней камеры на 100 150o выше Т пл. Температуру нагревателей в процессе выращивания поддерживают постоянной. Функциональная схема работы системы стабилизации температуры общепринята.

Сигнал от термодатчика, величина которого пропорциональна температуре нагревательного элемента, сравнивается с постоянным сигналом задающего устройства и разбаланс, через предварительный усилитель, воздействующий на величину подводимой к нагревателю мощности.

Для устройства характерно не только наличие большого осевого перепада температуры в зоне роста при установившихся тепловых условиях, но и наличие конвективного перемешивания расплава непосредственно возле фронта кристаллизации. Эти обстоятельства обеспечивают условия для получения наиболее совершенных монокристаллов, но опять же при установлении максимального отвода тепла от расплава, т. е. после перекрытия диафрагмы цилиндрической частью ампулы.

Недостаток устройства наличие скачка скорости кристаллизации на начальной стадии процесса, что приводит к образованию структурных и примесных дефектов в начальных частях монокристаллов.

Наиболее близким техническим решением к предложенному является устройство для выращивания монокристаллов из расплава в ампуле, включающее вертикально расположенные нижнюю и верхнюю камеры с нагревательными элементами, принудительно охлаждаемую кольцевую диафрагму, расположенную в верхней камере; и системы стабилизации температур нагревательных элементов, каждая из которых состоит из температурного датчика, задающего средства, регулятора и исполнительного усилителя

В схеме регулирования температуры верхнего нагревателя установлен программный регулятор БПВ8-01.

Наличие в схеме регулирования блока программного изменения температуры позволяет использовать преимущества установок с большими осевыми перепадами температуры и устранить неконтролируемые колебания фронта кристаллизации на начальной стадии процесса путем уменьшения перегрева верхней камеры на этой стадии.

Работа устройства осуществляется следующим образом. Температуру верхней камеры печи устанавливают на 10 15o выше Т пл. Амплитуду с расплавом устанавливают в верхней камере печи так, чтобы ее нижняя точка находилась на 10 15 мм выше положения изотермы кристаллизации при установленной величине перегрева верхней камеры печи (на 10 15o выше Тпл). Затем включают механизм перемещения ампулы. Так как температуры верхней камеры печи незначительно превышает Тпл. расплав в амплитуде перегрет незначительно и его кристаллизация начинается в момент пересечения изотермы кристаллизации, положение которой соответствует низкотемпературному режиму.

При указанном перегреве верхней камеры ампулу перемещают до полной кристаллизации расплава и конусном дне ампулы. Скорость кристаллизации при этом практически совпадает со скоростью опускания ампулы, так как ампула удалена от диафрагмы и удельный поток тепла от фронта кристаллизации в процессе опускания ампулы меняется незначительно.

После того, как расплав в конусном дне ампулы закристаллизуется, перегрев верхней камеры увеличивают по программе с использованием программного регулятора БПВ8-01.

Причем программу составляют на основе предварительных измерений температур в верхней камере печи таким образом, чтобы к моменту перекрытия охлаждаемой диафрагмы цилиндрической частью ампулы, перегрев верхней камеры увеличился до максимальной величины, характерной для установки с принудительно охлаждаемой диафрагмой, т. е. на 100 150o выше Тпл. Повышение температуры в процессе перемещения ампулы несколько уменьшает скорость кристаллизации расплава; в результате чего происходит плавное опускание фронта кристаллизации и к моменту достижения максимального перегрева фронт кристаллизации занимает положение, соответствующее положению изотермы кристаллизации при максимальном перегреве. Дальнейшая кристаллизация осуществляется в условиях больших осевых градиентов температуры при стабильном положении фронта кристаллизации, т. к. диафрагма перекрыта цилиндрической частью ампулы и имеет место установившийся поток тепла от расплава.

Недостатком данного устройства является необходимость применения сложных дорогостоящих программных регуляторов, надежность работы которых, как правило, невелика.

С другой стороны, работа программного регулятора ( в известном устройстве осуществляется автономно-непосредственная связь между положением ампулы и величиной перегрева верхней камеры ) отсутствует, а следовательно, отсутствует и воспроизводимость условий кристаллизации.

Целью изобретения является упрощение устройства и повышение воспроизводимости условий кристаллизации на начальной стадии процесса выращивания.

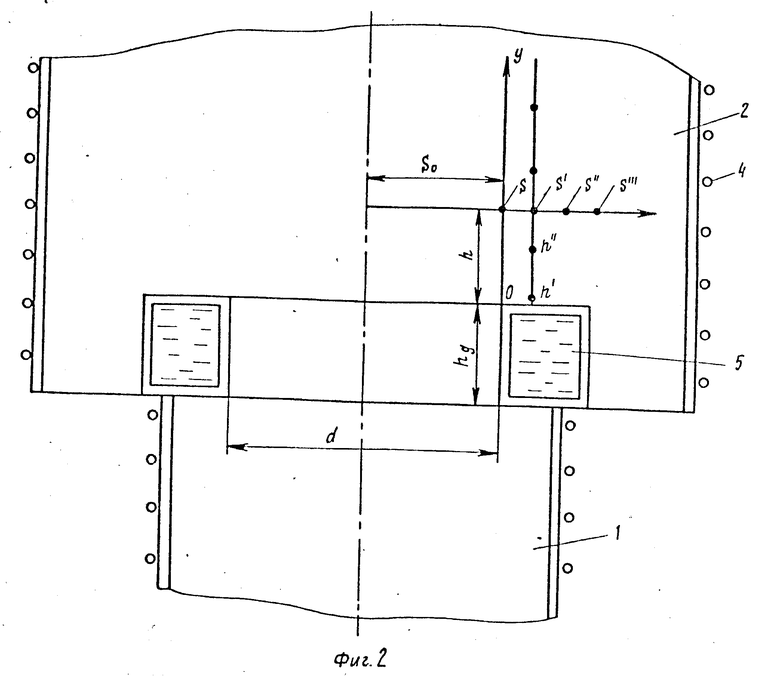

Поставленная цель достигается тем, что в устройстве для выращивания монокристаллов из расплава в ампуле, включающее вертикально расположенные нижнюю и верхнюю камеры с нагревательными элементами, принудительно охлаждаемую кольцевую диафрагму, расположенную в верхней камере печи, и системы стабилизации температур нагревательных элементов, каждая из которых состоит из температурного датчика, задающего средства, регулятора и исполнительного усилителя, датчик температуры верхнего нагревателя установлен в объеме верхней камеры таким образом, чтобы выполнялись условия:

0,5 ≅ h/hд ≅ 1,5

0,5 ≅ S/d ≅ 0,7,

где h расстояние от датчика температуры до верхнего среза диафрагмы;

hд высота диафрагмы;

S расстояние от датчика температуры до оси печи;

d внутренний диаметр диафрагмы.

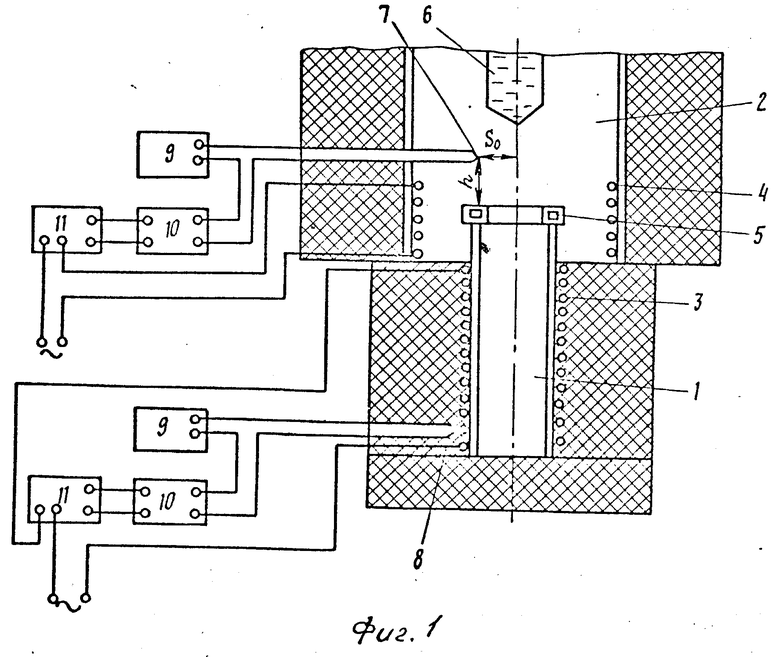

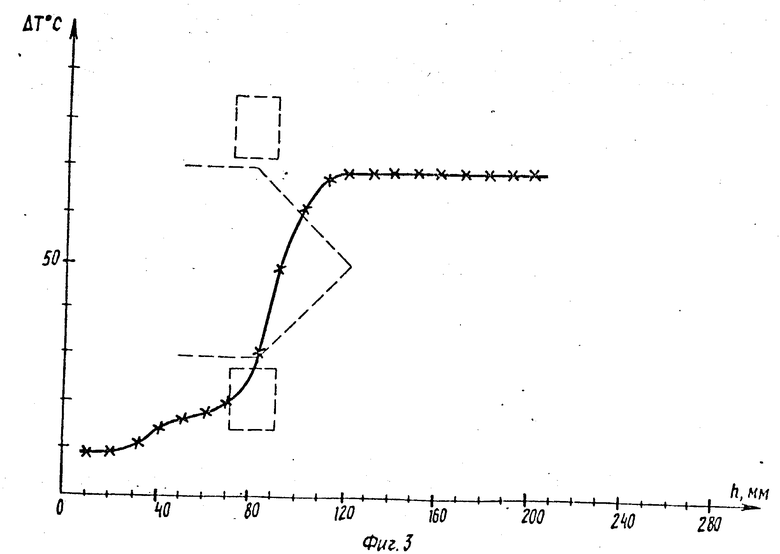

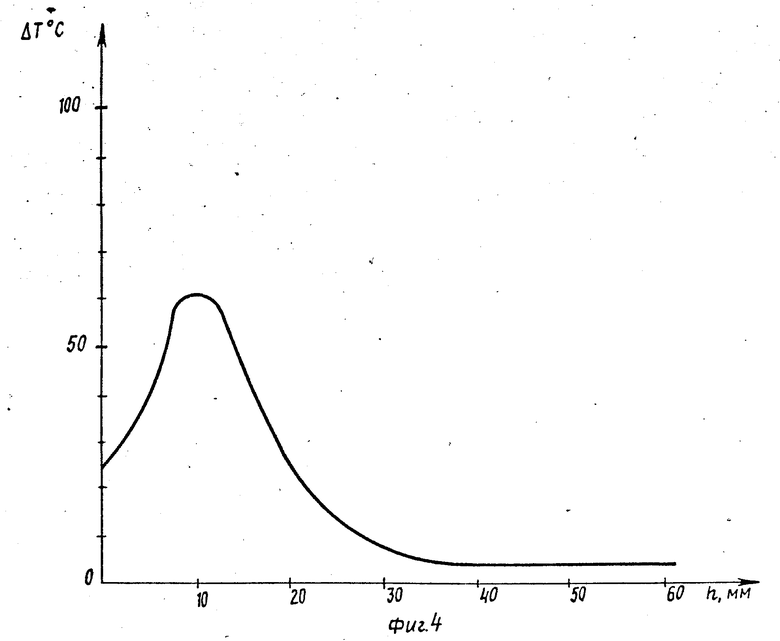

На фиг. 1 показана общая схема устройства; на фиг. 2 вид, показывающий расположение датчика температуры относительно диафрагмы; на фиг. 3 кривая зависимости величины перегрева верхней камеры печи от положения ампулы м расплавом относительно диафрагмы; на фиг. 4 кривая зависимости конечного изменения величины перегрева верхней камеры от положения датчика температуры относительно оси камеры.

Устройство состоит из нижней 1 и верхней 2 камер с нагревательными элементами 3 и 4, принудительно охлаждаемой диафрагмы 5 и ампулы 6 с кристаллизуемым веществом, связанным с механизмом перемещения (на чертеже не показан).

Устройство включает две системы стабилизации температур нагревательных элементов, каждая из которых состоит из температурных датчиков, в качестве которых используются термопары 7 и 8, задающих средства 9, регуляторов 10 и исполнительных усилителей 11. Рабочий спай датчика 8 термопары нижней камеры установлен в непосредственной близости от спирали нагревательного элемента 3. Рабочий спай датчика температуры 7 верхнего нагревателя 4 установлен в рабочем объеме верхней камеры 2.

Функциональные схемы работы систем регулирования температуры верхнего и нижнего нагревателей аналогичны.

Сигналы от термопар 7 и 8, величины которых пропорциональны температурам нагревательных элементов, сравниваются с постоянными сигналами задающих устройств 9 и разбалансы, через предварительные усилители и регуляторы 10, подаются на исполнительные усилители 11, воздействующие на величину подводимой к нагревателям мощности.

Работа устройства осуществляется следующим образом. Температуру верхней камеры 2 устанавливают на 10 15o выше температуры плавления кристаллизуемого вещества.

Ампулу 6 с расплавом устанавливают в верхней камере печи так, чтобы нижняя точка ампулы находилась на 10 15 мм выше положения изотермы кристаллизации, соответствующего перегреву верхней камеры на 10 15oC. Затем включают двигатель механизма перемещения ампулы. Так как начальная стадия процесса осуществляется при небольшом перегреве верхней камеры, кристаллизация расплава осуществляется в момент пересечения изотермы кристаллизации, положение которой соответствует низкотемпературному режиму и скорость кристаллизации совпадает со скоростью опускания ампулы.

По мере опускания ампулы с кристаллизуемым веществом перегрев верхней камеры постепенно увеличивается и достигает своего максимального значения к моменту перекрытия диафрагмы 5 цилиндрической частью ампулы (положение ампулы относительно диафрагмы при достижении максимального перегрева изображено на фиг. 3 пунктирными линиями).

В отличие от известного решения изменение температуры верхней камеры печи осуществляется без применения приборов программного управления, причем величина перегрева верхней камеры определяется только положением ампулы 6 относительно диафрагмы 5, т. е. с одной стороны имеет место упрощение устройства, а с другой, обеспечивается воспроизводимость условий кристаллизации на начальной стадии процесса.

Программное изменение температуры верхней камеры устройства осуществляется благодаря изменению геометрии конвективных потоков воздуха в рабочем объеме установки. По мере опускания ампулы ее конусное дно деформирует восходящий поток воздуха из нижней, более холодной камеры и направляет его от центра к периферии. Так как датчик 7 температуры нагревателя верхней камеры расположен исходя из условий 0,5 ≅ S/d ≅ 0,7 и h 10 30 мм, он оказывается в зоне действия деформированного воздушного потока, в результате чего охлаждается. Охлаждение датчика приводит к уменьшению его сигнала между сигналами задающего средства 9 и сигналом датчика 7 возникает разбаланс. В результате, мощность, подводимая к верхнему нагревателю 4, увеличивается на величину, необходимую для компенсации возникшего разбаланса сигналов.

Соответственно, увеличивается и температура верхнего нагревателя 4. Степень деформации воздушного потока, и, соответственно, степень охлаждения датчика температуры 7, а, следовательно, и температура верхнего нагревателя 4 строго соответствует положению конусного дна ампулы 6 относительно диафрагмы 5, увеличиваются по мере опускания ампулы, достигают своего максимального значения при перекрытии диафрагмы цилиндрической частью ампулы и при дальнейшем опускании ампулы остаются неизменными.

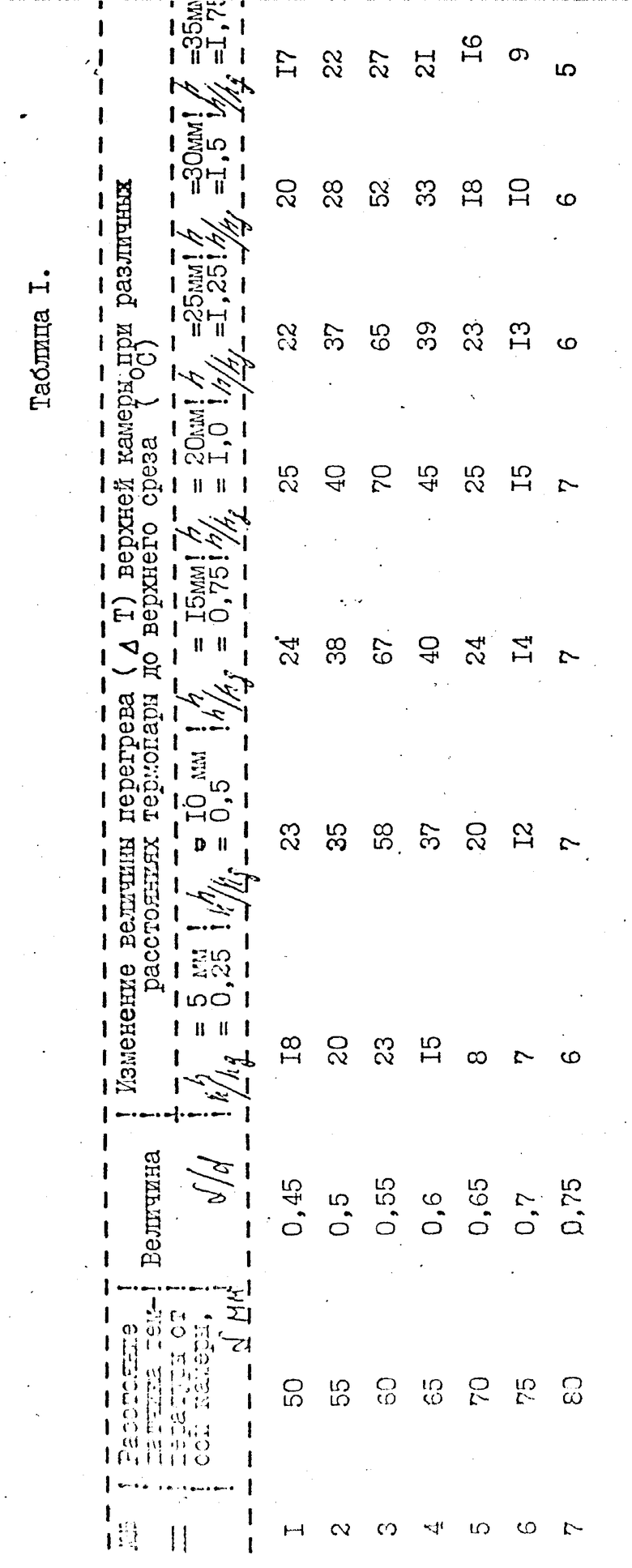

Пример 1. Рабочий спай регулирующей термопары верхней камеры устанавливали на расстоянии S, равном 50 мм от оси печи и на расстоянии h, равном 5 мм от верхнего среза диафрагмы. Для этого положения термопары величина S/d равна 0,45 и h/hд равна 0,25.

Устанавливали величину перегрева на 10oC выше температуры плавления йодистого натрия и опускали ампулу из исходного положения до положения, когда цилиндрическая ее часть перекрывала отверстие диафрагмы. При этом перегрев верхней камеры увеличивался на 18oC. Передвигали рабочий спай термопары по отношению верхнего среза диафрагмы на расстояние h, равное 10, 15, 20, 25, 30, 35 мм (расстояние от оси печи оставалось постоянным равным 50 мм). При этом перегрев верхней камеры сначала увеличивался соответственно на 23, 24, 25oC, а затем по мере увеличения расстояния от верхнего среза диафрагмы величина перегрева уменьшалась соответственно до 22, 20, 17oC.

Пример 2. Рабочий спай регулирующей термопары верхней камеры устанавливали на расстоянии S, равном 55 мм от оси печи, и на расстоянии h, равном 5 мм от верхнего среза диафрагмы. Для этого положение термопары величины S/d равна 0,5 и h/hд равна 0,25.

Устанавливали величину перегрева на 10oC выше температуры плавления йодистого натрия и опускали ампулу из исходного положения до положения, когда цилиндрическая ее часть перекрывала отверстие диафрагмы. При этом перегрев верхней камеры увеличивался на 20oC. Передвигали рабочий стай термопары по отношению верхнего среза диафрагмы на расстояние h, равное 10, 15, 20, 25, 30, 35 мм (расстояние от оси печи оставалось постоянным равным 55 мм).

При этом перегрев верхней камеры сначала увеличивался соответственно на 35, 38, 40oC, а затем по мере увеличения расстояния от верхнего среза диафрагмы величина перегрева уменьшалась до 37, 28, 22oC соответственно.

Пример 3. Рабочий спай регулирующей термопары верхней камеры устанавливали на расстоянии S, равном 60 мм от оси печи, и на расстоянии h, равном 5 мм от верхнего среза диафрагмы. Для этого положения термопары величина S/d равна 0,55 и h/hд равна 0,25.

Устанавливали величину перегрева на 10oC выше температуры плавления йодистого натрия и опускали ампулу из исходного положения до положения, когда цилиндрическая ее часть перекрывала отверстием диафрагмы. При этом перегрев верхней камеры увеличивался на 23oC.

Передвигали рабочий спай термопары до отношения верхнего среза диафрагмы на расстояние h, равное 10, 15, 20, 25, 30, 35 мм (расстояние от оси печи оставалось постоянным, равным 60 мм). При этом перегрев верхней камеры сначала увеличивается соответственно на 58, 67, 70oC, а затем по мере увеличения расстояния от верхнего среза диафрагмы величина перегрева уменьшалась соответственно 65, 52, 27oC.

Пример 4. Рабочий спай регулирующей термопары верхней камеры устанавливали на расстоянии S, равном 65 мм от оси печи, и на расстоянии h, равном 5 мм от верхнего среза диаграммы. Для этого положения термопары величина S/d равна 0,6 и h/hд равна 0,25.

Устанавливали величину перегрева на 10oC выше температуры плавления йодистого натрия и опускали ампулу из исходного положения до положения, когда цилиндрическая ее часть перекрывала отверстие диафрагмы. При этом перегрев верхней камеры увеличивался на 15oC.

Передвигали рабочий спай термопары по отношению верхнего среза диафрагмы на расстояние h, равное 10, 15, 20, 25, 30, 35 мм (расстояние от оси печи оставалось постоянным, равным 65 мм). При этом перегрев верхней камеры сначала увеличивается соответственно на 20, 24, 25oC, а затем по мере увеличения расстояния от верхнего среза диафрагмы величина перегрева уменьшалась соответственно до 23, 18, 16oC.

Аналогично были приведены опыты по измерению величины перегрева при расположении рабочего спая регулирующей термопары на расстояниях S равных 70, 75, 80 мм от оси печи и на расстояниях 5, 10, 15, 20, 25, 30, 35 мм от верхнего среза диафрагмы при фиксированном расстоянии от оси печи.

Результаты измерений представлены в табл.1.

Как следует из приведенных экспериментов, положительный эффект реализуется в интервале значений S от 50 до 70 и h от 10 до 30 мм, причем максимальная величина эффекта реализуется при значениях S', равном 10 мм, а h равном 20 мм.

Как следует из полученных результатов, для предлагаемого устройства характерно наличие функциональной зависимости величины перегрева верхней камеры от положения ампулы относительно диафрагмы при постоянной величине сигнала подавателя ТЭДС, перегрев верхней камеры увеличивается при опускании ампулы и достигает максимального значения при перекрытии цилиндрической частью ампулы водоохлаждаемой диафрагмы, т. е. имеет место упрощение известного устройства при обеспечении воспроизводимости изменения температуры верхней камеры печи на начальной стадии процесса не хуже, чем ±3%

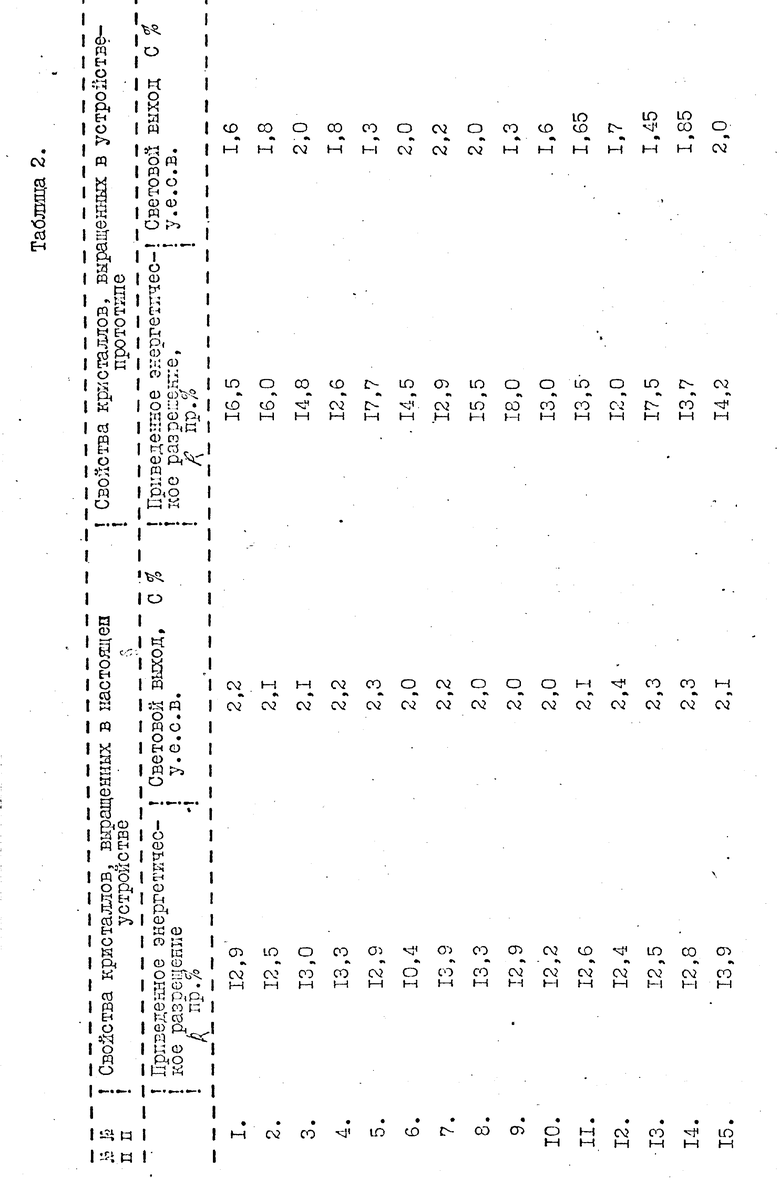

В табл. 2 представлены данные по сцинтилляционным параметрам детекторов NaJ(Te), выращенных в устройстве по программе с блоком БПВ8-01 и без программного блока при реализации настоящего изобретения.

Как видно из табл. 2, детекторы, выращенные без программного блока при реализации настоящего изобретения, имеют параметры по энергетическому разрешению и световому выходу лучше, чем детекторы, выращенные по программе блока БПВ8-01. Выход качественных монокристаллов увеличился благодаря повышению воспроизводимости условий кристаллизации примерно на 10%

Устройство для выращивания монокристаллов из расплава в ампуле, включающее вертикально расположенные нижнюю и верхние камеры с нагревательными элементами, принудительно охлаждаемую кольцевую диафрагму, расположенную в верхней камере, и системы стабилизации температур нагревательных элементов, каждая из которых состоит из температурного датчика, задающего средства, регулятора и исполнительного усилителя, отличающееся тем, что, с целью упрощения устройства и повышения воспроизводимости условий кристаллизации на начальной стадии процесса выращивания, датчик температуры верхнего нагревателя установлен в объеме верхней камеры так, чтобы выполнялись условия

0,5 ≅ h/hд ≅ 1,5,

0,5 ≅ S/d ≅ 0,7,

где h - расстояние от датчика температуры до верхнего среза диафрагмы,

hд - высота диафрагмы,

S - расстояние от датчика температуры до оси печи,

d - внутренний диаметр диафрагмы.

Устройство для выращивания монокристаллов из расплава в ампуле, включающее вертикально расположенные нижнюю и верхние камеры с нагревательными элементами, принудительно охлаждаемую кольцевую диафрагму, расположенную в верхней камере, и системы стабилизации температур нагревательных элементов, каждая из которых состоит из температурного датчика, задающего средства, регулятора и исполнительного усилителя, отличающееся тем, что, с целью упрощения устройства и повышения воспроизводимости условий кристаллизации на начальной стадии процесса выращивания, датчик температуры верхнего нагревателя установлен в объеме верхней камеры так, чтобы выполнялись условия

0,5 ≅ h/hд ≅ 1,5,

0,5 ≅ S/d ≅ 0,7,

где h расстояние от датчика температуры до верхнего среза диафрагмы,

hд высота диафрагмы,

S расстояние от датчика температуры до оси печи,

d внутренний диаметр диафрагмы.

| Устройство для выращивания кристаллов направленной кристаллизацией расплава | 1973 |

|

SU575807A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эластичная губчатая масса для заполнения автомобильных шин | 1922 |

|

SU3071A1 |

Авторы

Даты

1997-01-27—Публикация

1980-09-18—Подача