оо

4

Изобретение относится к обработк кюталлов давлением и может быть использовано в устройствах для изготовления точных деталей типа турбинных лопаток.

Известно устройство для иэготовления деталей типа турбинных лопаток , содержащее установленные в направляющих станины раму с бойком и привод его возвратно-поступательного перемещения, выполненный в виде рабочей камеры с энергоносителем и силового цилиндра с поршнем и штоком с траверсой, и закрепленный на нижней пойеречине рамы инструмент в виде разъемных полуматриц с конической наружной поверхностью в корпусе, а также связанный хвостовиком с полуматрицами выталкиватель, соединенньй с силовым гидроцилиндром t

Недостатком известного устройств является необходимость для надежной работы устройства и улучшения качества выпускаемых изделий в повышенной точности изготовления конических поверхностей разъемных матри и Полости в корпусе штакша, что влияет на трудоёмкость изготовления усройства.

Целью изобретения является улучшение качества выпускаемых изделий,

Указанная цель достигается тем, что в устройстве для :нзготовления деталей типа турбин, содержащем установленные в направляющие станины раму с бойком и привод его возвратно-поступательного пбремещеНИН, выполиенйый в виде рабочей камеры с энергоносителем и силового цилиндра с поЕнанем и штоком с траверсой, и закрепленный на нижней поперечине рамы инструмент в виде разъемных полуматриц с-конической наружной поверхностью и ко|шусе, а также связанный хвостовике) с полуматрицами выталкиватель, соединенный с силовым гидроцилиндром, разъемные полуматрицы выполнены в виде, двух сеченных конусов, сопряженных больимми основаниями, а на траверсе штока выполнена полость в форме усеченного конуса, соответ ствуюШая выступающей конической поверхности разъемных матриц

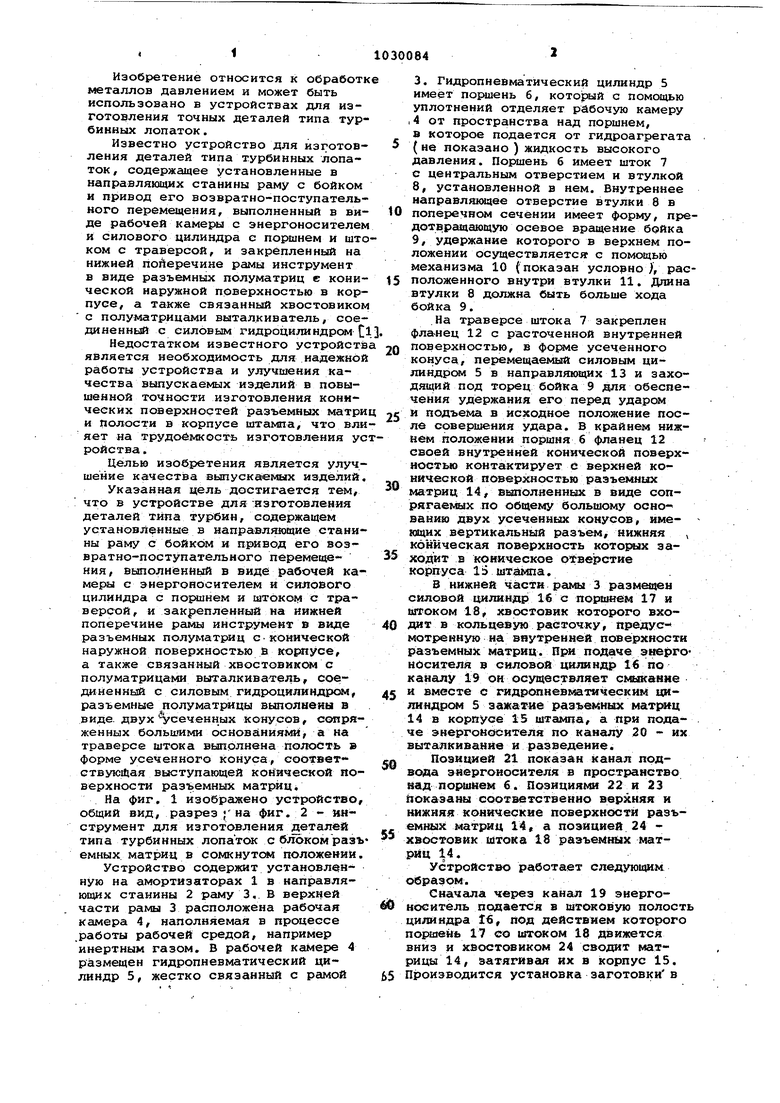

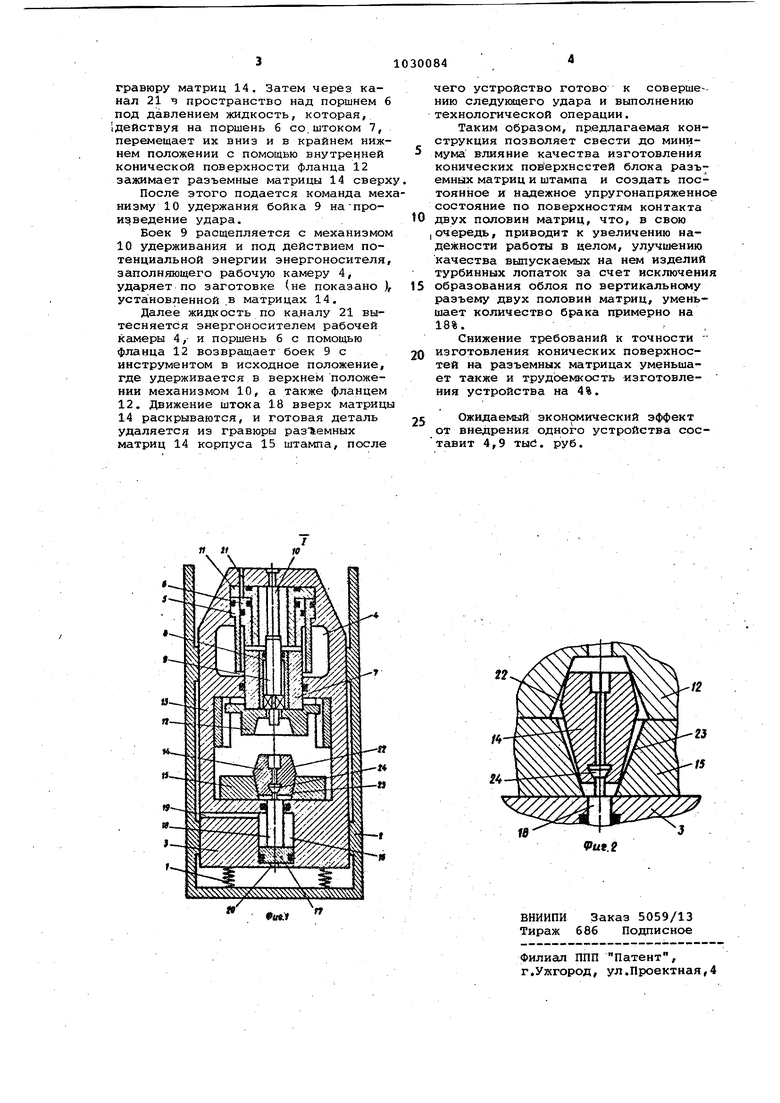

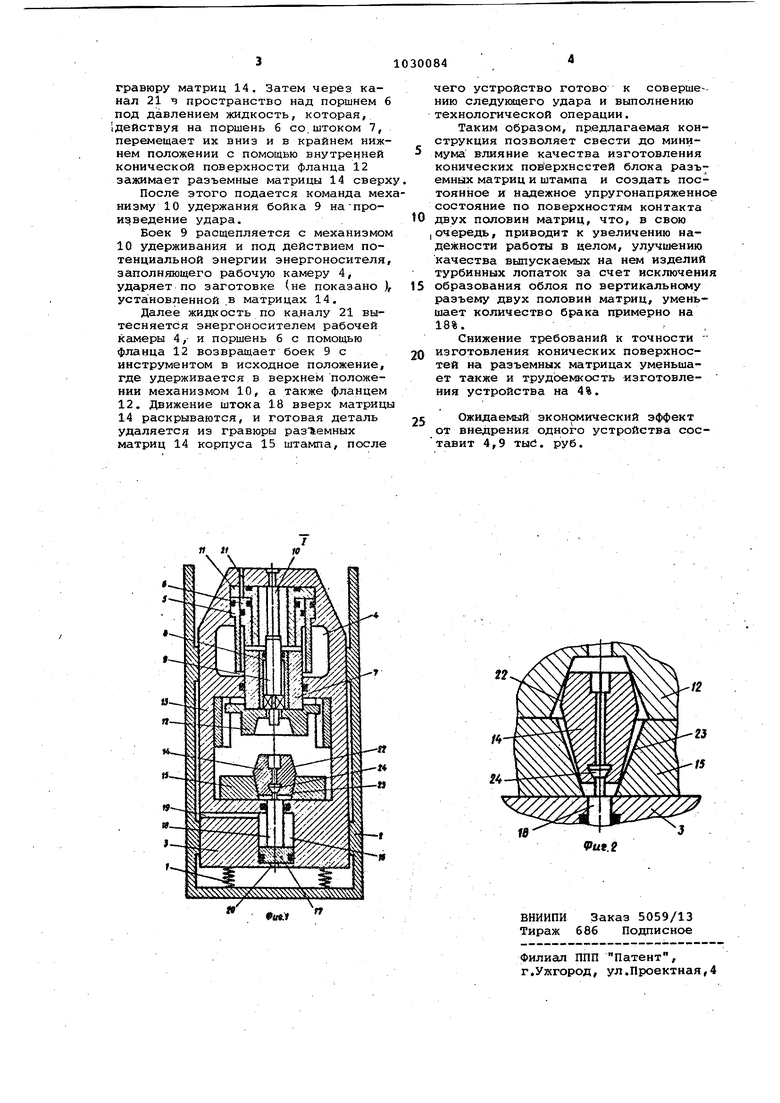

На фиг. 1 изображено устройство, общий вид, разрез ;на фиг. 2 - инструмент для изготовления деталей типа турбинных лопаток с блоком разъ емных матриц в сомкнутся положении.

Устройство содержит установленную на амортизаторах 1 в направляющих станины 2 раму 3, В верхней части рамы 3 расположена рабочая камера 4, наполняемая в процессе .работы рабочей средой, например инертным газом. В рабочей камере 4 размещен гидропневматический цилиндр 5, жестко связанный с рамой

3. Гидропневматический цилиндр 5 имеет поршень б, который с помощью уплотнений отделяет рабочую камеру ,4 от пространства над поршнем, в которое подается от гидроагрегата (не показано ) жидкость высокого давления. Поршень 6 имеет шток 7 с центральным отверстием и втулкой

8,установленной в нем. Внутреннее направлякицее отверстие втулки 8 в поперечном сечении имеет Форму, предотвращающую осевое вращение бойка

9,удержание которого в верхнем положении осуществляется с помощью механизма 10 (показан услорно/, расположенного внутри втулки 11. Длина втулки 8 должна быть больше хода бойка 9.

.На траверсе штока 7 закреплен 12 с расточенной внутренней поверхностью, в форме усеченного конуса, перемещаемый силовым цилиндром 5 в направляющих 13 и заходящий под торец бойка 9 для обеспечения удержания его перед ударом и подъема в исходное положение после совершения удара. В крайнем нижнем положении поршня 6 фланец 12 своей внутренней конической поверхностью контактирует с верхней конической поверхностью разъемных матриц 14, вшполяенншс в виде сопрягаемых по общему большому осно- вавию двух усеченных конусов, имейяцих вертикальный разъем, нижняя коническая поверхность КОТОЕШХ захойит в коническое отверстие корпуса 15 штампа.

В нижней части рамы 3 разме1цен силовой цилинда 16 с поршнем 17 и штоком 18, хвостовик которого входит в кольцевую расточку, предус- мотренную нд внутренней поверхности разъемных матриц. ири подаче энергоносителя в силовой цшшндр 16 по каналу 19 он осуществляет смыкание и вместе с гидрсотневмитическим цилнндрсы 5 зажатие разъемных матриц 14 в корпусе 15 штампа, а при подаче энергоносителя по каналу 20 - их выталкивание и разведение.

Позицией 21 показан канал подвода эмергоиосителя в пространство над поршнем 6. Позициями 22 и 23 Ьоказаны соответственно верхняя и нижняя конические поверхности разъемных матриц 14, а позицией 24 хвостовик uiTOKа i8 разъемных матриц 14.

Устройство работает следующим образом.

Сначёша через канал 19 энергоноситель подается в штоковую полост цилиндра 16, ЙОД действием которого поршень 17 со штоком 18 движется вниз и хаостсшиком 24 сводит матрицы 14, эатягивгы их в корпус 15. Производится установка заготовки в

гравюру матриц 14. Затем через канал 21 ч пространство над поршнем 6 под давлением жидкость, которая, 1действуя на поршень б со.штоком 7, перемещает их вниз и в крайнем нижнем положении с помощью внутренней конической поверхности фланца 12 зажимает разъемные матрицы 14 сверху

После этого подается команда механизму 10 удержания бойка 9 на-произведение удара.

Боек 9 расщепляется с механизмом 10 удерживания и под действием потенциальной энергии энергоносителя, заполняющего рабочую камеру 4, ударяет по заготовке (не показано ), установленной .в матрицах 14.

Далее жидкость по каналу 21 вытесняется энергоносителем рабочей камеры 4 , и поршень б с помощью фланца 12 возвращает боек 9с инструментом в исходное положение, где удерживается в верхнем положении механизмом 10, а также фланцем 12, Движение штока 18 вверх матрицы 14 раскрываются, и готовая деталь удаляется из гравюры разаемных матриц 14 корпуса 15 штампа, после

чего устройство готово к совершению следуквдего удара и выполнению технологической операции.

Таким образом, предлагаемая конструкция позволяет свести до минимума влияние качества изготовления конических поверхнсстей блока разъ7 емных матриц и штампа и создать постоянное и надежное упругонапряженное состояние по поверхностям контакта

0 двух половин матриц, что, в свою I очередь, приводит к увеличению надежности работы в целом, улучшению качества выпускаемых на нем изделий турбинных лопаток за счет исключения 5 образования облоя по вертикальнс 1у разъему двух половин матриц, уменьшает количество брака примерно на 18%.

Снижение требований к точности изготовления конических поверхностей на разъемных матрицах уменьшает также и трудоемкость -изготовления устройства на 4%.

Ожидаемый экономический эффект

25 от внедрения одного устройства составит 4,9 тый. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНОЙ молот | 1973 |

|

SU388824A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Установка для гидравлической раздачи кольцевой заготовки | 1974 |

|

SU523740A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Пресс для штамповки | 1969 |

|

SU532445A1 |

| Привод высокоскоростного молота | 1983 |

|

SU1142206A1 |

| Горизонтальный гидравлический пресс | 1985 |

|

SU1283114A1 |

| Приспособление для штамповки трубчатых деталей эластичной средой | 1983 |

|

SU1143489A2 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

уетроветво для изгогсвжЙИЯ ТИПА ТУРБИНЙЬЙС , содержащее установленные в напраа-. Ляюц№ге станины раму с бойком и аривоя его BoaBpaTHo-nocTynaTenbHofo перемещения, вьтаолненньШ в виде рабочей камеры с энергоиосителем и цилиндра с поршнем и штоко 1 с ирав ерсой, и закрепленный на нннжней П€Перечи1«е инструмент в шидее раэъекгаых полуматриц с ко шагеекс и&ружной поверхностью в корпусе, а :Та1сяда свяэаннЁб хвостов иKim @ попуематрипамя кяталкиватель, coe, с otoiGstan гядроцнлинд1 Ш о т л и ч ю tai вес я тем, TOf-c цело ш вышения качества изделий, полуматpiraa soffioaiifemi в vtiais двух усечен ttiiK сопржкешпвс больиикш осйювачдами, а нщтра и се штока 2№iaomietKi {{бвееть в ( усеченяорв tK) GootaeTC7sV«ieum кютупа кхфвй к лппеско поверхности раз1 емных .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское | |||

| ВЫСОКОСКОРОСТНОЙ молот | 0 |

|

SU388824A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-23—Публикация

1981-12-30—Подача