(Л

с

е

О

ш).

Dd 0

/////////////////

iPut.l

Изобретение относится к технология нанесения металлических покрыти на твердаае металлические иоверхности.

Известен способ нанесения металлческого покрытия путем paicплaвлe ния твердой заготовки наносимого материала, при котором заготовку располагают над покрываемой поверхностью и зажимают между концами двух малон дуктивных электродов, через которые пропускают импульсный ток килоамперного диапазона от источника питания 1.

Недостатком известного способа является низкое качество покрытия i объясняемое невозможностью практического расплавления сразу всей заготовки и задания направления паров материала к покрываемому участку.

Цель изобретения - улучшение качества покрытия путем создания направленного переноса наносимого материала,

Поставленная цель достигается тем, что согласно способу нанесения металлического покрытия путем : расплавления твердой заготовки наносимого материала/ при котором заготовку располагают вблизи покрываемой поверхности и зажимают между концами двух электродов,, через которые пропускают импульсный ток килоамперного диапазона от источника питания, электроды располагают параллельно друг другу и направлению переноса металла покрытия, на минимальном рассфоянии, определяемом из условия отсутствия пробоя между ними при рабочем напряжении на выходе источника питания.

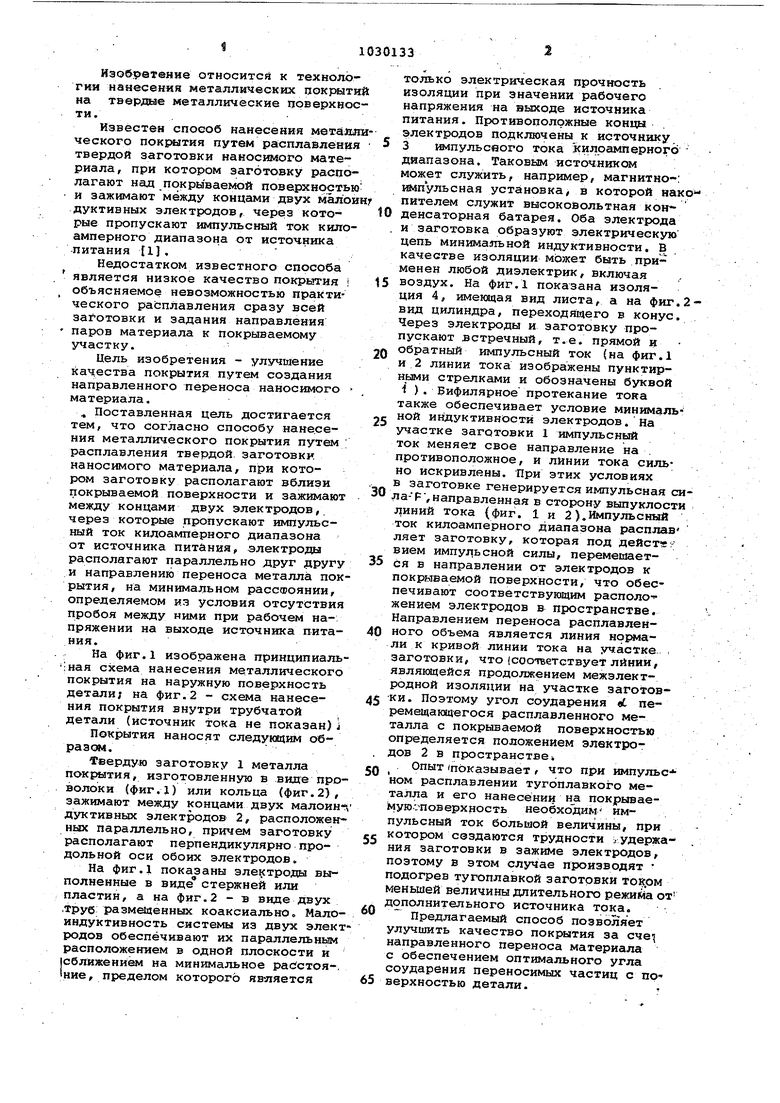

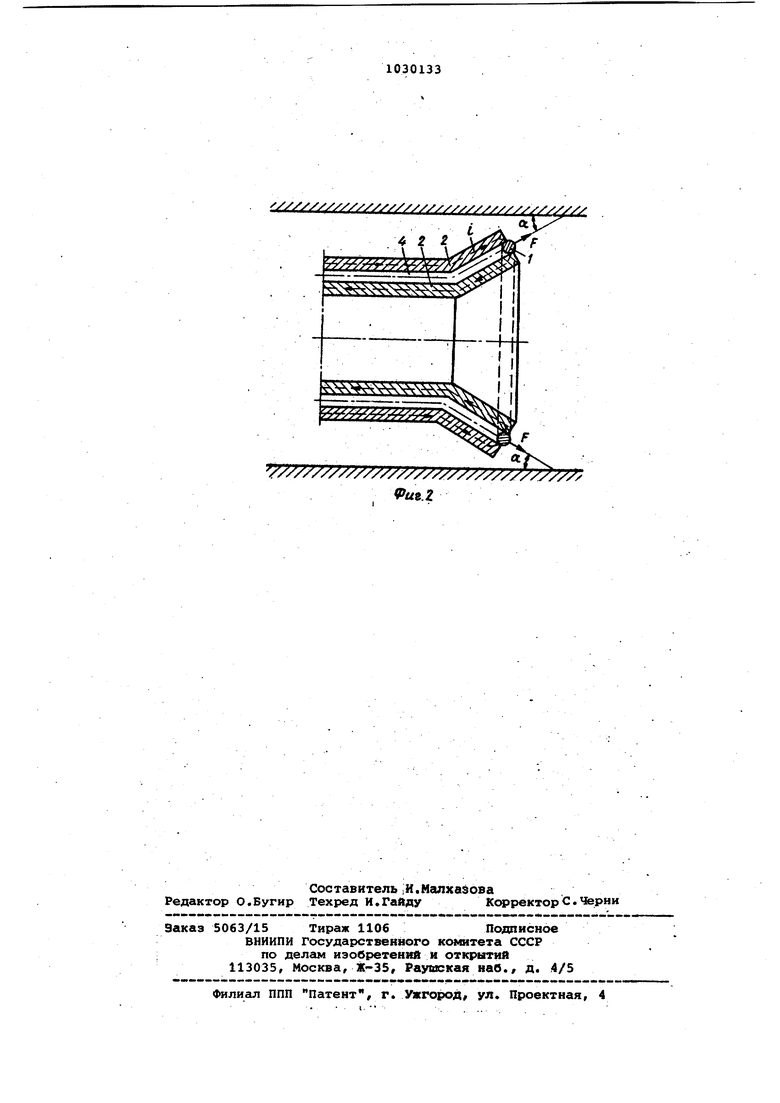

На фиг.1 изображена принципиальная схема нанесения металлического покрытия на наружную поверхность детали; на фиг.2 - схема нанесения покрытия внутри трубчатой детали (источник Тока не показан)

Покрытия наносят следукадим образом.

Твердую заготовку 1 металла покрытия, изготовленную в виде проволоки (фиг.1) или кольца (фиг.2), зажимают между концами двух малоиндуктивных электродов 2, расположенных параллельно, причем заготовку располагают перпендикулярно продольной оси обоих электродов.

На фиг.1 показаны эле строды выполненные в виде стержней или пластин, а на фиг.2 - в виде двух .РУб размеренных коаксиально. Малоиндуктивность системы из двух электродов обеспечивают их параллельным расположением в одной плоскости и Сближением на минимальное райстоя-, ние, пределом которого является

только электрическая прочность изоляции при значении рабочего напряжения на выходе источника питания. Противоположные концы электродов подключены к источнику 3 импульсного тока килоамперного диапазона. Таковым источником может служить, например, магнитно-: импульсная установка, в которой накпителем служит высоковольтная конденсаторная батарея. Оба электрода и заготовка образуют электрическую цепь минимальной индуктивности. В . качестве изоляции может быть применен любой диэлектрик, включая воздух. На фиг.1 показана изоляция 4, именяцая вид листа, а на фиг. вид цилиндра, переходящего в конус. Через электроды и заготовку пропускают встречный, т.е. прямой и обратный импульсный ток (на фиг.1 и 2 линии тока изображены пунктирньми стрелками и обозначены буквой i ). Вифилярное протекание тока также обеспечивает условие минимальной индуктивности электродов. На участке заготовки 1 импульсный ток меняет свое направление на противоположное, и линии тока сильно искривлены. При этих условиях в заготовке генерируется импульсная сла-Р, направленная в сторону выпуклост тока (фиг. 1 и 2),Импульсный ток килоамперного диапазона расплав ляет заготовку, которая под деист .вием импульсной силы, перемешается в направлении от электродов к покрываемой поверхности, что обеспечивают соответствующим расположением электродов в пространстве. Направлением переноса расплавленного объема является линия нормали к кривой линии тока на участке , заготовки, что {соответствует линии, являнвдейся продолжением межэлектродной изоляции на участке заготовки. Поэтому угол соударения вС перемещающегося расплавленного металла с покрываемой поверхностью определяется положением электродов 2 в пространстве

Опыт показывает / что при импульс ном расплавлении тугоплавкого металла и его нанесении на покрываемуюоповерхность необходим импульсный ток большой величины, при котором сэздаются трудности удержания заготовки в зажиме электродов, поэтому в этом случае производят подогрев тугоплавкой заготовки токрм меньшей величины длительного режима от дополнительного источника тока.

Предлагаемый способ позволяет улучшить качество покрытия за сче направленного переноса материала с обеспечением оптимального угла соударения переносимых частиц с пО верхностью детали.

/УХХ//Х/Х УХ/:/УУ ///Х/ХХ,

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471884C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПУТЕМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ФОЛЬГИ (ВАРИАНТЫ) | 2013 |

|

RU2526334C1 |

| УСТРОЙСТВО НА ОРГАНИЧЕСКИХ СВЕТОДИОДАХ И ЕГО ИЗГОТОВЛЕНИЕ | 2013 |

|

RU2626996C2 |

| УСТРОЙСТВО ЭЛЕКТРОСТАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ | 2024 |

|

RU2831473C1 |

| СИСТЕМА ТЕРМИЧЕСКОГО ПЛАЗМЕННО-ДУГОВОГО ПРОВОЛОЧНОГО НАПЫЛЕНИЯ | 2010 |

|

RU2569861C2 |

| Способ электроискрового легирования | 1987 |

|

SU1484517A1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДОВ ИЗОЛИРУЮЩИХ ПРОМЕЖУТКОВ ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2008 |

|

RU2384911C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2811539C1 |

СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИqiEdkOro паКйЬОТЙЯ путем расплавления твердой заготовки наносимюго . риала, п)М1 котором заготовку располагают вблизи подрываемой новецжнос ти и зажимают между концами двух электродов, через которые пропускают, импульный ток .килоампермого диапазон на от источника питанияv о т л и .4 а ю 1 и и с я тем, что, с делоью улучшения качества покрытия путем ёйгдания напра ЯёttHoro переио са.наиосимого материала, электрода располагают параллельно ЮРУР ПОРУЧУ и направлению пер1ен нва мётг1я р1ытия на минимальнее paccT yeitii%f ределяемом из условия отсутстбкй пробоя между Н11ми при рабочем напряжении на выходе источника питания.

Авторы

Даты

1983-07-23—Публикация

1980-12-08—Подача