Од 4

ОО

Изобретение относится к производству огнеупоров и.может быть использовано при изготовлении шиберных затворов для разливки стали, футеровки установок порциоиного и циркуляционного вакуумкрования стали.

Известна шихта для изготовления огнеупоров, включающая, 40-&0 вес.% корунда, 3-12 вес.% глины, оксид хрома и ортофосфорную кислоту 1j.

Недостатком изделий из данной шихтьа ЯЕЛяНзтся невысокие показатели по термической стойкости и прочности при высоких температурах.

Наиболее близким к. изобретению техническим реш ениек является шихта 5 для изготовления оГнеулоров, включающая, вес.%: технический глинозем €2-72, оксид хрома 13-18, каолин 10-20J и небольшое количество временного связующего, вводимого в шикту 2Q при ее брикетировании С2.}«

Недостатком изделий, изготовленных из известной шихты, являются; низкие значения по механической прочности при высокой температуре, терми-25 ческой стойкости и высокая усадочная деформация в обжиге.

Цель изобретения - повышение механической прочности при высоких температурах, термостойкости и снижение зО усадочной деформации в обжиге.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров включающая компонент на основе оксида алюминия, оксид хрома, с каолин и временное связующее, в качества компонента на основе оксида алюминия содержит циркониевый электрокорунд фракции 0-2 Njvi при следующем соотношении компонентов, мас.%.

Циркониевый электро-

корунд фракции 0-2 мм 75-87 Оксид хрома6-12

Каолин3-9

Временное связующее 3-5 Циркониевый электрокорунд, содер- 45 жащий 5-30% Zr02, получают плавкой глинозема и цирконийсодержащего сырья с добавкой восстановителя и чугунной стружки в рудовосстановительной печи.50

Введение -в шихту оксида хрома понижает усадочную деформацию изделий в Процессе обжига, а также повышает термическую стойкость и прочность при высоких температурах. 55

Диапазон граничных значений введения циркониевого электрокорунда, -каолина и оксида хрома определен е результате лабораторных исследований и обусловлен тем, что введение кониевого электрокорунда менее 75% не обеспечивает изделиям высоких

физико-керамических показателей. При введении более 87% циркониевого электрокорунда происходит -снижение служебных свойств огнеупорных материашо Введение в шихту наряду с циркониевым электрокорундом комплексной добавки в виде оксида хрома и каолина способствует спеканию основных компонентов шихты в процессе обжига изделий с образованием плотного и прочйото черепка с мелкопористой структурой.

Содержание в шихте каолина от 3 до 9% обусловлено также ухуд1иением свойств при изменении.граничных значений. Содержание в шихте менее 3% каолина не обеспечивает образование высокомуллитизироваиной связки в количестве, достаточно, для связывания зерен циркониевого электрокорунда, увеличение же содержания каолина более 9% способствует значительному снижению прочности при высоких температурах, а также термостойкости изделий из предлагаемой шихты.

Содержа:ние в шихте менее 6% оксид хрома ухудшает спекание а увеличение . более 12% способствует значительному росту изделий, что влечет за собой ухудшение основных физико-керамических показ а1телей.

Шихту готовят следующим образом.

Исходньте компоненты дробят,рассеивают и смейивают необходимое фракци на известном огнеупорном оборудовании. Лз полученной смеси прессуют заготовки при удельном давлении не менее 1300 кг/см при этом временной связкой служит, например, сульфитноспиртовая барда плотностью не менее 1,24 г/см. Далее заготовки подвергают обжигу при температуре Ие менее .

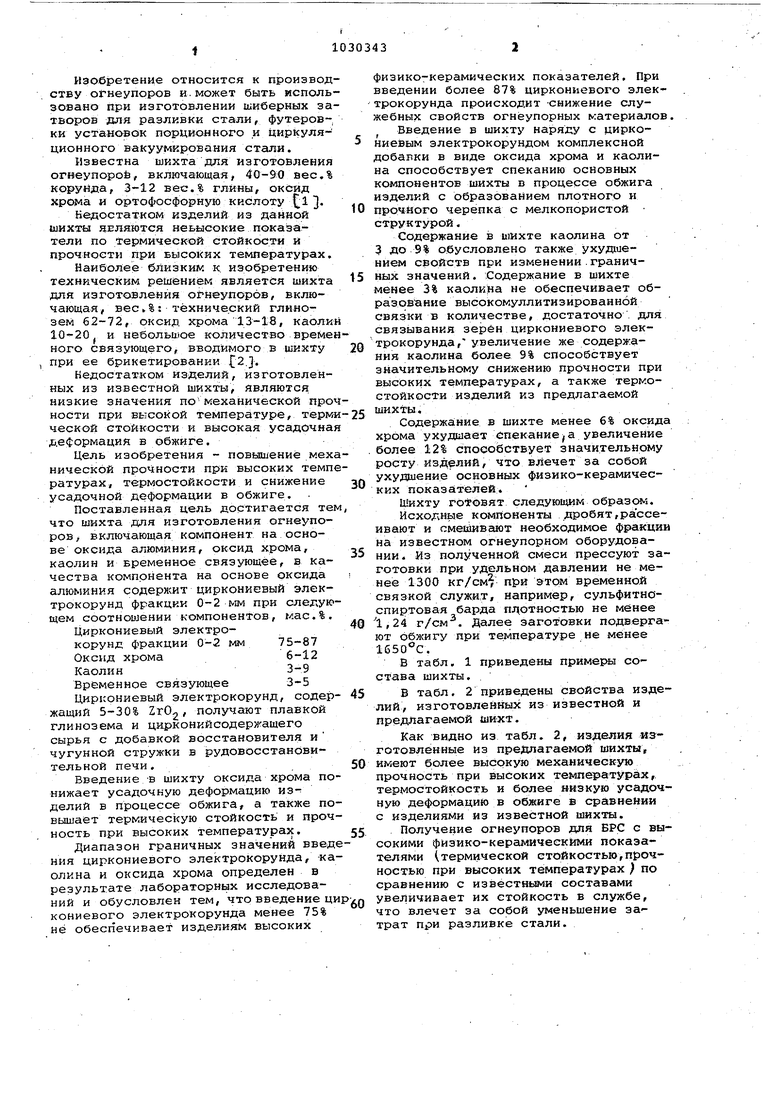

В табл. 1 приведены примеры состава шихты.

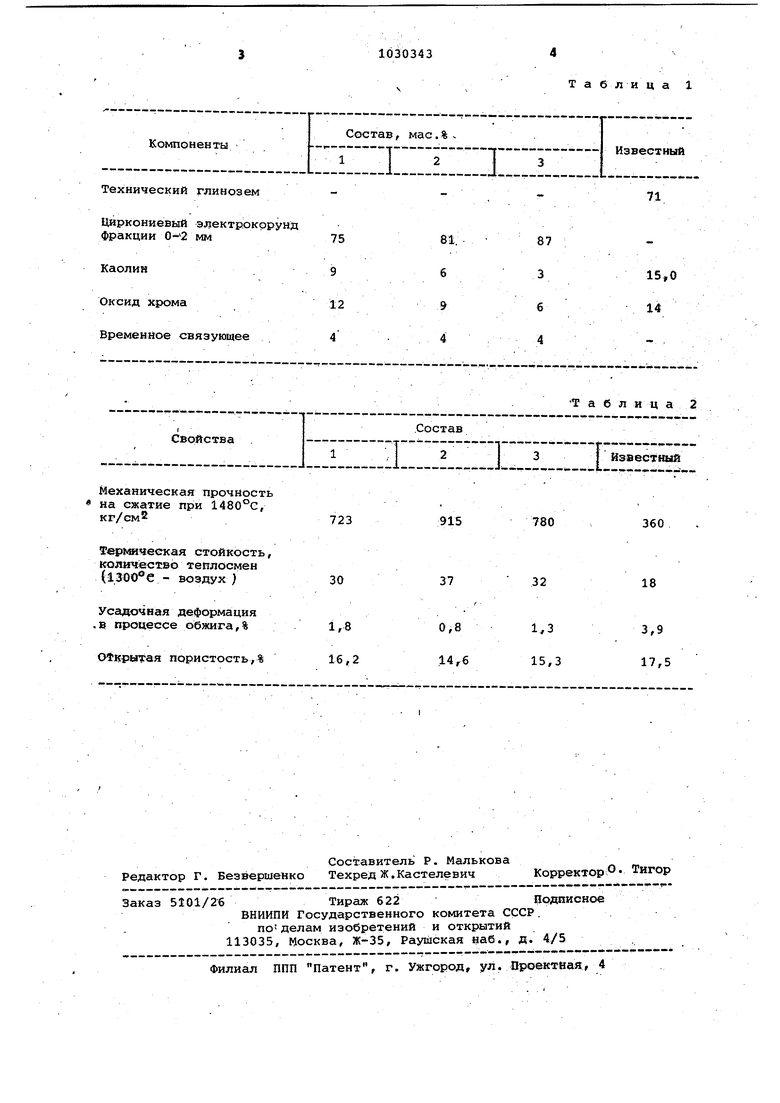

В табл. 2 приведены свойства изделий, изготовленных из известной и предлагаемой шихт.

Как видно из табл. 2, изделия из готовленные Из предлагаемой шихты, имеют более высокую механическую прочность при высоких температурах,, термостойкость и более низкую усадочную деформацию в обжиге в сравнеиии с изделиями из известной шихты.

Получение огнеупоров для БРС с высокими физико-керамическими показателями (термической стойкостью,прочностью при высоких температурах ) по сравнению с известными составами увеличивает их стойкость в службе, что влечет за собой уменьшение затрат при разливке стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1980 |

|

SU1127874A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1054330A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU833856A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ , включающая компонент на основе оксида алюминия, оксид-хрома, каолин и временное связующее, о тличающаяся тем, что, с целью повышения механической прочности при высоких температурах, термостойкости и снижения усадочной деформации в обжиге, она в качестве компонента на основе оксида алюми ния содержит циркониевый электрркорунд фракции 0-2 мЛ при следующем соотношении компонентов,, мас.%{ Циркониевый электрокору нд Фракции 0-2 мм 75-87 Оксид хрома; 6-12 Каолин - 3-9 Временное связуювогее3-5 (Л с

Технический глинозем

Циркониевый электрокорунй

фракции мм

Каолин

Оксид хрома

Временное связующее

Механическая прочность на сжатие при 1480°е, кг/см2

723

Тврыяческая стойкость, кояичествр теилосмен ( - воздух )

30

Усадочная деформация

71

87 3 € 4

15,0 14

1 а б л и ц а 2

780

915

360

32

18

37

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1972 |

|

SU443852A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1971 |

|

SU419496A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-23—Публикация

1981-01-04—Подача