.дена. При увеличении количества молибдена в смеси сверх оптимального, количество молибдена в диффузионном слое практически не увеличивается.

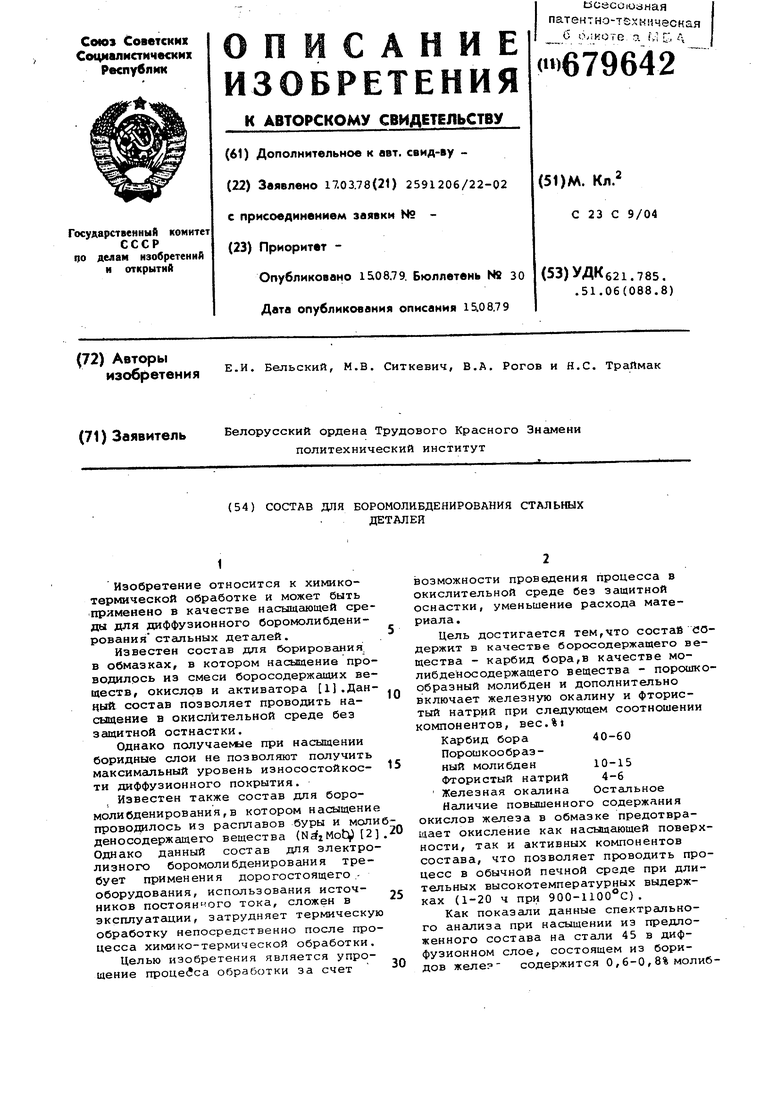

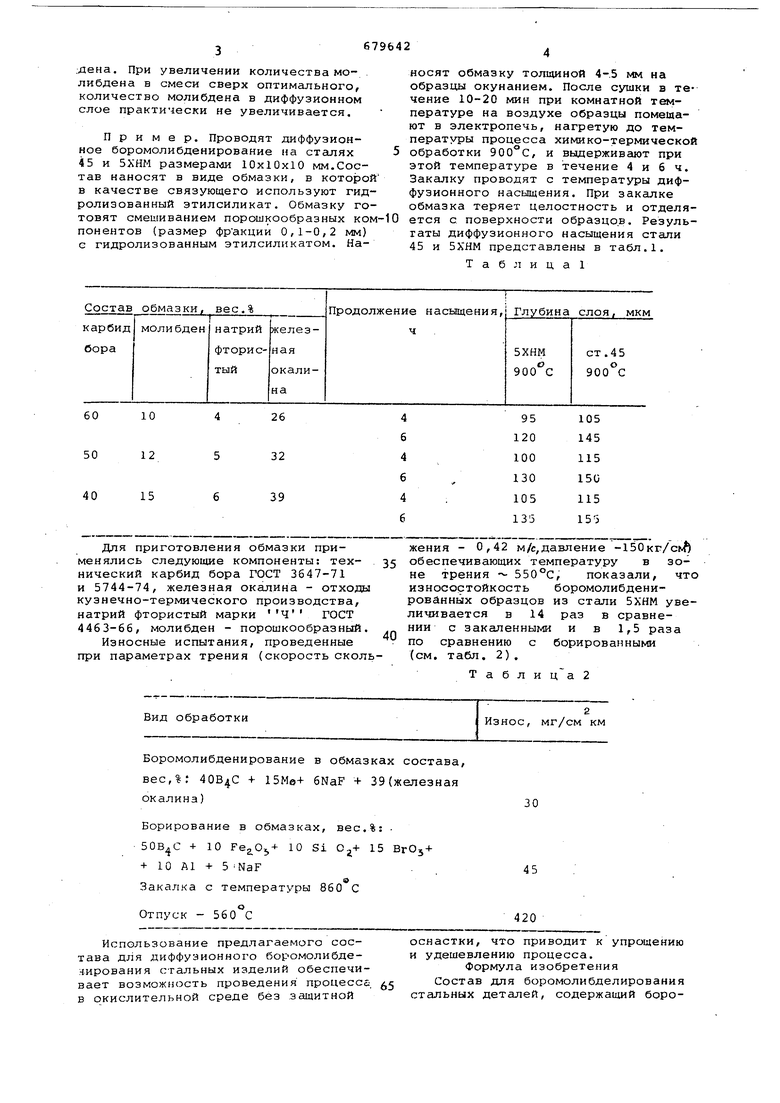

Пример. Проводят диффузионное боромолибденирование на сталях 45 и 5ХНМ размерами 10x10x10 мм.Состав наносят в виде обмазки, в которой в качестве связующего используют гидролиэованный этилсиликат. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2 мм) с гидролизованным этилсиликатом. Наносят обмазку толщиной 4-.5 мм на образцы окунанием. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки , и выдерживгиот при этой температуре в течение 4 и б ч. Закалку проводят с температуры диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образцов. Результаты диффузионного насыщения стали 45 и 5ХНМ представлены в табл.1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

26

10

60

32

50

12

39

15

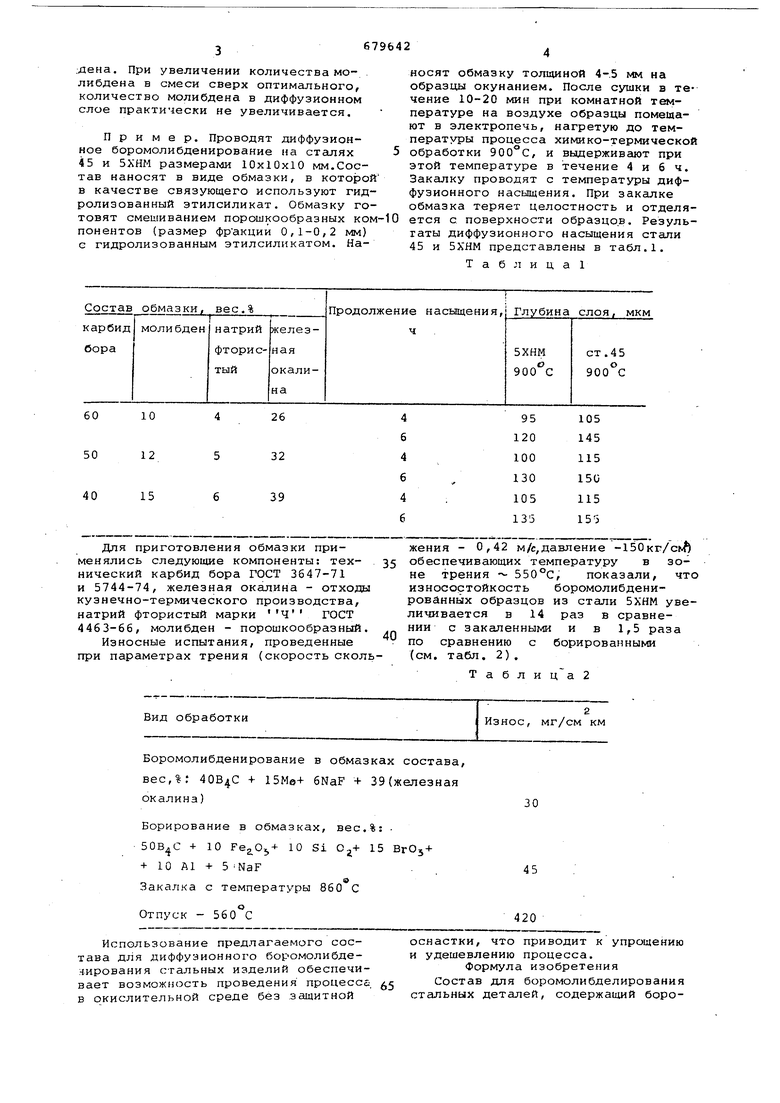

40 Для приготовления обмазки применялись следующие компоненты: технический карбид бора ГОСТ 3647-71 и 5744-74, железная окалина - отходы кузнечно-термического производства, натрий фтористый марки ч ГОСТ 4463-66, молибден - порошкообразный. Износные испытания, проведенные при параметрах трения (скорость сколь

Вид обработки

Боромолибденирование в обмазках состава,

вес,%; 40В4С + 15Мв+ 6NaF + 39(железная

окалина)

Борирование в обмазках, вес.%: + 10 Fej-O,,- 10 Si 15 ВгОз +

+ 10 А1 + 5 NaF- . Закалка с температуры 860 С

Отпуск - 56ос Использование предлагаемого соетава для диффузионного боромолибдежирования стальных изделий обеспечивает возможность проведения процессе 5 в окислительной среде без защитной

105

95 145 120 115 100 150 130 105 115 135 15о

Износ, мг/см км

о жения - 0,42 м/с,давление -150кг/скй обеспечивающих температуру в зоне трения 550°С, показали, что износортойкость боромолибденировйнных образцов из стали 5ХНМ увеличивается в 14 раз в сравнении с закаленными и в 1,5 раза по сравнению с борированными (см. табл. 2). Т а б л и 2 оснастки, что приводит к упрощению и удешевлению процесса, Формула изобретения Состав для боромолибделирования стальных деталей, содержащий боросодержащие и молибденосодержащие вещества, отличающийся тем, Что, с. целью упрощения процесса обработки, он дополнительно содержит железную окалину и фтористый натрий, в качестве боросодержащего вещества карбид бора в качестве молибденосодержащего вещества - порсяпкообраэный молибден/ при следующем соотношении компонентов, вес.%

Карбид бора 40-60

Порошокообраз-х

ный молибден 10-15

4-6

Натрий фтористый Железная окалина Остальное

Источники информации,

принятые во внимание при экспертизе

Авторское

свидетельство 560002, кл. С 23 С 9/04,

др... Многокомпо2. Ляхович Л.С. и покрытия. нентные диффузионные МИНСК, 1974, с. 183.

Авторы

Даты

1979-08-15—Публикация

1978-03-17—Подача