Изобретение относится к металлург гии, в частности к устройствам для получения мета-плических сплавов, состоящих по меньшей мере из двух компонентов, температура плавления одного из которых выше температуры кипения другого при атмосферном давлении.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для получения металлических сплавов, содержащее печь с .открытой полостью в верхней части для заливки одного из компонентов сплава, реакционную камеру с вьшускным отверстием и узел подвода другого компонента к реакционной камере Cll.

Однако известное устройство не всегда обеспечивает высокую степень усвоения вводимых в сплав компонентов и при получении сплавов имеют место высокие потери вводимых компонентов.

.Цель изобретения - уменьшение потерь компонентов при смешении и увеличение степени их усвоения.

Поставленная цель достигается тем что в устройстве для получения металлических сплавов из по крайней мере двух компонентов, температура плавления одного из которых выше температуры кипения другого при атмосферном давлении, содержащем печь с открытой полостью в верхней части для заливки одного из компонентов сплава реакционную камеру с. выпускным отвертием и узел подвода к реакционной камере расплава второго компонента, печь снабжена каналом для создания расплавом поддерживаемого статического напора в реакционной камере, при этом один конец узла подвода второго компонента расположен внутри реакционной камеры со стороны, противоположной выпускному отверстию.

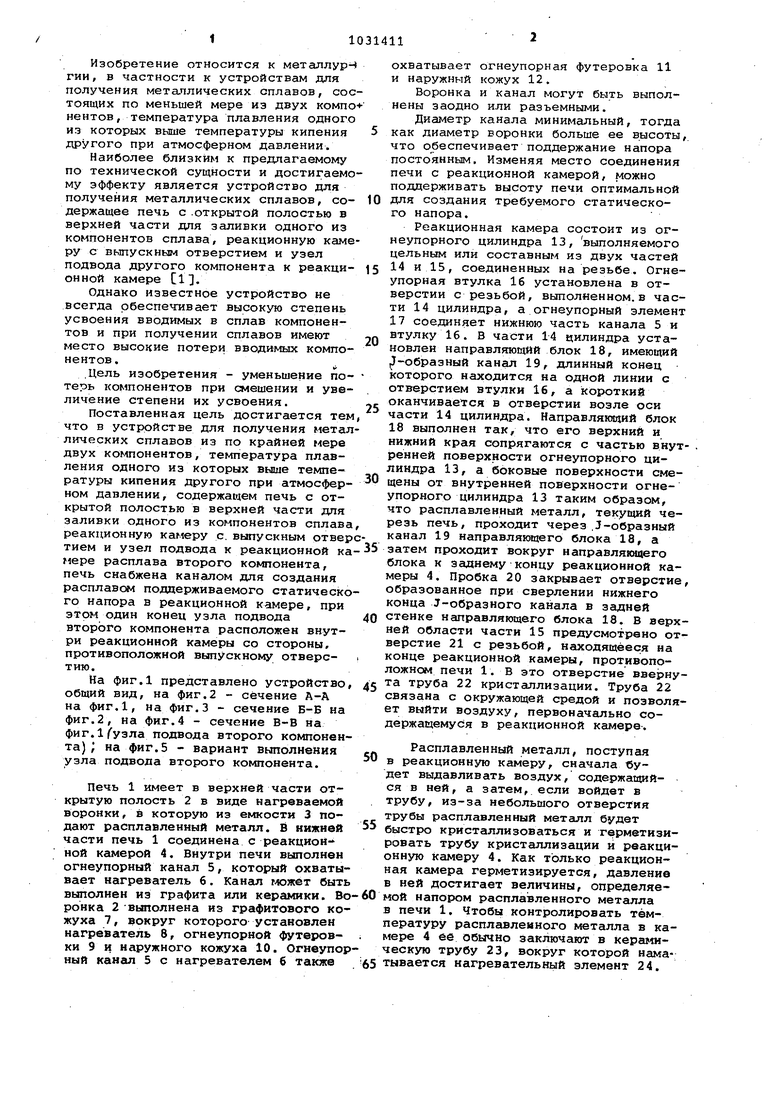

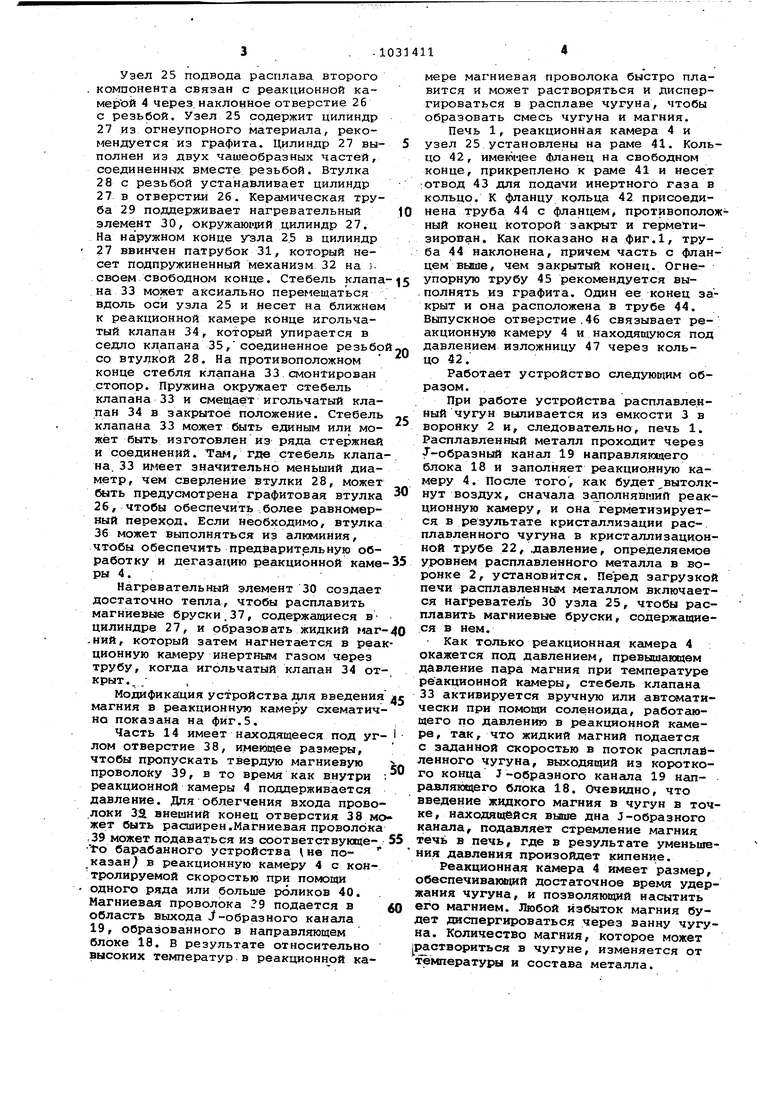

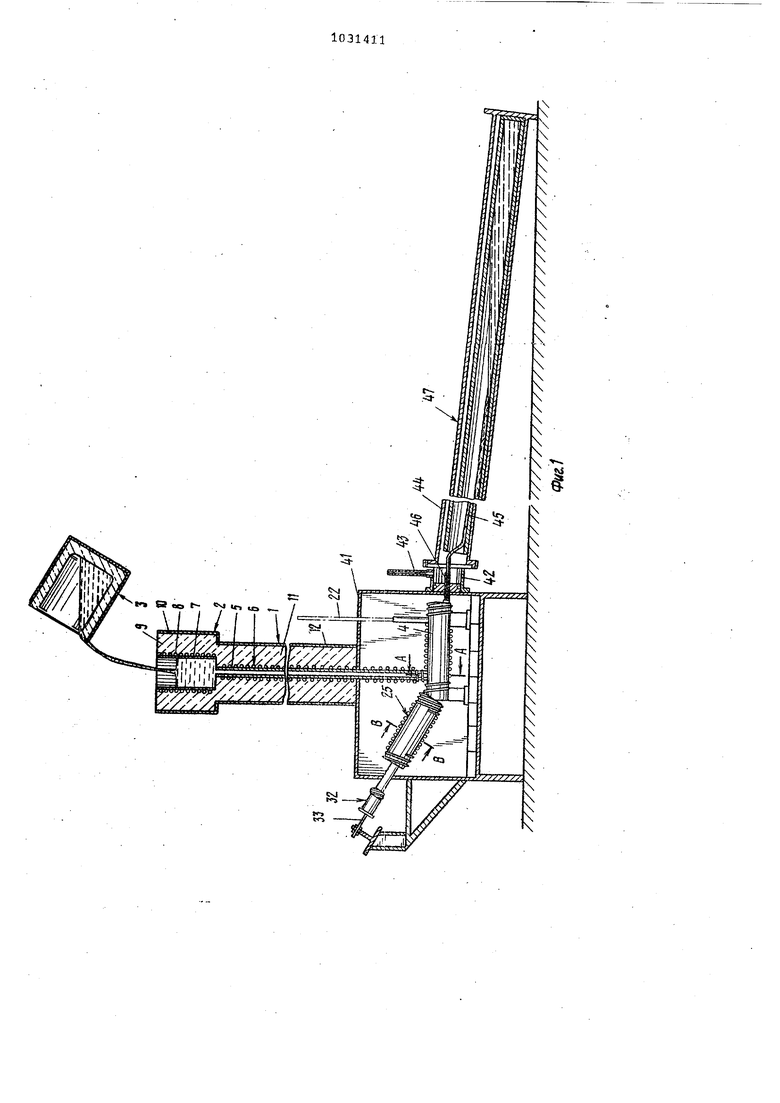

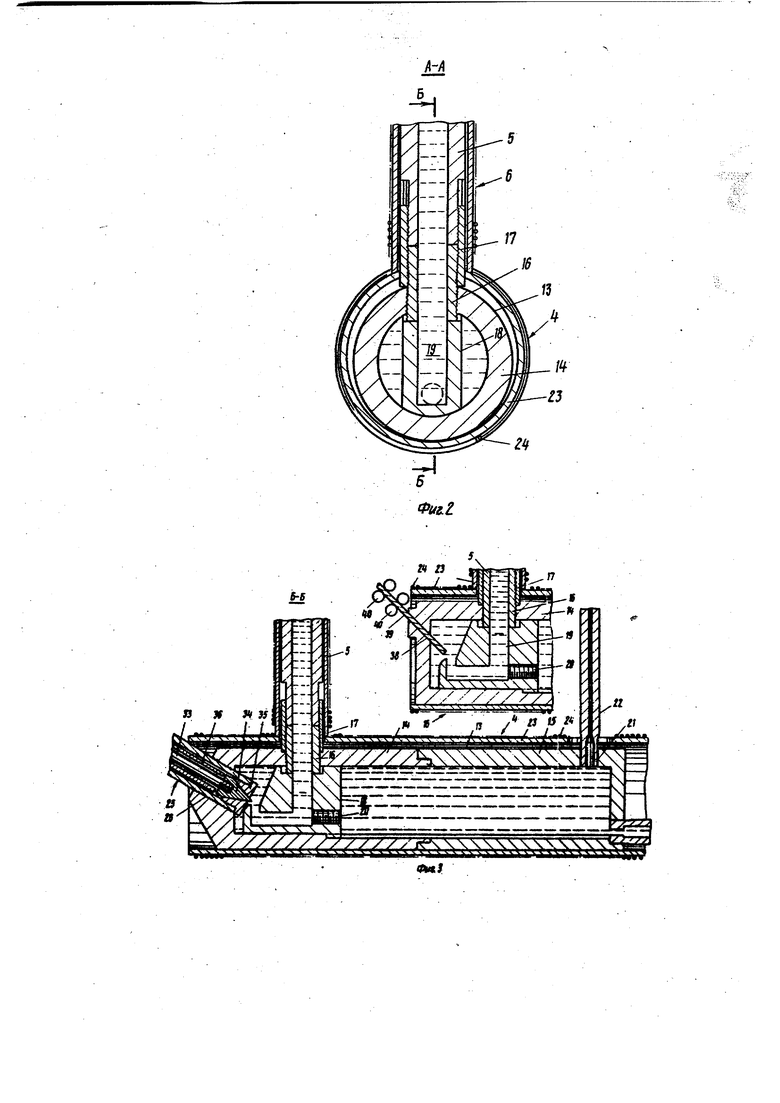

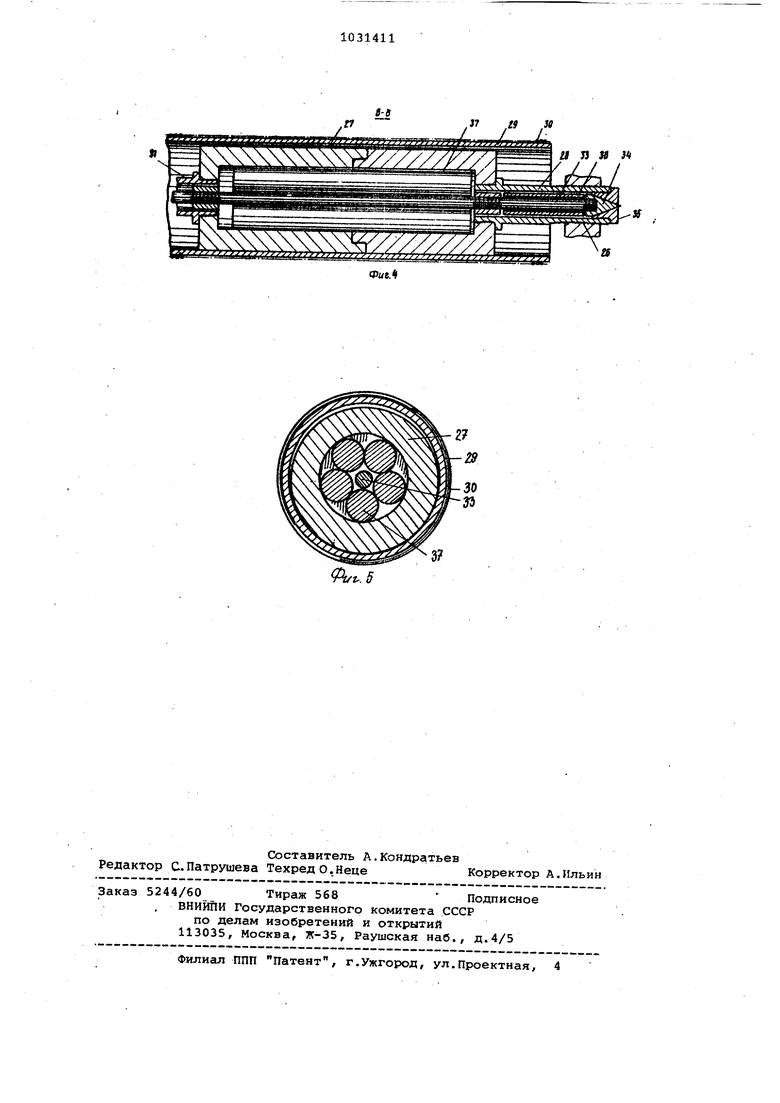

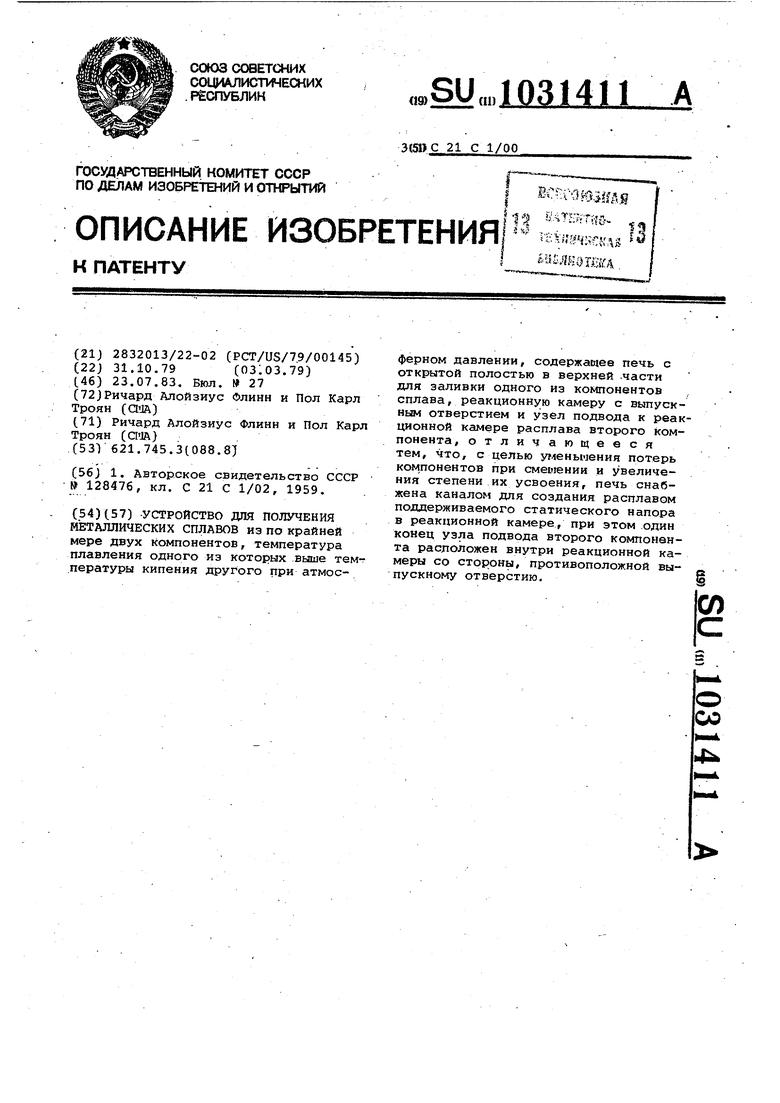

На фиг.1 представлено устройство, общий вид, на фиг.2 - сечение А-А на фиг.1, на фиг.З - сечение Б-Б на фиг.2, на фиг.4 - сечение В-В на фиг. подвода второго компонента); на фиг.5 - вариант выполнения узла подвода второго компонента.

Печь 1 имеет в верхней части открытую полость 2 в виде нагреваемой воронки, в которую из емкости 3 подают расплавленный металл. В нижней части печь 1 соединена с реакционной камерой 4. Внутри печи выполнен огнеупорный канал 5, который охватывает нагреватель 6. Канаш г-южет быть выполнен из графита или керамики. Во ронка 2 выполнена из графитового кожуха 7, вокруг которого установлен нагреватель 8, огнеупорной футеровки 9 и наружного кожуха 10. Огнеупорный канал 5 с нагревателем б также

охватывает огнеупорная футеровка 11 и наружный кожух 12.

Воронка и канал могут быть выполнены заодно или разъемными.

Диаметр канала минимальный, тогда как диаметр воронки больше ее высоты что обеспечивает поддержание напора постоянным. Изменяя место соединения печи с реакционной камерой, можно поддерживать высоту печи оптимальной для создания требуемого статического напора.

Реакционная камера состоит из огнеупорного цилиндра 13, выполняемого цельным или составным из двух частей 14 и 15, соединенных на резьбе. Огнеупорная втулка 16 установлена в отверстии с резьбой, выполненном, в части 14 цилиндра, а огнеупорный элемент

17соединяет нижнюю часть канала 5 и втулку 16. В части 14 цилиндра установлен направляющий блок 18, имеющий -образный канал 19, длинный конец которого находится на одной линии с отверстием втулки 16, а короткий оканчивается в отверстии возле оси части 14 цилиндра. Направлякндий блок

18выполнен так, что его верхний и нижний края сопрягаются с частью внутренней поверхности огнеупорного цилиндра 13, а боковые поверхности смещены от внутренней поверхности огнеупорного цилиндра 13 таким образом, что расплавленный металл, текущий черезь печь, проходит через .J-образный канал 19 направляющего блока 18, а затем проходит вокруг направляющего блока к заднему концу реакционной камеры 4. Пробка 20 закрывает отверстие образованное при сверлении нижнего конца J-образного канала в згщней стенке направляющего блока 18. В верхней области части 15 предусмотрено отверстие 21 с резьбой, находящееся на конце реакционной камеры, противоположном печи 1. В это отверстие ввернута труба 22 кристаллизации. Труба 22 связана с окружающей средой и позволяет выйти воздуху, первоначально содержащемуся в реакционной камере.

Расплавленный металл, поступая в реакционную камеру, сначала будет выдавливать воздух, содержащийся в ней, а затем, если войдет в трубу, из-за небольшого отверстия трубы расплавленный метаилл будет быстро кристаллизоваться и герметизировать трубу кристаллизации и реакционную камеру 4. Как только реакционная камера герметизируется, давление в ней достигает величины, определяемой напором расплавленного металла в печи 1. Чтобы контролировать температуру расплавленного металла в камере 4 ее обычно заключают в керамическую трубу 23, вокруг которой наматывается нагревательный элемент 24. Узел 25 подвода расплава второго компонента связан с реакционной камерой 4 через, наклонное отверстие 26 с резьбой. Узел 25 содержит цилиндр 27из огнеупорного материала, рекомендуется из графита. Цилиндр 27 выполнен из двух чашеобразных частей, соединенных вместе резьбой. Втулка 28с резьбой устанавливает цилиндр 27 в отверстии 26. Керамическая труба 29 поддерживает нагревательный элемент 30, окружаюрдий цилиндр 27. На наружном конце узла 2.5 в цилиндр 27 ввинчен патрубок 31, который несет подпружиненный механизм 32 на з. своем.свободном конце. Стебель клапа на 33 может аксиально перемещаться вдоль оси узла 25 и несет на ближнем к реакционной камере конце игольчатый клапан 34, который упирается в седло клапана 35,соединенное резьбр со втулкой 28. На противоположном конце стебля клапана 33 смонтирован стопор. Пружина окружает стебель клапана 33 и смещает игольчатый клапан 34 в закрытое положение. Стебель клапана 33 может быть единым или может быть изготовлен из ряда стержнай и соединений. Там, где стебель клапа на. 33 имеет значительно меньший диаметр, чем сверление втулки 28, может быть предусмотрена графитовая втулка 26, чтобы обеспечить более равномерный переход. Если необходимо, втулка 36 может выполняться из алюминия, чтобы обеспечить предварительную обработку и дегазацию реакционной каме ры 4. Нагревательный элемент 30 создает достаточно тепла, чтобы расплавить магниевые бруски.37, содержащиеся В цилиндре 27, и образовать жидкий маг -НИИ, который затем нагнетается в реа ционную кадчеру инертным газом через трубу, когда игольчатый клапан 34 от крыт. , Модификация устройства Для введения магния в реакционную камеру схематич но показана на фиг.5. Часть 14 имеет находящееся под уг лом отверстие 38, имеющее размеры, чтобы пропускать твердую магниевую проволоку 39, в то время как внутри реакционной камеры 4 поддерживается давление. Для облегчения входа прово .локи за внешний конец отверстия 38 м жет быть расширен .Магниевая проволока ,39 может подаваться из соответствующе о барабанного устройства не показан в реакционную камеру 4 с контролируемой скоростью при помощи одного ряда или больше роликов 40. Магниевая проволока 9 подается в область выхода J-образного канала 19, образованного в направляющем блоке 18. В результате относительно высоких температур в реакционной камере магниевая проволока быстро плавится и может растворяться и диспергироваться в расплаве чугуна, чтобы образовать смесь чугуна и магния. Печь 1, реакционная камера 4 и узел 25 установлены на раме 41. Кольцо 42, имеющее фланец на свободном конце, прикреплено к раме 41 и несет отвод 43 для подачи инертного газа в кольцо. К фланцу кольца 42 присоединена труба 44 с фланцем, противоположный конец которой закрыт и герметизирован. Как показано на фиг.1, труба 44 наклонена, причем часть с фланцем вшае, чем закрытый конец. Огнеупорную трубу 45 рекомендуется выполнять из графита. Один ее конец закрыт и она расположена в трубе 44. Выпускное отверстие.46 связывает реакционную камеру 4 и находящуюся под давлением изложницу 47 через кольцо 42. Работает устройство следующим образом. При работе устройства расплавле.нный чугун выливается из емкости 3 в воронку 2 и, следовательно, печь 1. Расплавленный металл проходит через 7-образный канал 19 направляющего блока 18 и заполняет реакционную камеру 4. После того , как будет вытолкнут воздух, сначала заполнявший реакционную камеру, и она герметизируется в результате кристаллизации расплавле:нного чугуна в кристаллизационной трубе 22, .давление, определяемое уровнем расплавленного металла в воронке 2, установится. Перед загрузкой печи расплавленным металлом включается нагреватель 30 узла 25, чтобы расплавить магниевые бруски, содержащиеся в нем. Как только реакционная камера 4 окажется под давлением, превышающем давление пара магния при температуре реакционной камеры, стебель клапана 33 активируется вручную или автоматически при помощи соленоида, работающего по давлению в реакционной камере, так, что жидкий магний подается с заданной скоростью в поток расплавленного чугуна, выходящий из короткого конца J-образного канала 19 направляющего блока 18. Очевидно, что введение жидкого магиия в чугун в точке , находящейся выше дна J-образного канала, подавляет стремление магния течь в печь, где в результате уменьшения давления произойдет кипение. Реакциониая камера 4 имеет размер, обеспечивающий достаточное время удержания чугуна, и ПОЗВОЛЯЮЩИЙ насытить его магнием. Любой избыток магния будет диспергироваться .через ванну чугуна. Количество магния, которое может раствсфиться в чугуне, изменяется от температуры и состава металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной обработки жидкого чугуна магнием | 1979 |

|

SU863653A1 |

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО РАСПЛАВА МЕТАЛЛА | 1996 |

|

RU2173235C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-ЦИНК-КАЛЬЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798498C1 |

| ПЕРЕЛИВНОЙ ПЕРЕКАЧИВАЮЩИЙ НАСОС ИЗ МАТЕРИАЛА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2016 |

|

RU2712557C2 |

| СПОСОБ НАНЕСЕНИЯ НА МОНОЛИТНУЮ ОСНОВУ ПОКРЫТИЯ ИЗ КОМПОНЕНТА КАТАЛИЗАТОРА | 2011 |

|

RU2541575C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| ПЕРЕЛИВНАЯ ВИХРЕВАЯ ТРАНСПОРТИРУЮЩАЯ УСТАНОВКА | 2010 |

|

RU2559108C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

-УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ СПЛАВОВ из по крайней мере двух компонентов, температура плавления одного из которых .вьпие темт пературы кипения другого при атмосферном давлении, содержащее печь с открытой полостью в верхней .части для заливки одного из компонентов сплава, реакционную камеру с выпускным отверстием и узел подвода к реакционной камере расплава второго компонента, отличающееся тем, что, с целью уменычения потерь компонентов при смешении и увеличения степени их усвоения, печь снабжена каналом для создания расплавом поддерживаемого статического напора в реакционной камере, при этом один конец узла подвода второго компонента расположен внутри реакционной камеры со стороны, противоположной выпускному отверстию. СО С

,/ / г

fiiifi f i7f ff i7l} f {fjJfi4 lfJaY 77in ifJfiaS.

цйш йшашмашшггШмт

УХХ/ХХХ/УУ/

a Я i9 }ч /Z

Авторы

Даты

1983-07-23—Публикация

1979-10-31—Подача