(З) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОДНОСТАДИЙНЫМ ЦИКЛОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU778796A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU766643A1 |

| Способ автоматического управления одностадильным циклом мокрого измельчения | 1976 |

|

SU604579A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Способ управления процессом мокрого измельчения | 1978 |

|

SU737013A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

1

Изобретение относится к автомати-, ческому управлению технологическими процессами обогащения, а;точнее к способам автоматического управления процессом мокрого измельчения, и может быть использовано на обогатительных (|)абриках цветной и черной металлургии , имеющих аналогичные циклы переработки исходного сырья.

Известен способ автоматического управления одностадийном циклом мокрого измельчения, включанщий стабилизацию расхода исходной руды в мельницу, крупности слива классификатора и соотношения руда-вода, измерение количества воды, подаваемой в классификатор, и крупности песков классификатора, коррекцию расхода исходной руды в мельницу согласно изменению количества воды, подаваемой в классификатор, и крупности песков классификатора, и коррекцию расхода воды в мельницу согласно изМенению крупности песков классификатора tOНедостатком известного способа является невозможность достижения максимальной производительности по готовому продукту заданного класса при изменяющихся физико-механических характеристиках исходного сырья. Это связано с тем, что при регулировании по известному способу не поддерг .

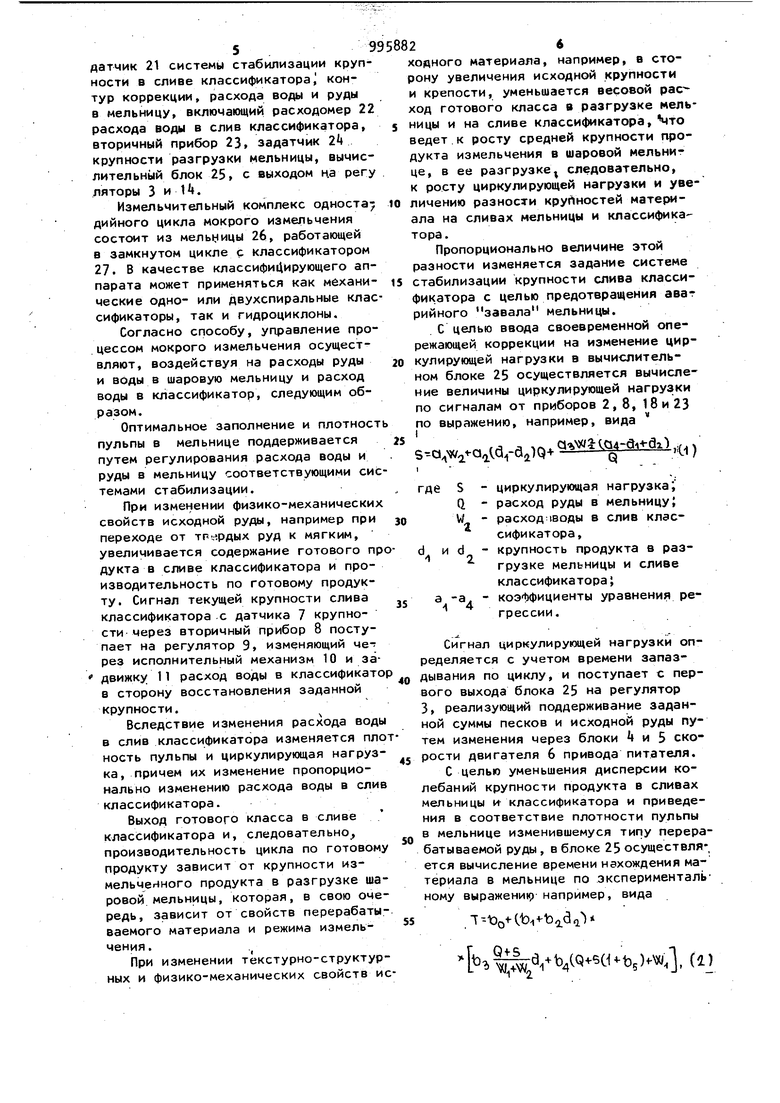

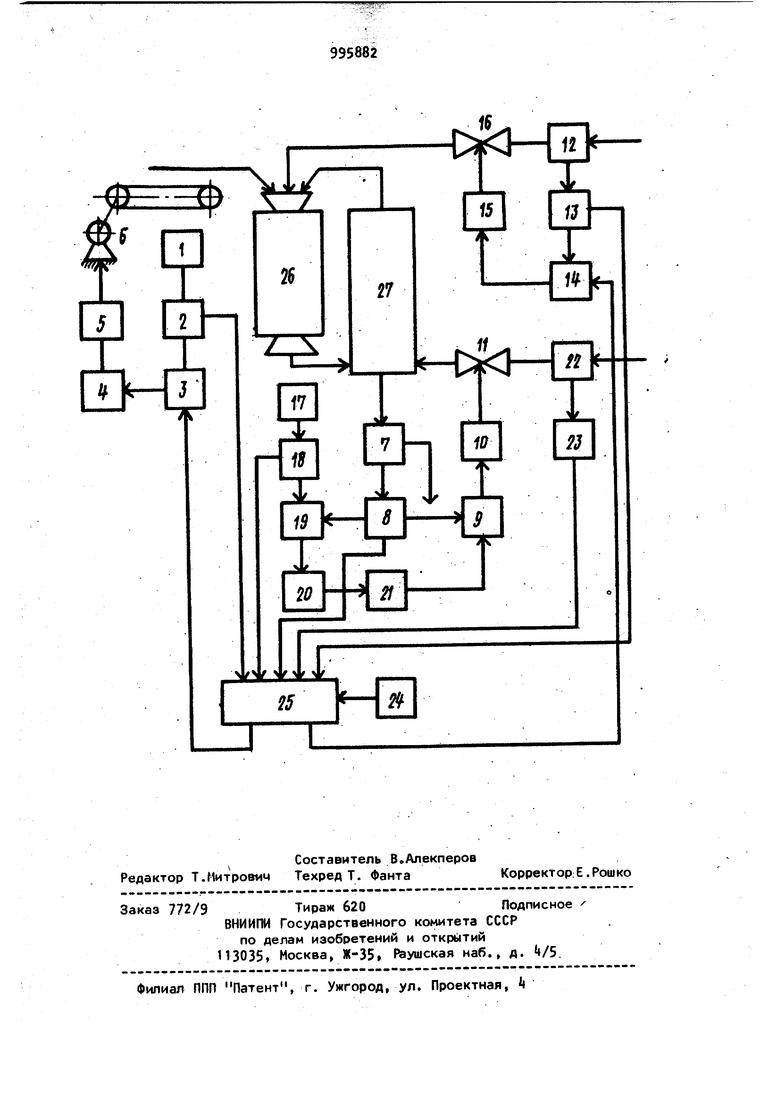

10 живается оптимальная плотность пульпы в мельнице, соответствующая качаетву перерабатываемогосырья, так как используемый для коррекции расхода руды и воды в мельницу параметр крупtsности песков классификатора недостаточно полно характеризует изменение, типа исходной руды, вследствие того, что при качественной работе класси20 фицирующего аппарата крупность пес-г ков в среднем постоянна, а меняется лишь их объем, т.е. циркулирующая нагрузка цикла, а существующие средства контроля крупности песков классификатора несовершенны, дают большую погрешность. Вследствие этого, корректирующее воздействие не может выводить измельчитальный агрегат в область оптимальных режимов, а в связи с этим наблюдаются значительные колебания технологических параметров и невысокое качество управления процессом измельчения. Наиболее близким к предлагаемому является способ автоматического управления процессом одностадийного цик ла мокрого измельчения, включающий регулирование расхода руды и расхода воды в мельницу, измерение крупности продукта измельчения в разгрузке шаровой мельницы и сливе классификатора, регулирование крупности продукта измельчения в сливе классификатора с коррекцией по знаку величины отклонения от заданной крупности продукта измельчения в разгрузке мельницы и сливе классификатора и коррекцию регу лируемых величин расхода руды и воды в мельницу. В известном способе регулирование расхода руды осуществляют с коррекцией по знаку величины отклонения от заданной крупности продукта измкльчения в разгрузке мельницы | 2 j Недостатком известного способа является невозможность достижения мак симально возможной производительности по готовому продукту из-за наличи колебаний крупности продуктов в разгрузке мельницы и классификатора, вызванных неучетом изменяющегося времени нахождения материала в мельнице зависящего как от свойств перерабатываемого материала (крупности, измельчаемости) так и от режима измельчения (суммарного питания мельницы рудой и песками классификатора, соотношением величин расхода руды, песков и воды в мельнице и т.д.). Цель изобретения - повышение качества управления за счет уст|эанения возникновения аварийных колебаний тех нологического процесса измельчения. Поставленная цель достигается тем, что согласно способу автоматического управления одностадийным циклом мокрого измельчения, включающему регулирование расхода руды и расхода воды в мельницу, измерение крупности продукта измельчения в разгрузке мельницы и сливе классификатора, регулирование крупности продукта измельчения а сливе классификатора с коррекцией по знаку величины отклонения от заданной крупности продукта измельчения в разгрузке мельницы и сливе классификатора, и коррекцию регулируемых величин расхода руды и воды в мельницу, дополнительно измеряют расход воды в слив классификатора, определяют циркулирующую, нагрузку по измеренным величинам расхода руды, расхода воды в слив классификатора, крупностей продуктов измельчения в разгрузке мельницы и сливе классификатора, определяют время нахождения материала в мельнице по величинам расходов руды и воды в мельницу, расхода воды в слив классификатора, величине циркулирующей нагрузки и величине крупностей продуктов измельчения в разгрузке мельницы и сливе классификатора, прогнозируют величину крупности продукта измельчения в сливе мельницы по величинам расхода РУДЫ, циркулирующей нагрузки, расхода воды в мельницу и времени нахождения материала в мельнице, причем коррекцию расхода руды осуществляют по величине циркулирующей нагрузки, а коррекцию расхода воды в мельницу осуществляют пропорционально величине разности заданной и прогнозируемых величин крупности продукта измельчения в сливе мельницы. На чертеже приведена схема устройства, реализующего предлагаемый способа Схема включает систему стабилизации расхода исходной руды в мельницу, KOTOpain содержит весоизмеритель 1 расхода руды, вторичный прибор 2, регулирующий прибор 3, блок k управления тиристорного преобразователя 5 двигателя 6 привода питателя систему стабилизации крупности слива классификатора, состоящую из датчика 7 крупности, вторичного прибора 8, регулирующего прибора 9, исполнительного механизма 10 задвижки 11; систему регулирования расхода воды в мельницу, которая содержит расходомер 12, вторичный прибор 13 расхода воды в мельницу, регулирующий прибор 1, исполнительный механизм 15, задвижку 16; контур коррекции крупности продукта измельчения в сливе классификатора, который содержит дат чик 17 крупности разгрузки мельницы, вторичный прибор 18, блок 19 сравнения и регулирования, исполнительный механизм 20 изменения коррекции, задатчик 21 системы стабилизации крупности в сливе классификатораj контур коррекции, расхода воды и руды в мельницу, включающий расходомер 22 расхода воды в слив классификатора, вторичный прибор 23, задатчик 2 крупности разгрузки мельницы, вычислительный блок 25, с выходом на регу ляторы 3 и 14.

Измельчительный комплекс односта дийного цикла мокрого измельчения состоит из мельуицы 26, работающей в замкнутом цикле с классификатором 27. В качестве классифицирующего аппарата может применяться как механические одно- или двухспиральные классификаторы, так и гидроциклоны.

Согласно способу, управление процессом мокрого измельчения осуществляют, воздействуя на расходы руды и воды в шаровую мельницу и расход воды в классификатор, следующим образом.

Оптимальное заполнение и плотност пульпы в мельнице поддерживается путем регулирования расхода воды и руды в мельницу соответствующими системами стабилизации.

При изменении физико-механических свойств исходной руды, например при переходе от руд к мягким, увеличивается содержание готового пр дукта в сливе классификатора и производительность по готовому продукту. Сигнал текущей крупности слива классификатора .с датчика 7 крупности через вторичный прибор 8 поступает на регулятор 9, изменяющий через исполнительный механизм 10 и задвижку 11 расход воды в классификато в сторону восстановления заданной крупности.

Вследствие изменения расхода воды в слив классификатора изменяется пло ность пульпы и циркулирующая нагрузка, причем их изменение пропорционально изменению расхода воды в слив классификатора.

Выход готового класса в сливе классификатора и, следовательно производительность цикла по готовому продукту зависит от крупности измельченного продукта в разгрузке шаровой мельницы, которая, в свою очередь, зависит от свойств перерабатываемого материала и режима измельчения .

При изменении текстурно-структурных и физико-механических свойств исходного материала, например, в сторону увеличения исходной крупности и крепости, уменьшается весовой рас ход готового класса в разгрузке мельницы и на сливе классификатора, то ведет к росту средней крупности продукта измельчения в шаровой мельниг це, в ее разгрузке следовательно, к росту циркулирующей нагрузки и увеличению разности круЛностей материала на сливах мельницы и классификатора.

Пропорционально величине этой разности изменяется задание системе стабилизации крупности слива классификатора с целью предотвращения аваг рийного завала мельницы.

С целью ввода своевременной опережающей коррекции на изменение циркулирующей нагрузки в вычислительном блоке 25 осуществляется вычисление величины циркулирующей нагрузки по сигналам от приборов 2,8, 18 и 23 по выражению, например, вида

S-ci,aaW,-a,)Q a mi rej±M,,

циркулирующая нагрузка;

S где

Q расход руды в мельницу; w расход:|воды в слив классификатора,

d, и d крупность продукта в разгрузке мельницы и сливе классификатора, коэффициенты уравнения реа -а.

Л 4 грессии.

Сигнал циркулирующей нагрузки определяется с учетом времени запаздывания по циклу, и поступает с первого выхода блока 25 на регулятор 3, реализующий поддерживание заданной суммы песков и исходной руды путем изменения через блоки и 5 скорости двигателя 6 привода питателя.

С целью уменьшения дисперсии колебаний крупности продукта в сливах мельницы и классификатора и приведения в соответствие плотности пульпы в мельнице изменившемуся типу перерабатываемой руды, в блоке 25 осуществляется вычисление времени нахождения материала в мельнице по эксперименталь ному выражени19 например, вида

l-10o+-(ti+-b.

)4l, (1 где b -b- - коэффициенты уравнения регрессии; Т - время нахождения матери ала в мельнице; ,W - расход воды в мельницу i Определяют крупность продукта измельчения S сливе мельницы в момент прогноза, отстоящий из момента контроля на величину времени нахождения материале в мельнице, определяют разность прогнозируемого значения крупности и заданной, и по величине этой разности корректируют расход воды в мельницу, причем если прогнозируемая крупность больше заданной, расход воды в мельницу уменьшают, а если меньше - увеличивают. Прогнозируемое значение крупности d определяют по экспериментальнрстатистической зависимости,например,вид .А.г .г +С ., ГЪ) «1--о; - 5(/-т -а 5 v где С -С - коэффициенты уравнения регрессии. Вид выражений (.1) и (3);И коэффициенты регрессии периодически уточняются в процессе наладки .и настройки на действующем объекте. Этим самым осуществляется вывод измельчительного комплекса в режим поддержания максимально возможной :для данного типа руды производительности,и уменьшаются колебания выходных показателей мельницы и класификатора. ,Все сигналы .коррекции поступают с коэффициентами,которые определяются опытным путем и увеличивают процент дол вого участия корректирующих параметро Управление процессом измельчения обеспечивает поддержание оптимальной производительности измельчительного агрегата по исходному питанию с учетом измельчаемости и крупности исход ного продукта, заданных требований по гранулометрическому составу, за счет поддержания оптимального заполнения и оптимальной плотности пульпы . в мельнице, соответствующих качеству перерабатываемого материала. .Улуч шается качество управления процессом за счет более раннего учета реакции циркулирующей нагрузки на возмущения , по исходному питанию. Выход готового продукта увеличи.вается на 0,22%, заметно снижаются колебания гранулометрического соста,ва, увеличивается годовое производ ство концентрата на 0,5 снижается поте ,ря полезного компонента вхвостах на 0, Экономический эффект от внедрения предлагаемого способа управления соеТавляет U1 тыс, руб. в год на одну технологическую секцию. Формула изобретения Способ автоматического управления одностадийным циклом мокрого измельчения, включающий регулирование расхода ;руды и расхода воды в мельницу, измерение крупности продукта измельчения в разгрузке мельницы и сливе кла(;сификатора, регулирование крупности продукта измельчения в сливе классификатора с коррекцией по знаку величины отклонения от заданной крупности продукта измельчения в разгрузке мельницы и сливе классификатора, и коррекцию регулируемых величин расхода руды и воды в мельницу, о т ли ч а ющийс я тем, что, с целью повышения качества управления за счет устранения возникновения аварийных колебаний технологического процесса измельчения, дополнительно измеряют расход воды в слив классификатора, определяют циркулирующую нагрузку по измеренным величинам расхода руды, расхода воды в слив классификатора, крупностей продуктов измельчения в разгрузке мельницы и сливе классификатора, определяют время нахождения материала в мельнице по величинам расходов руды и воды в мельницу, расхода воды в слив классификатора, величине циркулирующей нагрузки и величине крупностей продуктов измельчения в разгрузке мельницы и сливе классификатора, прогнозируют величину крупности продукта измельчения в сливе мельницы по величинам расхода руды, циркулирующей нагрузки, расхода воды в мельницу и времени нахождения материала в мельнице, причем коррекцию расхода руды осуществляют по величине циркулирующей нагрузки, а коррекцию расхода воды в мельницу осуществляют пропорционально величине разности заданной и прогнозируемых величин крупности продукта измельчения в сливе мельницы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 535101, кл. В 02 С 25/00, 1976. 2.Авторское свидетельство СССР W 737013, кл. В 02 С 25/00, 1978 (прототип).

H

itiC L

Авторы

Даты

1983-02-15—Публикация

1981-09-15—Подача