Изобретение относится к устройствам, при помощи которых изготавливаются изделия из композитных материалов, например стеклопластиков, дополнительно армированных в трансверсальном направлении коротковолокнистым наполнителем.

Несущая способность этих изделий лимитируется прочностью на междуслойный сдвиг и сжатие - отрыв в трансверсальном направлении. Эти эксплуатационные характеристики существенно могут быть повыщены путем трансверсального армирования композитных материалов, причем наибольщий эффект достигается, когда коротковолокнистый наполнитель ориентирован под некоторым углом наклонно по отношению к друг другу и к плоскости армирования.

Известны устройства для введения коротковолокнистого наполнителя нормально к основным армирующим слоя.м ко.мпозитного .материала, содержащее дозатор наполнителя, прижимной валок с углублениями на его поверхности и ориентирующие наполнитель магниты 1.

Однако в данных устройствах наличие патусферических углублений и использование магнитногр поля не обеспечивают как заданного угла внедрения, так и надежного фиксирования коротковолокнистой арматуры, в момент касания поверхности прижимного валка и в начальный период внедрения в структуру материала. Причиной это.му является щарнирное закрепление наполнителя на рабочей поверхности валка. Больщая часть наполнителя ложится на формуемый слой материала, прилипая к связующему. Это уменьщает эффект трансверсального армирования и не позволяет достигнуть повыщения прочности при междуслойном сдвиге и трансверсальном отрыве. Кроме того, использование прижимного валка становится невозможным при изготовлении изделий отличной от тела вращения формы

Наиболее близким к изобретению по технической сущности является устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем, содержащее дозатор наполнителя, перемещающийся прижимной элемент с углублениями на рабочей поверхности цилиндрической формы с расщиряющимся наружу участком и ориентирующие наполнитель магниты 2.

Однако при попадании коротковолокнистого наполнителя на поверхность прижимного элемента между направляющими коническими расщирениями он ложится на рабочую поверхность прижимного элемента, препятствует, попаданию наполнителя в направляющие отверстия, а после прижатия прилипает к слою связующего. Это уменьщает эффект армирования, не позволяет

достигнуть повыщения прочности при междуслойном сдвиге и трансверсальном отрыве, ведет к утяжелению изделия. Причиной заваливания наполнителя является щарнирное закрепление его на горизонтальных участках рабочей поверхности прижимного элемента.

Целью изобретения является повыщение качества армирования.

0 Цель достигается тем, что в устройстве для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем, содержащем дозатор наполнителя, перемещающийся прижимной элемент с углублениями на рабочей поверхности цилиндрической формы с расщиряющимся наружу участком и ориентирующие наполнитель магниты, расширяющийся участок каждого углубления выполнен в виде четырехгранной правильной пирамиды с

0 больщим основанием квадратной формы.

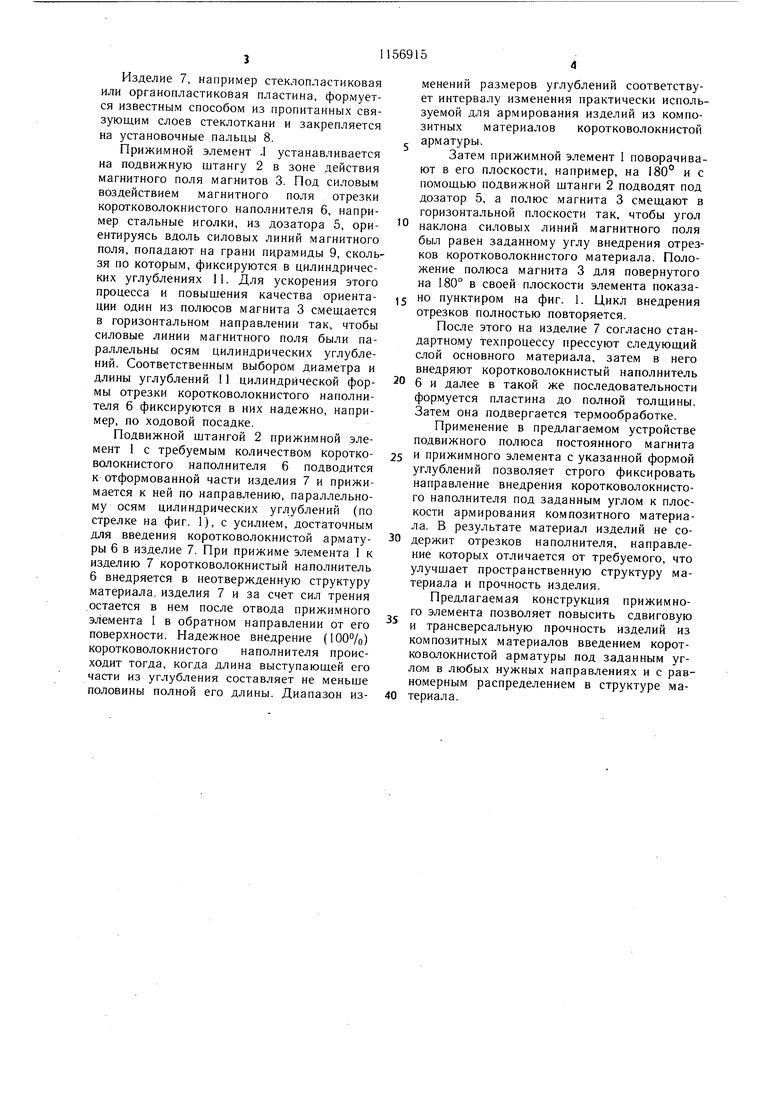

На фиг. 1 приведена схема работы прижимного элемента; на фиг. 2 - сечение прижимного элемента с коротковолокнистым наполнителем; на фиг. 3-прижимной элемент со стороны рабочей поверхности, вид в плане.

Устройство состоит из прижимного элемента 1, установленного на подвижной щтанге 2 в зоне действия магнитного поля, генерируемого постоянным магнитом 3. Разноименные полюса магнита 3 установлены так, что силовые линии магнитного поля пересе. кают плоскость прижимного элемента под заданным углом, равным углу внедрения отрезков коротковолокнистого материала 4. Над прижи.мным эле.ментом 1 расположен дозатор 5, например, вибрационного типа, выполненный из немагнитного материала. В дозаторе 5 содержатся отрезки коротковолокнистого материала 6. Изделие 7 находится на установочных пальцах 8

д вне зоны действия магнитного поля. Прижимной элемент 1 для внедрения коротковолокнистого наполнителя представляет собой плиту с углублениями в виде четырехгранной усеченной правильной пирамиды 9, переходящей в цилиндр 10, ось кото5 рого составляет острый угол 4 с рабочей поверхностью 11 прижимного элемента 1. Больщое основание пирамиды 9 имеет квадратную форму и находится на рабочей поверхности 11.

. Прижимной элемент 1 предназначен для накопления коротковолокнистой арматуры б и внедрения ее в структуру материала изделия 7 путем впрессовывания между волокнами основной стеклоар.матуры, а в случае использования полимерных арми5 рующих материалов, напри.мер, органопластики - в сами волокна.

Устройство работает следующи.м образом.

Изделие 7, например стеклопластиковая или органопластиковая пластина, формуется известным способом из пропитанных связующим слоев стеклоткани и закрепляется на установочные пальцы 8.

Прижимной элемент .1 устанавливается на подвижную штангу 2 в зоне действия магнитного поля магнитов 3. Под силовым воздействием магнитного поля отрезки коротковолокнистого наполнителя 6, например стальные иголки, из дозатора 5, ориентируясь вдоль силовых линий магнитного поля, попадают на грани пирамиды 9, скользя по которым, фиксируются в цилиндрических углублениях 11. Для ускорения этого процесса и повышения качества ориентации один из полюсов магнита 3 смещается в горизонтальном направлении так, чтобы силовые линии магнитного поля были параллельны осям цилиндрических углублений. Соответственным выбором диаметра и длины углублений 11 цилиндрической формы отрезки коротковолокнистого наполнителя 6 фиксируются в них надежно, например, по ходовой посадке.

Подвижной штангой 2 прижимной элемент 1 с требуемым количеством коротковолокнистого наполнителя 6 подводится к отформованной части изделия 7 и прижимается к ней по направлению, параллельному осям цилиндрических углублений (по стрелке на фиг. 1), с усилием, достаточны.м для введения коротковолокнистой арматуры 6 в изделие 7. При прижиме элемента 1 к изделию 7 коротковолокнистый наполнитель 6 внедряется в неотвержденную структуру материала, изделия 7 и за счет сил трения остается в нем после отвода прижимного элемента 1 в обратном направлении от его поверхности. Надежное внедрение () коротковолокнистого наполнителя происходит тогда, когда длина выступающей его части из углубления составляет не меньше половины полной его длины. Диапазон изменений размеров углублений соответствует интервалу изменения практически используемой для армирования изделий из композитных материалов коротковолокнистой арматуры.

Затем прижимной элемент 1 поворачивают в его плоскости, например, на 180° и с помощью подвижной щтанги 2 подводят под дозатор 5, а полюс магнита 3 смещают в горизонтальной плоскости так, чтобы угол

О наклона силовых линий магнитного поля был равен заданному углу внедрения отрезков коротковолокнистого материала. Положение полюса магнита 3 для повернутого на 180° в своей плоскости элемента показано пунктиром на фиг. 1. Цикл внедрения отрезков полностью повторяется.

После этого на изделие 7 согласно стандартному техпроцессу прессуют следующий стой основного материала, затем в него внедряют коротковолокнистый наполнитель

0 6 и далее в такой же последовательности формуется пластина до полной толщины. Затем она подвергается термообработке.

Применение в предлагаемом устройстве подвижного полюса постоянного магнита

5 и прижимного элемента с указанной формой углублений позволяет строго фиксировать направление внедрения коротковолокнистого наполнителя под заданным углом к плоскости армирования композитного материала. В результате материал изделий не содержит отрезков наполнителя, направление которых отличается от требуемого, что улучшает пространственную структуру материала и прочность изделия.

Предлагаемая конструкция прижимного элемента позволяет повысить сдвиговую и трансверсальную прочность изделий из композитных материалов введением коротковолокнистой арматуры под заданным углом в любых нужных направлениях и с равномерным распределением в структуре материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовленияиздЕлий из КОМпОзициОННыХ МАТЕРиАлОВС КОРОТКОВОлОКНиСТыМ НАпОлНиТЕлЕМ | 1979 |

|

SU818890A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для транстверсального армирования оболочек из композиционного материала | 1988 |

|

SU1749054A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для трансверсального армирования слоистых изделий | 1988 |

|

SU1680558A1 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для формования изделий из композиционных материалов | 1989 |

|

SU1692857A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С КОРОТКОВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ, содержащее дозатор наполнителя, перемещающийся прижимной элемент с углублениями на рабочей поверхности цилиндрической формы с расширяющимся наружу участком и ориентирующие наполнитель магниты, отличающееся тем, что, с целью повышения качества армирования, расширяющийся участок каждого углубления выполнен в виде четырехгранной правильной пирамиды с большим основанием квадратной формы. т -t д: .1 11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования стеклопластиковых оболочек | 1976 |

|

SU596467A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовленияиздЕлий из КОМпОзициОННыХ МАТЕРиАлОВС КОРОТКОВОлОКНиСТыМ НАпОлНиТЕлЕМ | 1979 |

|

SU818890A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-23—Публикация

1983-07-29—Подача