1

(21)4735528/05 (22) 07.09.89 (46)23:11.91. Бюл. №43

(71)Ленинградский механический институт им. Маршала Советского Союза Устинова

Д.Ф.

(72)В.Н.Шалыгин, В.В.Афанасьев, Г.П.Гыр- дымов и Е.А.Курочкин

(53)678.057.94(088.8)

(56) Авторское свидетельство СССР Мг 852604, кл. В 29 С 67/16, 1979.

(54)УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

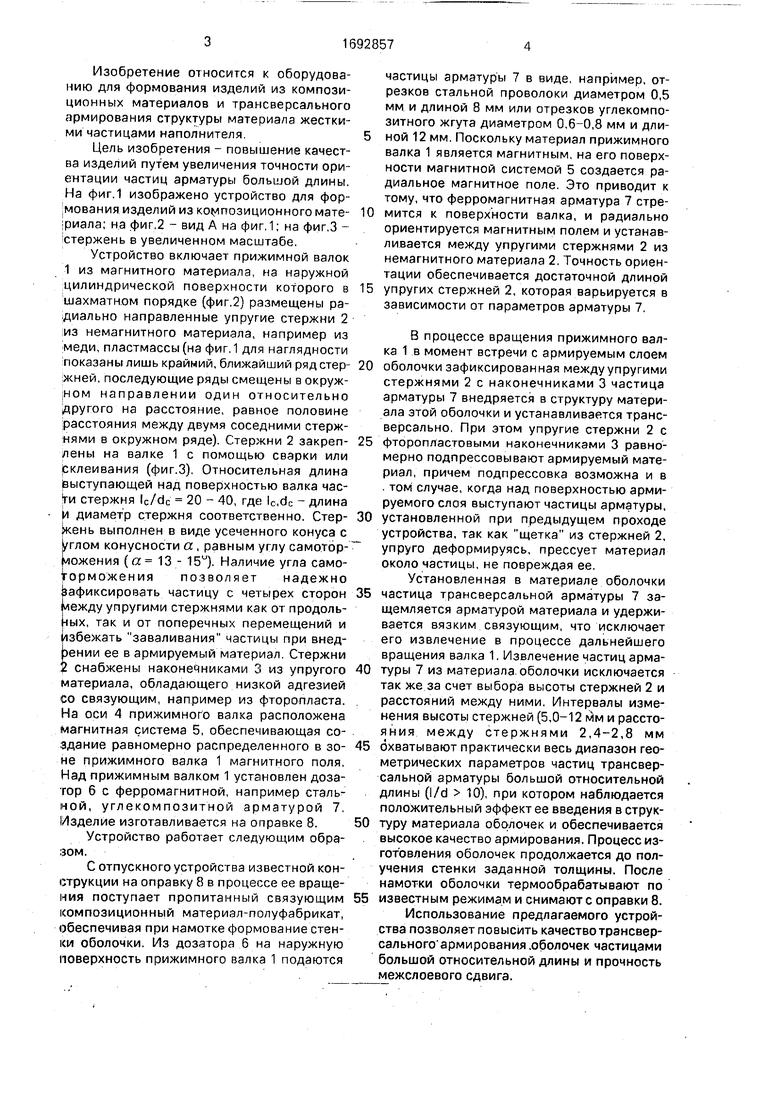

(57) Изобретение предназначено для изготовления оболочек, панелей и других конструкций с трансверсальным расположением арматуры, Целью изобретения является повышение качества изделий путем увеличения точности ориентации частиц арматуры большой длины. Для этого на наружной цилиндрической поверхности прижимного валка 1, выполненного из магнитного материала, размещены в шахматном порядке упругие радиально направленные стержни 2 из немагнитного материала в виде усеченных конусов с углом конусности, равным углу самоторможения, снабженные эластичными наконечниками 3,. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для транстверсального армирования оболочек из композиционного материала | 1988 |

|

SU1749054A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

| Устройство для формования стеклопластиковых оболочек | 1983 |

|

SU1100113A2 |

| Устройство для трансверсального армирования слоистых изделий | 1988 |

|

SU1680558A1 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для изготовления изделий из композиционных материалов | 1980 |

|

SU912530A1 |

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

Фиг.1

Изобретение относится к оборудованию для формования изделий из композиционных материалов и трансверсального армирования структуры материала жесткими частицами наполнителя.

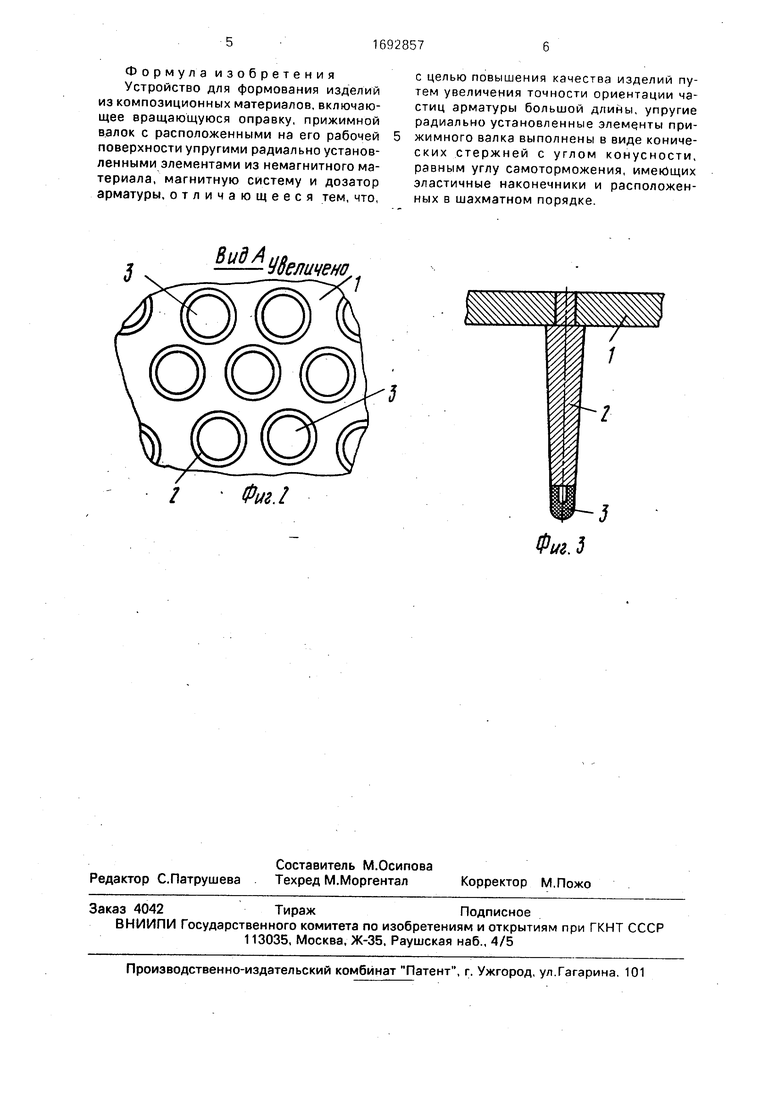

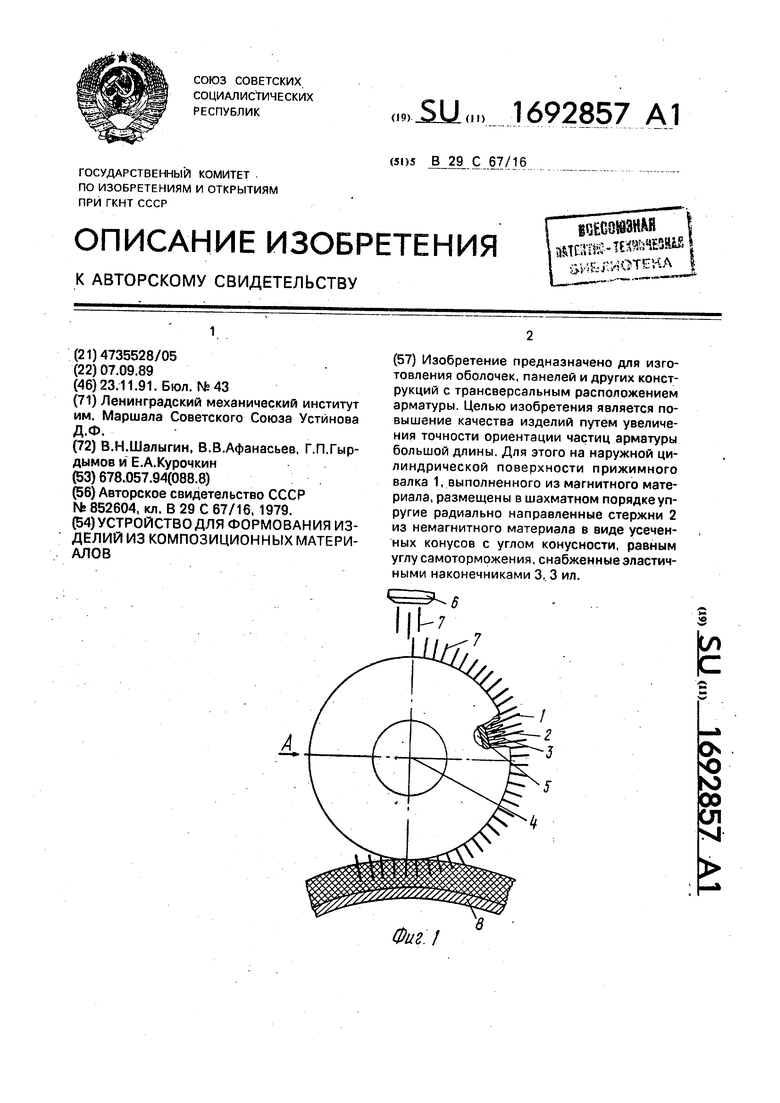

Цель изобретения - повышение качества изделий путем увеличения точности ориентации частиц арматуры большой длины. На фиг.1 изображено устройство для формования изделий из композиционного материала; на фиг.2 - вид А на фиг,1; на фиг.З - стержень в увеличенном масштабе.

Устройство включает прижимной валок

1из магнитного материала, на наружной цилиндрической поверхности которого в шахматном порядке (фиг.2) размещены ра- диально направленные упругие стержни 2 из немагнитного материала, например из меди, пластмассы (на фиг.1 для наглядности показаны лишь крайний, ближайший ряд стержней, последующие ряды смещены в окружном направлении один относительно другого на расстояние, равное половине расстояния между двумя соседними стержнями в окружном ряде). Стержни 2 закреплены на валке 1 с помощью сварки или склеивания (фиг.З). Относительная длина выступающей над поверхностью валка части стержня Ic/dc 20 - 40, где lc,dc - длина и диаметр стержня соответственно. Стержень выполнен в виде усеченного конуса с углом конусности а , равным углу самоторможения (а 13 - . Наличие угла самоторможения позволяет надежно зафиксировать частицу с четырех сторон между упругими стержнями как от продольных, так и от поперечных перемещений и избежать заваливания частицы при внедрении ее в армируемый материал. Стержни

2снабжены наконечниками 3 из упругого материала, обладающего низкой адгезией со связующим, например из фторопласта. На оси 4 прижимного валка расположена магнитная система 5, обеспечивающая создание равномерно распределенного в зоне прижимного валка 1 магнитного поля. Над прижимным валком 1 установлен дозатор 6 с ферромагнитной, например стальной, углекомпозитной арматурой 7. Изделие изготавливается на оправке 8.

Устройство работает следующим образом.

С отпускного устройства известной конструкции на оправку 8 в процессе ее вращения поступает пропитанный связующим композиционный материал-полуфабрикат, обеспечивая при намотке формование стенки оболочки, Из дозатора 6 на наружную поверхность прижимного валка 1 подаются

частицы арматуры 7 в виде, например, отрезков стальной проволоки диаметром 0,5 мм и длиной 8 мм или отрезков углекомпо- зитного жгута диаметром 0,6-0,8 мм и длиной 12 мм. Поскольку материал прижимного валка 1 является магнитным, на его поверхности магнитной системой 5 создается радиальное магнитное поле. Это приводит к тому, что ферромагнитная арматура 7 стремится к поверхности валка, и радиально ориентируется магнитным полем и устанавливается между упругими стержнями 2 из немагнитного материала 2. Точность ориентации обеспечивается достаточной длиной

упругих стержней 2, которая варьируется в зависимости от параметров арматуры 7.

В процессе вращения прижимного валка 1 в момент встречи с армируемым слоем

оболочки зафиксированная между упругими стержнями 2 с наконечниками 3 частица арматуры 7 внедряется в структуру материала этой оболочки и устанавливается транс- версально. При этом упругие стержни 2 с

фторопластовыми наконечниками 3 равномерно подпрессовывают армируемый материал, причем подпрессовка возможна и в том случае, когда над поверхностью армируемого слоя выступают частицы арматуры,

установленной при предыдущем проходе устройства, так как щетка из стержней 2, упруго деформируясь, прессует материал около частицы, не повреждая ее.

Установленная в материале оболочки

частица трансверсальной арматуры 7 защемляется арматурой материала и удерживается вязким связующим, что исключает его извлечение в процессе дальнейшего вращения валка 1. Извлечение частиц арматуры 7 из материала оболочки исключается так же за счет выбора высоты стержней 2 и расстояний между ними. Интервалы изменения высоты стержней (5,0-12 м и расстояния между стержнями 2,4-2,8 мм

охватывают практически весь диапазон геометрических параметров частиц трансверсальной арматуры большой относительной длины (l/d 10), при котором наблюдается положительный эффект ее введения в структуру материала оболочек и обеспечивается высокое качество армирования. Процесс изготовления оболочек продолжается до получения стенки заданной толщины. После намотки оболочки термообрабатывают по

известным режимам и снимают с оправки 8. Использование предлагаемого устройства позволяет повысить качество трансверсального армирования .оболочек частицами большой относительной длины и прочность межслоевого сдвига.

Формула изобретения Устройство для формования изделий из композиционных материалов, включающее вращающуюся оправку, прижимной валок с расположенными на его рабочей поверхности упругими радиально установленными элементами из немагнитного материала, магнитную систему и дозатор арматуры, отличающееся тем, что,

Вид А

УНеличено

Фм.1

с целью повышения качества изделий путем увеличения точности ориентации частиц арматуры большой длины, упругие радиально установленные элементы прижимного валка выполнены в виде конических стержней с углом конусности, равным углу самоторможения, имеющих эластичные наконечники и расположенных в шахматном порядке

Фиг.З

Авторы

Даты

1991-11-23—Публикация

1989-09-07—Подача