Изобретение относится к отрасли химической промышленности и может быть использовано в производстве азотной кислоты.

Известен способ получения азотной кислоты путем окисления аммиака, охлаждения нитрозных газов с образованием конденсата азотной кислоты и последующей подачей нитрозных газов и конденсата абсорбции с получением неконцентрированной азотной кислоты [1].

Наиболее близким по технической сущности к предлагаемому является способ, заключающийся в контактном окислении аммиака кислородом воздуха под давлением, охлаждение нитрозных газов с образованием конденсата азотной кислоты, поглощением нитрозных газов в абсорбционной колонне, куда на тарелку с соответствующей концентрацией подается конденсат азотной кислоты с последующей рекуперацией энергии хвостовых газов с подогревом их за счет сжигания природного газа при одновременном восстановлении оксидов азота до элементарного азота [2].

Недостатком данного способа получения азотной кислоты является увеличение содержания оксидов азота в газовой фазе над тарелкой, происходящее при подаче конденсата азотной кислоты после теплообменника на тарелку абсорбционной кислоты, вследствие более высокого парциального давления оксидов азота над конденсатом азотной кислоты, чем в газовой фазе над тарелкой.

В результате изменения равновесия между жидкой и газовой фазами на тарелке происходит отдувка растворенных оксидов азота из конденсата азотной кислоты, и, как следствие, нарушается режим равномерного изменения концентрации кислоты в жидкой фазе и оксидов азота в газообразной фазе по системе абсорбции, что приводит к необходимости увеличения абсорбционного объема, возрастанию содержания оксидов азота в выхлопном газе и снижению концентрации продукционной кислоты.

В основу изобретения поставлена задача - повысить эффективность работы систем абсорбции путем повышения концентрации продукционной кислоты, снижения содержания оксидов азота в выхлопном газе и уменьшения абсорбционного объема.

Поставленная задача достигается способом получения азотной кислоты, включающим окисление аммиака, охлаждение нитрозного газа с образованием конденсата азотной кислоты, отбеливание его отдувкой растворенных оксидов азота и подачу охлажденного отбеленного конденсата, продувочных газов и охлажденного нитрозного газа на стадию абсорбции с получением азотной кислоты.

Осуществление предлагаемого способа производства азотной кислоты рассмотрим на примере.

В известных способах получения азотной кислоты нитрозные газы перед поступлением в абсорбционную колонну охлаждаются в холодильнике-конденсаторе до температуры 40-60oС, где происходит образование конденсата азотной кислоты содержанием растворенных оксидов азота от 3,0 до 4,5% и с таким содержанием оксидов конденсат подается на тарелку в среднюю часть абсорбционной колонны.

Охлажденные нитрозные газы поступают под первую тарелку абсорбционной колонны, откуда осуществляется отвод готовой продукционной азотной кислоты. Содержание растворенных оксидов азота в продукционной кислоте изменяется в тех же пределах от 3,0 до 4,5%, что и в конденсате азотной кислоты.

Подача в среднюю часть абсорбционной колонны до половины объема производимой кислоты в виде конденсата с содержанием растворенных оксидов азота, равным содержанию в продукционной кислоте на первой тарелке, делает малоэффективной работу системы абсорбции от низа колонны до места подачи конденсата азотной кислоты.

Подача значительного количества конденсата с высоким содержанием оксидов азота в среднюю часть системы абсорбции позволяет сделать вывод, что именно содержание растворенных оксидов азота в конденсате азотной кислоты и степень их переработки в системе абсорбции являются основными факторами, определяющими содержание оксидов азота в выхлопных газах после абсорбционной колонны.

С целью уменьшения выбросов оксидов азота в окружающую среду на орошение абсорбционной колонны подается определенное количество воды, позволяющее снизить содержание оксидов азота в выхлопных газах за счет их абсорбции.

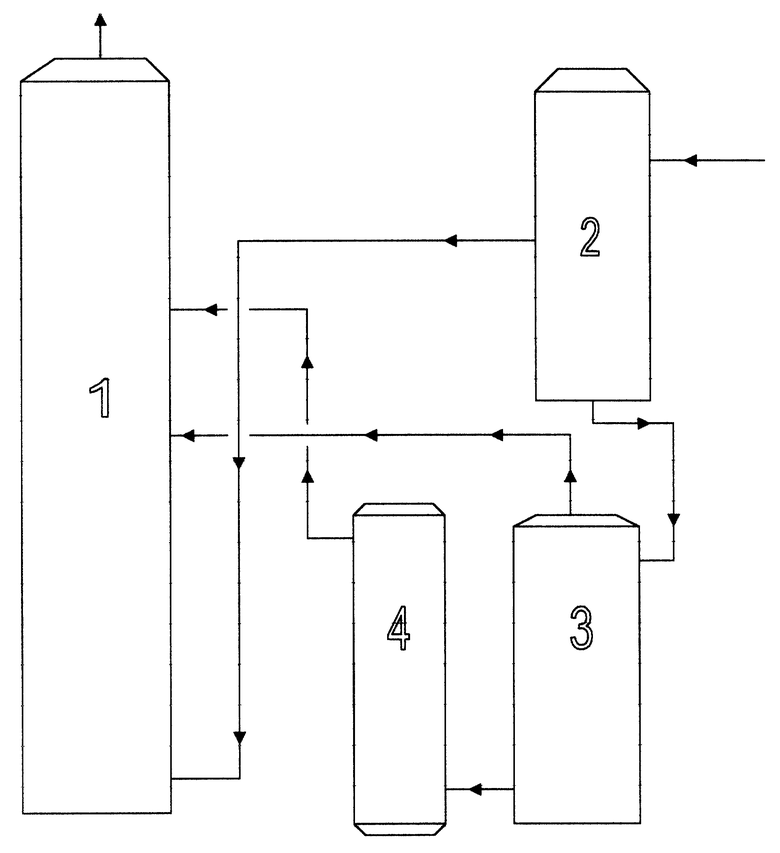

В предлагаемом способе производства азотной кислоты (схема 1) конденсат азотной кислоты после холодильника-конденсатора 2 поступает в продувочную колонну 3, где происходит отдувка растворенных оксидов азота до содержания не более 0,1%. Отдувка осуществляется частью воздуха после компрессора, подающего воздух в технологическую систему получения азотной кислоты. Продувочные газы после колонны 3 с отдутыми оксидами азота поступают в абсорбционную колонну 1 и используются в системе абсорбции как дополнительный источник кислорода. По потокам воздуха и продувочных газов продувочная колонна 3 включена в схеме производства параллельно продувочной колонне продукционной кислоты, не показанной на схеме. Отбеленный и охлажденный в теплообменнике 4 конденсат подается на тарелку абсорбционной колонны 1, где происходит поглощение оксидов азота из газовой фазы, т. к. парциальное давление оксидов азота в газовой фазе абсорбционной колонны больше, чем над отбеленным конденсатом.

При поглощении отбеленным конденсатом оксидов азота из газовой фазы содержание их в жидкой фазе будет возрастать равномерно сверху вниз, что исключит резкие изменения содержания оксидов азота в газовой фазе и равномерное уменьшение их снизу вверх за счет образования азотной кислоты в жидкой и газовой фазе. Концентрация кислоты за счет реакции образования кислоты будет увеличиваться сверху вниз, достигая самой высокой на первой тарелке абсорбционной колонны.

Использование отбеленного конденсата азотной кислоты в качестве абсорбента оксидов азота является более эффективным средством, чем вода, используемая на действующих производствах для орошения абсорбционных колонн. Растворимость окиси азота в воде мала и коэффициент поглощения - объем газа, поглощенный одним объемом жидкости, при температуре 20oС равен 0,047, а при температуре 40oС - 0,035. Коэффициент поглощения окиси азота растворами азотной кислоты, каким является отбеленный конденсат после холодильника-конденсатора, при температуре 25oС и концентрации 12% составляет 4,2, а при 65% - 9,2 [1].

Концентрация конденсата азотной кислоты после холодильника-конденсатора составляет от 38-44%. При таких концентрациях количество поглощенной окиси азота отбеленным конденсатом азотной кислоты превышает по сравнению с водой в 100 раз и больше. Следовательно, количество непоглощенных оксидов азота после тарелки с отбеленным конденсатом азотной кислоты существенно уменьшается, что позволит сократить количество воды, подаваемой на орошение абсорбционной колонны.

Так, 1 м3 58% азотной кислоты содержит 786,48 кг моногидрата кислоты и 569,52 кг воды, из которых 224,7 кг - реакционная вода, а 344,82 кг - количество воды, подаваемое на орошение. Подача отбеленного конденсата в систему абсорбции позволит сократить количество воды, подаваемой на орошение, не менее чем на 130 кг на каждый кубический метр 58% азотной кислоты и получить продукционную кислоту концентрацией 64% и более при одновременном снижении содержания оксидов азота в выхлопном газе после колонны менее 0,09% при действующей норме - 0,11%.

Применение в качестве абсорбента отбеленного конденсата азотной кислоты позволит существенно повысить концентрацию продукционной кислоты, уменьшить абсорбционный и окислительный объем за счет интенсификации процесса абсорбции при одновременном улучшении степени переработки оксидов азота в кислоту.

Источники информации

1. Атрощенко В.И., Каргин С.И.

Технология азотной кислоты. М.: Химия. 1970 г.

2. Авторское свидетельство СССР 197530, кл. С 01 В 21/40, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2203851C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2241663C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| Способ переработки оксидов азота в неконцентрированную азотную кислоту | 1989 |

|

SU1668291A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Способ получения азотной кислоты | 1981 |

|

SU1031896A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1971 |

|

SU321470A1 |

Изобретение относится к производству азотной кислоты. Способ получения азотной кислоты включает окисление аммиака кислородом воздуха, охлаждение нитрозных газов с образованием конденсата азотной кислоты, подачу его на стадию абсорбции с получением неконцентрированной азотной кислоты с последующей ее отбелкой в продувочной колонне. Конденсат азотной кислоты подвергают отбелке и после охлаждения отбеленный конденсат и продувочные газы подают на стадию абсорбции охлажденных нитрозных газов. Технический результат состоит в увеличении концентрации продукционной азотной кислоты, снижении содержания оксидов азота в выхлопных газах. 1 ил.

Способ получения азотной кислоты, включающий окисление аммиака кислородом воздуха, охлаждение нитрозных газов с образованием конденсата азотной кислоты, подачу его на стадию абсорбции с получением неконцентрированной азотной кислоты с последующей ее отбелкой в продувочной колонне, отличающийся тем, что конденсат азотной кислоты подвергают отбелке и после охлаждения отбеленный конденсат и продувочные газы подают на стадию абсорбции охлажденных нитрозных газов.

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU197530A1 |

| DE 1911200 А, 10.02.1972 | |||

| DE 2002791 А, 31.08.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫвсЕСОюс;:,.,:>& ПАТЕНТНО -^^TE)фичEGI:^пБИБЛИОТЕКА | 0 |

|

SU175492A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 0 |

|

SU183194A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

| Способ получения азотной кислоты | 1981 |

|

SU1031896A1 |

Авторы

Даты

2002-06-27—Публикация

2000-08-10—Подача