М

00 со

Изобретениз относится к способу получения Фосфорной кислоты сернокислотным разложением фосфатного сырья и может быть использовано в производстве минеральных удобрений.

Известен способ получения фосфорной кислоты путем разложения фосфатного сырья оборотной фосфорной кислотой (13-47% последующей обработкой образо&авшейся пульпы монокальцийфосфаха серной кислотой при мольном соотношении кисло,ты к кальцию в сырье, равном (0,9-1):1, кристаллизацией сульфата кальция и отделением продукта от осадка сульфата кальция фильтрацией.

Получают фосфорную кислоту концентрацией 35i,-50% выходом пя1иокиси фосфора 95-96%. Время разложения сырья фосфорной кислотой 2-5 ч Cl .

Недостатками способа являются Повышенное время разложения сырья и невысокий выход продукта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения фосфорной кислоты, заключающийся в разложении фосфатного сырья оборотной фосфорной кислотой в. присутствии соединений щелочных металлов с пocлeдs щeй обработкой образовави1ейся пульпы монокальцийфосфата серной кислотой при мольном соотношении серной кислоты к оксиду кальция в сырье, равном (1,011,03):1.

Подучают фосфорную кислоту концентрацией 48% Р2О5 выходом 96%. Время разложения сырья фосфорной кислотой составляет 1,2-1,7 ч, расход соединений щелочных металлов (карбонатов) 1-5% от веса сйрья 2

Недостатками известного способа являются невысокий выход пятиокиси фосфора и повшаенное время разложения сгырья.

цель изобретения - сокращение времени разложения сырья и повышение выхода пятиокиси фосфора в продукт.

Поставленная цель достигается тем, что согласно способу, заключающемуся в разложении фосфатного сырья оборотной фосфорной кислотой в присутствии добавки и последующей Обработкой ;образовавшейся пульпы монокальцийфосфата серной кислотой; кристаллизации сульфата калция и отделении продукта от осадка сульфата кальция фильтрацией, в качестве добавки берут азотную кислоту, концентрацию которой в жидкой фазе пульпы поддерживают равной 0,2-2,9 мас.%, а обработку серной кислотой ведут при мольном соотношении серной кислоты к оксиду кальция в сырье, равном (0,95-0,99):.

Предлагаемый способ позволяет сократить время разложения сырья оборотной фосфорной кислотой до 0,5-1 ч, повысить выход пятиокиси фосфора в продукт до 97-98%. При этом коэффициент разложения сырья составляет 99%, коэффициент отмывки 98-99%, удельный съем фосфогипса 1300-1500 кг/м.ч.

0

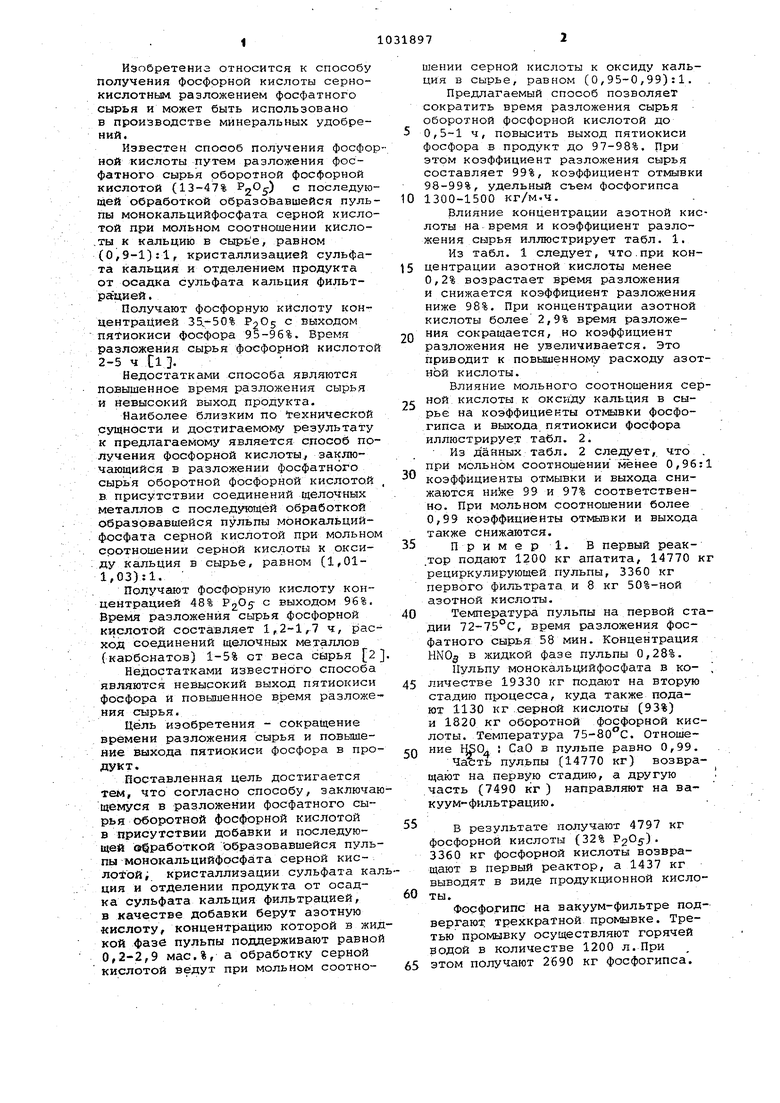

Влияние концентрации азотной кислоты на время и коэффициент разложения сырья иллюстрирует табл. 1.

Из табл. 1 следует, что.при концентрации азотной кислоты менее

5 0,2% возрастает время разложения и снижается коэффициент разложения ниже 98%. При концентрации азотной кислоты более 2,9% время разложения сокращается, но коэффициент

0 разложения не увеличивается. Это приводит к повышенному расходу азотной кислоты.

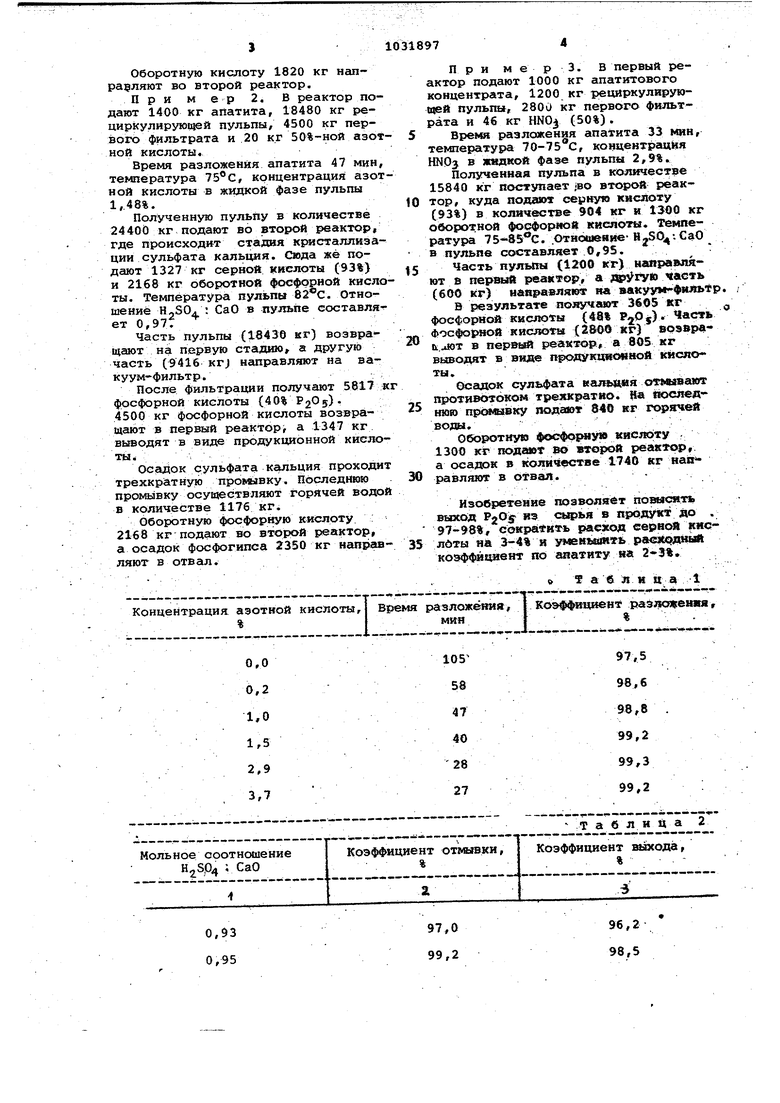

Влияние мольного соотношения серной кислоты к окскду кальция в сы5рье на коэффициенты отмывки фосфогипса и выхода пятиокиси фосфора иллюстрирует табл.. 2.

Из данных табл. 2 следует, что . при мольном соотношении менее 0,96:1

0 коэффициенты отмывки и выхода снижаются HHke 99 и 97% соответственно. При мольном соотношении более 0,99 коэффициенты отмывки и выхода также снижаются.

5

Пример 1. В первый реак.тор подают 1200 кг апатита, 14770 кг рециркулирующей пульпы, 3360 кг первого фильтрата и 8 кг 50%-ной азотной кислоты.

0

Температура пульпы на первой стадии 72-75°С, время разложения фосфатного сырья 58 мин. Концентрация ШОд в жидкой фазе пульпы 0,28%.

Пульпу монокальцийфосфата в ко- 5 личестве 19330 кг подают на вторую стадию процесса, куда также подают ИЗО кг серной кислоты (93%) и 1820 кг оборотной фосфорной кислоты. Температура 75-80 с. Отношение iSP- СаО в пульпе равно 0,99.

Часть пульпы (14770 кг) возвращают на первую стадию, а другую часть (7490 кг ) направляют на вакууМ фильтрацию.

В результате получают 4797 кг фосфорной кислоты (32% 3360 кг фосфорной кислоты возвращают в первый реактор, а 1437 кг выводят в виде продукционной кислоты.

Фосфогипс на вакуум-фильтре подвергают трехкратной промывке. Третью промывку осуществляют горячей водой в количестве 1200 л. При

этом получают 2690 кг фосфогипса.

Оборотную кислоту 1820 кг напра ляют во второй реактор.

При м ер 2. В реактор подают 1400 кг апатита, 18480 кг рециркулируюгцей пульпы, 4500 кг первого фильтрата и 20 кг 50%-ной азотной кислоты.

Время разложения апатита 47 мин, температура , концентрация азотной кислоты в жидкой фазе пульпы 1,48%.

Полученную пульпу в количестве 24 400 кг подают во второй реактор, где происходит стадия кристаллизации сульфата кальция. Сюда же подают 1327 кг серной кислоты (93%) и 2168 кг оборотной фосфорной кислоты. Температура пульпы . Отношение Н,30л : СаО в пульпе составля- ет 0,97.

Часть Пульпы (18438 кг) возвращают на первую стадшо а другую часть (9416 Krj направляют на вакуум-фильтр.

После фильтрации получают 5817 к фосфорной кислоты (40% Р2О5)4500 кг фосфорной кислоты возвращают в первый реактору а 1347 кг выводят в виде продйкционной киело ты-; / л - . Осадок сульфата кальция проходит трехкратную промывку. Последнюю промывку осуществляют горячей водой в количестве 1176 кг.

Оборотную 4юсфорную кислоту : 2168 кг подают во второй реактор, а осадок фосфогипса 2350 кг направляют в отвал. Концентрация азотной кислочи

При м е р 3. В первый реактор подают 1000 кг апатитового концентрата, 1200 кг рециркуларующей пульпы, 2800 кг первого фильтрата и 46 кг HNOj (50%).

BpetiBi разложения апатита 33 мин, теютература 70-75 С, концентрация НЫОэ в жидкой фазе пульпы 2,9%

Полученная пульпа в количестве 15840 кг поступает jBO второй реакoтор, куда аодлвоу серную кислоту (93%) в количестве 904 кг и 13iJO кг оборотной фосфорной кислоты. Температура 7 . ртношея| е Н ,jSO - С аО в пульпе составляет 0,95.

Часть пулыты (1200 кг) направля5ют в первый реактор, а Часть (600 кг) нааравляюФ яа вакуум-фильтр.

В результате пояучгыот 3605 кг

фосфорной кислоты (48% ) Фосфорной кислоты (2MQ кг) врэвраь.оют в первый реактор, а 805 кг выводят в виде продукцноийой кислоты. -- ;

Осадок сульфата отмывают противотоком треякратйо. tfe йослед5нюю проалайку людайэт 840 кг

воды. - - ;

Оборотную фосфорну кислоту . 1300 кг подгнет во «горой реактор,. а осадок в количестве 1740 кг нап

0 равля1от в отвал.

Изобретение позволяет погшсмть выход Og К9 аьфья в продукт до . 97-98%, сокра нть расход верной кислдты на 3-4% и уме№ьш1ть раеэердвый

5 коэффициент по ааатиту на 2-3%

о 5 а б л и ц а 1 Время разложения, Коэффициент разло«ен1гя, % V . . мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1982 |

|

SU1057414A1 |

| Способ получения фосфорной кислоты | 1981 |

|

SU1011509A1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ ИЗ ЖЕЛВАКОВЫХ ФОСФОРИТОВ | 1998 |

|

RU2120405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2373143C1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1171419A1 |

| Способ получения фосфорной кислоты | 1981 |

|

SU1033428A1 |

| Способ получения фосфорной кислоты | 1979 |

|

SU872454A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU842018A1 |

| Способ получения фосфорной кислоты | 1981 |

|

SU1002235A1 |

СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ путем разложения фосфатного сырья оборотной фосфорной кислоэгой в присутствии добавки с последующей обработкой образовавшейся пуяьпы шккжальцийфосфата серной кислотой, кристаллизацией сульфата кдльция и отделением продукта от осадка сульфата кальция фильтрацнг ей, о т я и ч а ю

0,93

0,95

т а б л и ц а 2

96,2

97,0 98,5 99,2

1031897

2

0,9699,098,2

0,9799,197,9

0,9998,597,2

1Д97,595,0

Продолжение табл 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4196172, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТБ! | 0 |

|

SU264367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-26—Подача