В настоящее время разрезка металлических, в частности ферроникелезых трубок (диаметром до Злш и длиною от 5ао 25 льк), предназначенных для стеклянных проходных изоляторов, производится на токарных станках. Такой способ разрезки мало производителен.

Предлагаемый автоматический отрезной станок обладает значительно более высокой производительностью. Это достигается благодаря тому, что в станке, с целью отламывания предв1аритель(но надрезанной дисковым ножом трубки на вращающейся головке, несущей дисковые ножи, на некотором расстоянии от плоскости разрезки установлены в дву.х параллельных плоскостях расположенные по обе стороны от оси головки неподвижный регулируемый упор ц радиально подвижной нажимной сухарь. С целью осуществления периодического радиального движения сухаря в процессе вращения головки QH установлен на поворотной каретке, находящейся под воздействием помещенного На головке коромысла, кинематически связанного через скользящую муфту с приводиым кулачковым механизмом станка.

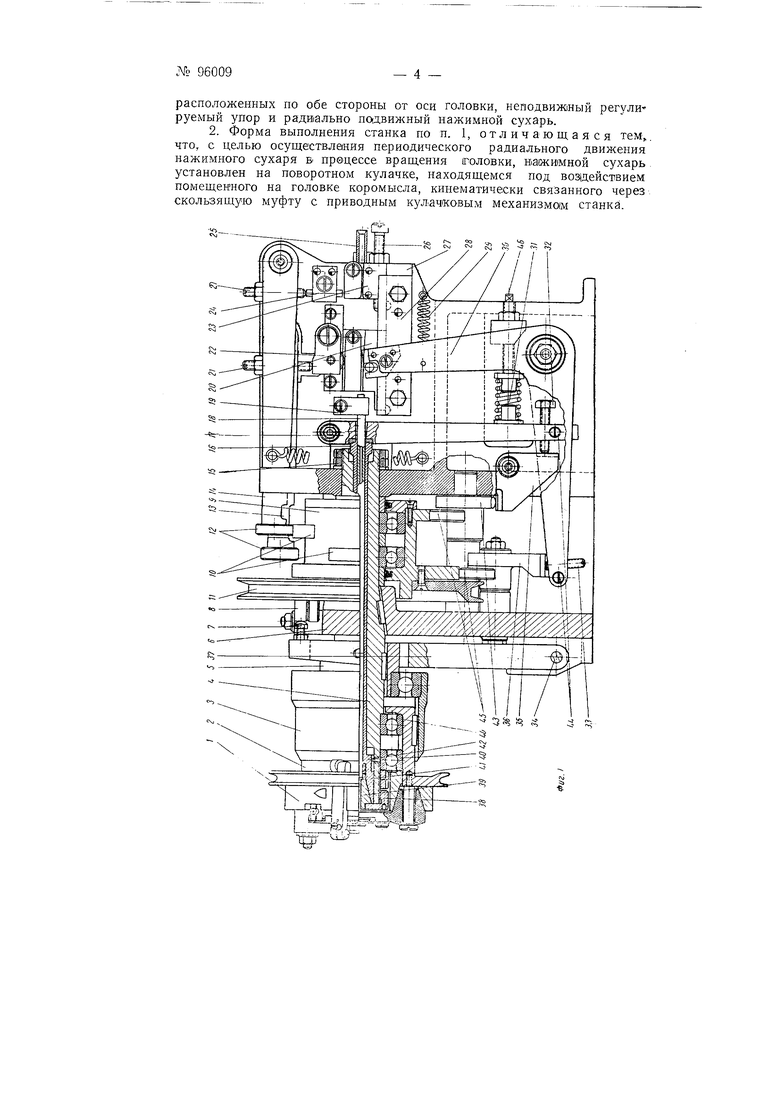

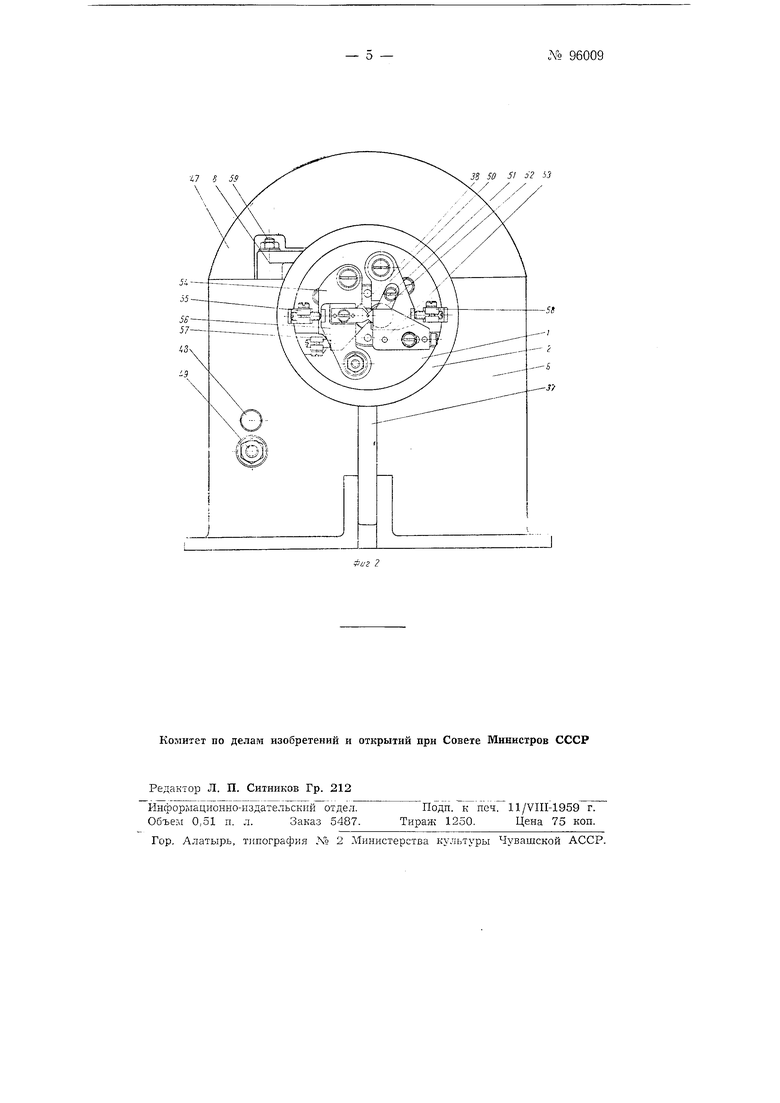

На фиг. 1 изображен описываемый авто гатический станок; на фиг. 2-головка CTHHKia.

Принятые Обозначения позиций: /-фланец головки, 2-корпус головки, 3-конусная втулка, 4-щпиндель, 5-направляющая втулка, 6-корпус автомата, 7--регулировочный винт, 8- кулиса подачи . 9-распредс-тительный бара.бан, 10-кулачки, 11-щкив распределительного барабана, 12-ролики рычага, 13-рычаг зажима каретки, 14-рычаг заднего зажима, 15-гайки шпинделя, 16-толкатель, 17-рычаг переднего зажима трубки, 18-направляющая трубка, 19-кронштейн напр.авдяющей трубки, 20-каретка подачи трубки, 21-регулировочные винты, 22-ролик К)аретки, 23-задний зажим, 24-направляющая щтока, 25- приеМНая трубка, 26-устано№ 96009,- 2 -вочный винт подачи, 27-направляющая каретки, 28-боковая направляющая каретки, 29-пружина, 30-рычаг подачи, 31-пружина, 32 и 33-регулировочные винты, 34-ось, 35--рычаг, 36-(кулиса подачи трубки, 37-рычаг подачи режущего ролика, 38-упорная гайка, 39-кулачки переднего 31ажима трубки, (-шариковые падщипники, 41-втулки зажима кулачков, 42-пружина, 43-кулиса зажима трубки, 44-стопорные винты, 45-ролики, 46-регулир01вочный винт пружины, 47-кожух, 48-ось кулисы трубки, 5-ось кулисы подачи трубки, 50-кулачок режущего ролика, 51-режущий ролик, 52-пружина, 53-упор лО(Мателя, 54-упор ролика, 55-рычаг ломателя, 56-кулачок ломателя, 57-регЗлировочный винт упора, 58- рычаг кулачка ролика, 5.9-ось кулисы подачи режущего ролика.

На корпусе 6 станены монтируются все узлы автомата. Она может быть литой или сварной. Шпиндель 4 является осью, на которой вращаются головка и распределительный .барабан 9. В шпинделе имеется отверстие, в котором помещается толкатель 16, а в нем направляющая трубка 18. На переднем конце шпинделя имеется резьба для упорной гайки 38 переднего зажима. Внутри переднего конпа шпинделя помещаются три кулачка зажима 39 с конусной зажимной втулкой 4.

В средней части шпинделя, по наружному диаметру, имеется конус, который при монтаже входит в отверстие старинны и затягивается гайками 15. Головка станка (фиг. 2) вращается на двух шариковых подшипниках и предназначена для надрезания и отламывания . Она состоит из корпуса 2 и фланца 1, иа котором крепятся кулачки 50 и 56, упоры 53 и 54, рычаги 55 и 38. Кулачок 50 ролика вращается в конусном гнезде фланца /, а движение нолучает от конусной втулкн 3 через рычаг 58.

Отход кулачка 50 ролика во время подачи трубки происходит за счет центробежной силы. Режущий ролнк 51 крепится пружиной 52. К -лачок 56 ломателя вращается яа цилиндрическом пальце и получает движение от конусной втулки 3 через рычаг 55. Кулачок отходит под действием центробежной силы. При переводе .автомата на другую длину трубки под пластннку ломателя подкладываются щлифованные прокладки, соответствующие длине отрезаемой трубки так, чтобы ломатель упирался в трубку в 2-3 миллиметрах от свободного конца.

Места на кулачках 50 и 56, Б которые упираются регулировочные вннты рычагов 55 и 55, армируются пластинками из твердого сплава. Ма рычагах 55 и 58 имеются винты для регулировки глубины врезания ролика к крутизны ломания трубки. Упор 54 ролика закрепляется на голозке при помощи двух ;зин:о;з: рабочая часть кулачка армируется пластинко1 г нз твердого сггдап; и обрабатывается на электроискровом станке (обработка отверстия); окно для ролика прорезается абразивом). При нстиранни нластинки из твердого нроизводится регулгт11овка упора впитом 57). Упор 53 ломателя закрепляется одним винтом и состоит из чолодгл и упора, соедииеииых контро. шпильками. Упор армируется пластинкой из твердого сплава и обрабатывается абразивом. При переводе автомата на другую длину отрезаемой трубки .меняют колодку упора и устанавливают упор так, чтобы надрез приходился по плоскости упора. На каждый размер отрезаемой трубки изготавлизаетея отдельная колодка. При износе пластинки из твердого сплава производится регулировка винтом.

Распределительный барабан 9 вращается на двух шариковых нодшнпниках. На цнлнндрической поверхности имеется четыре кулачка для падачи и зажима трубки. С левого- торца имеется кулачок , для подачи конуаной втулки 3 через кулису 8 и рычаг 37. К кулачку подачи трубки сбоку крепится приводной шкив 11.

Передтт зажим служит для крепления трубки во время отрсааыия и состоит из трех зажимных кулачков 39, конусной втулки 41, упорной гайки 38 и толкателя 16. Зажим получает усилие от пружины 31 через толкатель 16 и рычаг 17- Разжатие происходит от распределительного барабана 9 через кулису 43 и рычаг 17.

Механизм подачи трубки обеспечивает подачу последпей с точностью±ОД мм (точность изготовления заготовок по нормали ±0,2 ММ). Механизм подачи состоит из каретки 20, на которой имеется прижимная планка, а на после|Д юю давит прижимной ролик 22, получающий усилие зажима от пружины рычага 13, сидящего laa одной оси с рычагом 14. Разж,агие его происходит от распределительного барабана 9, который поднимает рычаг 13.

8 каретке находится сменный вкладып, имеющий продольпьп желоб, р1адиус которого равен половине диаметра трубки; такой же желоб имеется на прижимной планке. Такая конструкпия зажима обеспечивает падежное зажатие трубки и исключает ее деформацию.

При пргводе автомата на другой диаметр трубки необходимо сменить вкладыш каретки и прижнмную планку, после чего произвести регулировку положения ролика рычага/5 по отношению к кулачку распределительного барабана 9 винтом 21. Прп износе вкладыша и прижимой плаики производится наладка винтом 1/.

Каретка получает движение от р-аспредел1:тельного барабана через кулисы 36 и рычаг подачи 30. Возврат каретки до упорного регулировочмого 26 нроиззолит прумхмм: -У. Длина отрезаемо трубки устанавливается регулировочным впитом 26. Подача трубки происходит в тот 1момепт, когда передний и задпий зажим разжат, а зажим 1сареткн зажат. Задний зажим 23 с. лля зажатия труб: и в ТО время, когда каретка двигается назад и не дает возмончность каретке проталкивать трубку обратно.

Задннй зажим 23 состоит из корпуса, в который вставляются сменный вкладыш и нрилсимиая иланка. Усилие для зажима рычаг 14 нолучает от пружины и через толкатель давит па прижимную планку. Разжатие происходит при помош.и подъема рьп:ага 4 от распределительного бараба на.

При переводе автомата на другой диаметр трубкн производят замеиу вкладыща и прижимной планки. Для улггвлнвания трубок, разбрасываемых при отрезке, на головку ставится откидной цилиндрическ1-(Г( кожух, rojXu, которого на 0,3 мм не дсходнт до шкнза головкн; снизу имеется отверстие для выхода заготовок в ящик. Электродвигатель устанавливается под столом, на котором установлен станок. Смазка автомата может быть местной и от резервуара, распо-ложснного выню мест смазки.

П р е д м е т изобретен и я

. / втолгатический отрезной станок для разрезки металлических, в частности ферроникелевых, трубок посредством вращающейся с диске п:.:ми :;о:ками головки, установлепной на щпииделе с отверстием дл;; подачи , отличающийся тем. что, с целью отламывания предварительно иадрезащ-юй дископым но1жом трубки на вращаюи1ейся головке несущей дисковые ножи, на некотором расстоянии от плоскости разреза установлены в двух нараллельных плоскостях,

- 3 9600Э

расположенных по обе стороны от оси головки, неподвижный регули руемый упор и радвально подвижный нажимной сухарь.

2. Форма выполнения станка по п. 1, отличающаяся тем,, что, с целью осуществления периодического радиального движения нажимного сухаря в процессе вращения головки, нажимной сухарь, установлен на новоротном кулачке, находящемся под воздействием помещенного на головке коромысла, кинематически связанного черезскользящую муфту с приводным куЛНчковым механизмом станка.

S S9

3S 50 SI о2 53 / / /

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПРУТКОВ | 1970 |

|

SU258250A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| ОДНОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1935 |

|

SU50823A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Автомат для резки электроизоляционных трубок | 1984 |

|

SU1224111A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

Авторы

Даты

1953-01-01—Публикация

1951-09-01—Подача