(5Ю СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНОЛИТЫХ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленолитых огнеупорных брусьев | 1988 |

|

SU1604800A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| Способ изготовления электроплавленных корундовых огнеупоров | 1971 |

|

SU447391A1 |

| Способ получения форстеритовых и форстеритохромитовых огнеупоров | 1985 |

|

SU1260362A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| Способ изготовления плавленолитого бакорового огнеупора | 1988 |

|

SU1712344A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| Способ производства плавленолитых огнеупоров | 1986 |

|

SU1348318A1 |

| Смесь для изготовления стержней в производстве плавленолитых огнеупоров | 1983 |

|

SU1156804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

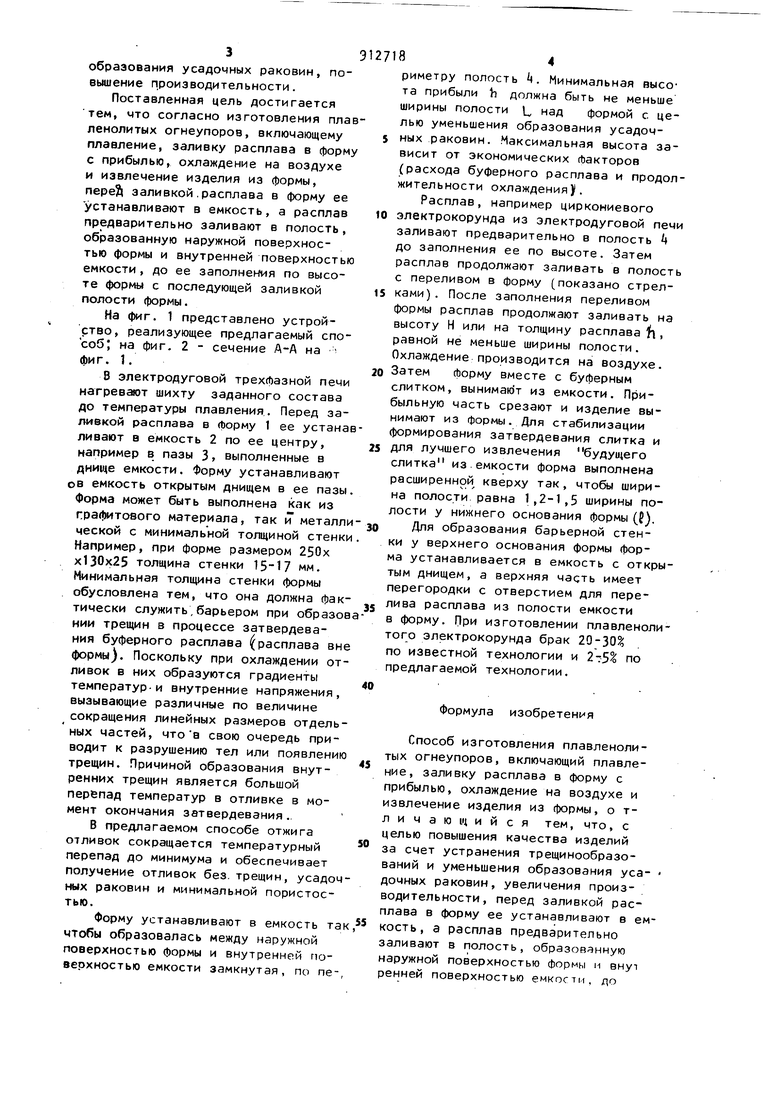

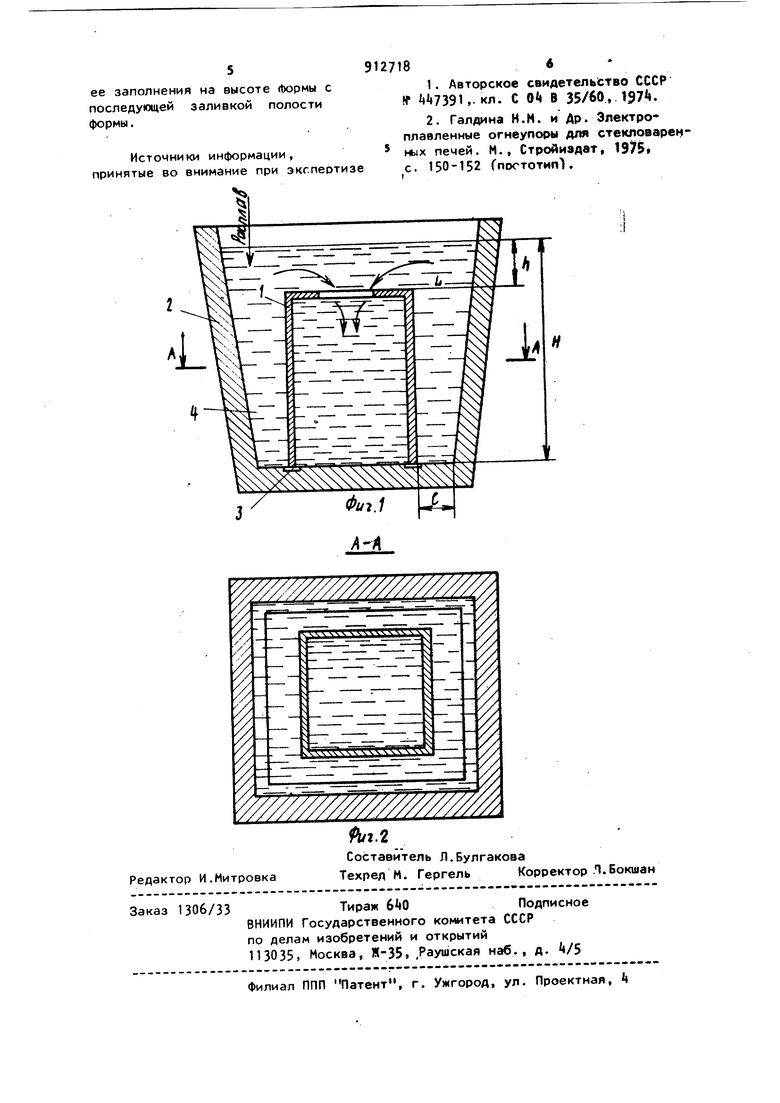

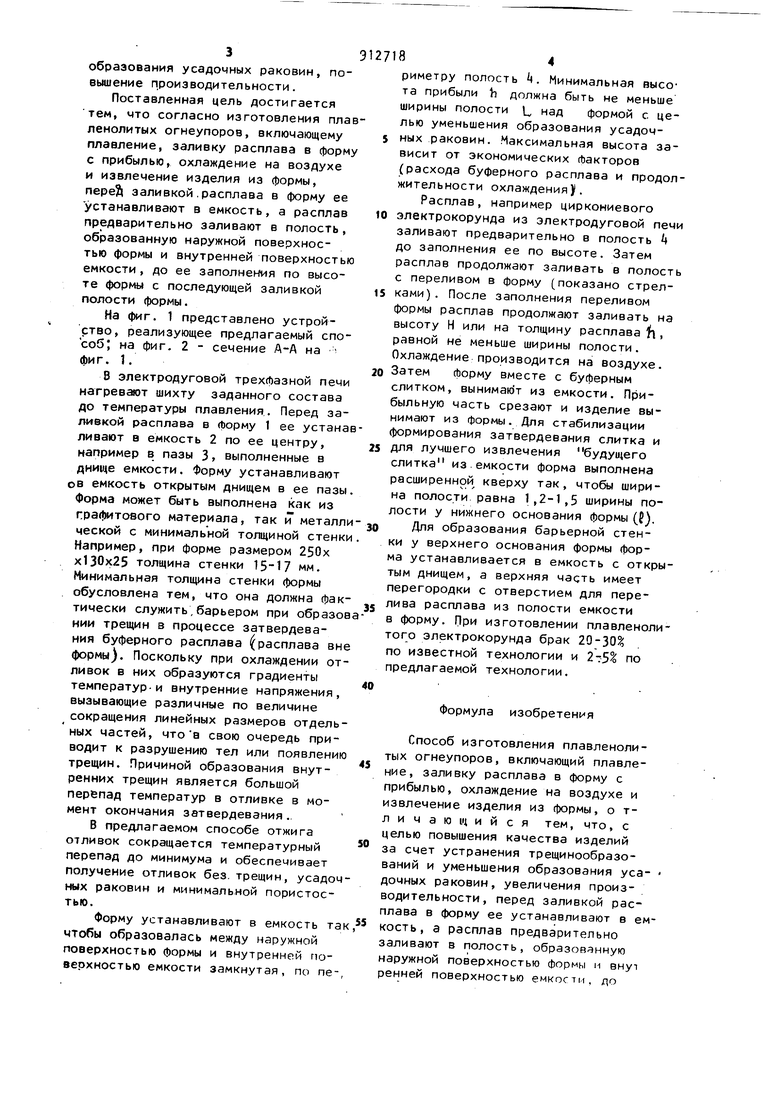

Изобретение относится к производству огнеупоров для футеровки ванн стекловаренных печей, для изготовления шиберных затворов бесстопорной разливки стали, вставок-дозаторов, применяемых при непрерывной разливке стали, и других. Известны способы изготовления пла ленолитых огнеупоров, заключающиеся в проплавлении шихтового материала заданного состава, например в электр дуговых печах, разливку расплава в формы с дальнейшим отжигом 1. Однако отжиг этих изделий осуществляется в термоящиках под слоем термоизоляции. Такой отжиг имеет ряд существенных недостатков: больша длительность (9-10 сут) и низкое качество изделий, главным образом за счет образования в них наружных и внутренних трещин. Отжиг отливок в термоящиках происходит за счет собственной теплоты, заключенной в самой отливке, и поэтому регулирование температурного режима ее охлаждения крайне ограничено. Кроме того, отжиг в указанных условиях требует значительных производственных площадей, не позволяет осуществить полную механизацию процессов литья и отжига и увеличивает запыленность цеха. Наиболее близким к предлагаемому является способ изготовления плавленолитых огнеупоров, включающий плавление, запивку расплава в форму с при&з1лью, охлаждение на воздухе и извлечение изделия из формы12. Недостатка способа являются брак изделий по трещинам (20-30%) , длительное время отжига (2,5-6 сут), низкое качество получаемых изделий, а также непригодность способа для отливки фасонных и малогабаритных изделий. Цель изобретения - повышение качества изделий за счет устранения трещинообразов ний и уменьшения 3 образования усадочных раковин, повышение производительности. Поставленная цель достигается тем, что согласно изготовления плав ленолитых огнеупоров, включающему плавление, заливку расплава в форму с прибылью, охлаждение на воздухе и извлечение изделия из формы, перей заливкой.расплава в форму ее устанавливают в емкость, а расплав предварительно заливают в полость, образованную наружной поверхностью формы и внутренней поверхностью емкости, до ее заполнения по высоте формы с последующей заливкой полости формы. На фиг, 1 представлено устройство, реализующее предлагаемый способ; на фиг. 2 - сечение А-А на - фиг, 1. в электродуговой трехфазной печи нагревают шихту заданного состава до температуры плавления. Перед заливкой расплава в форму 1 ее устана ливают в емкость 2 по ее центру, например в пазы 3, выполненные в днище емкости. Форму устанавливают ов емкость открытым днищем в ее пазы Форма может быть выполнена как из Гра(1то8ого материала, так iT металл ческой с минимальной толщиной стенк Например, при форме размером 250х X130x25 толщина стенки мм. Минимальная стенки формы обусловлена тем, что она должна фак тически служить,барьером при образо НИИ трещин в процессе затвердевания буферного расплава (расплава вн формы). Поскольку при охлаждении от ливок в них образуются градиенты температур-и внутренние напряжения вызывающие различные по величине сокращения линейных размеров отдель ных частей, чтов свою очередь приводит к разрушению тел или появлени трещин. Причиной образования внутренних трещин является большой перепад температур в отливке в момент окончания затвердевания. В предлагаемом способе отжига отливок сокращается температурный перепад до минимума и обеспечивает получение отливок без. трещин, усадо ных раковин и минимальной пористостью. Форму устанавливают в емкость т чтобы образовалась между наружной поверхностью формы и внутренней поверхностью емкости замкнутая, по пе 4 риметру полость . Минимальная высота прибыли h должна быть не меньше ширины полости L над формой с целью уменьшения образования усадочных раковин. .Максимальная высота зависит от экономических Факторов (расхода буферного расплава и продолжительности охлаждения). Расплав, например циркониевого электрокорунда из электродуговой печи заливают предварительно в полость до заполнения ее по высоте. Затем расплав продолжают заливать в полость с переливом в форму показано стрелками). После заполнения переливом формы расплав продолжают заливать на высоту Н или на толщину расплава lH, равной не меньше ширины полости. Охлаждение производится на воздухе. Затем форму вместе с буферным слитком, вынимают из емкости. Прибыльную часть срезают и изделие вынимают из формы. Для стабилизации формирования затвердевания слитка и для лучшего извлечения будущего слитка из емкости форма выполнена расширенной кверху так, чтобы ширина полости равна 1,2-1,5 ширины полости у нижнего основания формы (Р). Для образования барьерной стенки у верхнего основания формы форма устанавливается в емкость с открытым днищем, а верхняя часть имеет перегородки с отверстием для перелива расплава из полости емкости в форму. При изготовлении плавленолитого электрокорунда брак 20-30 по известной технологии и 2-5 по предлагаемой технологии. Формула изобретения Способ изготовления плавленолитых огнеупоров, включающий плавление, заливку расплава в форму с прибылью, охлаждение на воздухе и извлечение изделия из формы, о тличающийся тем, что, с целью повышения качества изделий за счет устранения трещинообразований и уменьшения образования уса- дочных раковин, увеличения производительности, перед заливкой расплава в форму ее устанавливают в емкость, а расплав предварительно заливают в полость, образованную наружной поверхностью формь i-i внут ренней поверхностью емкости, до

Авторы

Даты

1982-03-15—Публикация

1979-10-05—Подача