Изобретение относится к нефтехимической промышленности, точнее к процессу получения изопрена из изобутилена и формальдегида.

В указанном процессе весьма актуальной является задача по снижению потерь изопрена, происходящих на стадии разделения продуктов масляного слоя конденсата контактного газа катализата расщепления 4,4-диметилдиоксана-1,3 (ДМД).

Известен способ разделения масляного слоя катализатов расщепления ДМД, заключающийся в следующем.

Органическая фаза (масляный слой) из отстойника поступает на отмывную колонну, в которой происходит извлечение растворенного формальдегида водой. Отмытый продукт направляется на ректификационную колонну, где "легкие продукты", в основном изобутилен и изопрен, отделяются от неразложенного ДМД и других менее летучих продуктов. Полученная изопренизобутиленовая фракция подается в ректификационную колонну, в качестве погона которой отбирается высококонцентрированный изобутилен, возвращаемый на синтез ДМД, или расходуемый на иные нужды.

Кубовый остаток из колонны изопрен-сырец поступает на узел четкой ректификации от высококипящих примесей, который состоит из двух последовательно соединенных эффективных колонн. На колоннах происходит отделение целевого продукта от основных количеств примесей, наиболее вредных с точки зрения последующего процесса полимеризации изопрена циклопентадиена и карбонильных соединений. Последние подвергаются дополнительной водной отмывке в промывной колонне.

Кубовый остаток ректификационной колонны доисчерпывания изопрена содержит до 40% изопрена, а также ряд компонентов, которые могут быть использованы для получения дополнительных количеств целевого продукта.

Указанному способу-прототипу присущ следующий (основной) недостаток; кубовый остаток колонны исчерпывания изопрена выводится из системы, что вызывает потери изопрена и других ценных продуктов.

Целью изобретения является снижение потерь изопрена, не снижая качества изопрена.

Указанная цель достигается при использовании следующей технологии переработки масляного слоя конденсата контактного газа разложения ДМД (см.чертеж).

Масляный слой из отстойника 1 по линии 2 подают в колонну 3 водной отмывки потоком парового конденсата, подаваемого по линии 4. Водную фазу из колонны 3 по линии 5 выводят из системы, а отмытый органический слой по линии 6 поступает в питание ректификационной колонны 7. Кубовый продукт колонны 7 по линии 8 поступает на последовательное выделение более тяжелых фракций, а дистиллат по линии 9 изопрен-изобутиленовая фракция -подают в колонну водной отмывки 10, где ее отмывают паровым конденсатом, подаваемым по линии 11. Водную фазу из колонны 10 по линии 12 выводят из системы, а открытый органический слой по линии 13 подают в питание колонны ректификации 14. Дистиллатом колонны 14 служит изобутилен, выводимый по линии 15. Кубовый продукт колонны 14 представляет собой изопрен-сырец, который по линии 16 поступает в питание колонны четкой ректификации 17. По верху колонны 17 отбирают по линии 18 изопрен-ректификат. Кубовый продукт колонны 17 по линии 19 поступает в питание колонны исчерпывания 20, дистиллат которой подают по линии 21 в рецикл в колонну 17. Кубовый продукт колонны 20 по линии 22 поступает на переработку в питание колонны 23. Дистиллат дополнительной ректификации 23 колонны доисчерпывания по линии 24 рециркулирует в питание колонны 20, а кубовый продукт по линии 25 направляют в колонну 26. Кубовый продукт колонны 26, представляющий из себя смесь высококипящих веществ и ингибитора термополимеризации изопрена по линии 27 выводят из системы. Дистиллат колонны 26 по линии 28 поступает в питание колонны 29, где по верху по линии 30 отгоняют изопрен-изоамиленовую фракцию, рециркулирующую в отстойнике 1. Кубовый же продукт 29, выводимый по линии 21, представляет из себя в основном смесь метиленциклобутана (МЦБ) и пипериленов. Он может быть использован для получения ценных индивидуальных углеводородов.

Основным отличительным признаком данного изобретения является то, что кубовый продукт второй ступени ректификации подвергают дополнительной ректификации с последующим возвратом выделенного при этом дистиллата в питание второй ступени ректификации, в кубовый продукт дополнительной колонны ректификации 26 по линии 32 добавляют метилдигидропиран в количестве 1-20 мас. и полученную смесь подвергают ректификации в колонне 5, выделенный при этом дистиллат направляют на последующую ректификацию в колонну 29 и дистиллят выделенный при последующей ректификации возвращают в отстойник 1.

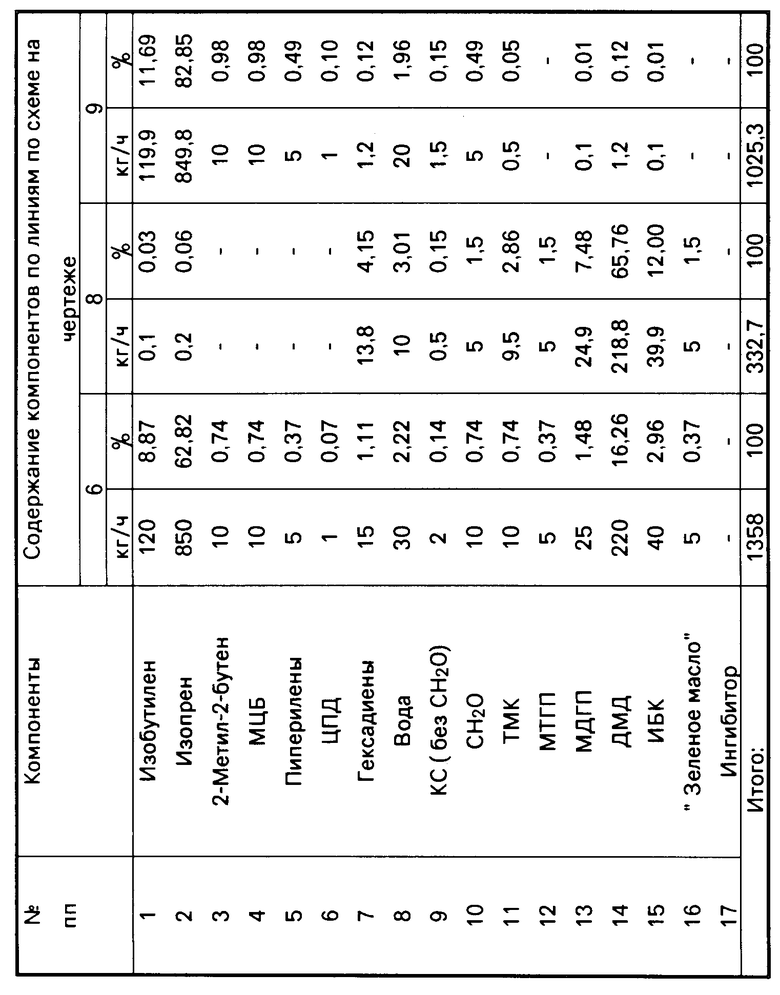

П р и м е р 1 (см.чертеж). Отмытый масляный слой конденсата контактного газа разложения ДМД (по линии 4) поступает в питание ректификационной колонны 7 (количество тарелок 50 шт, флегмовое число 1,5, давление верха 3 атм, температура верха -45оС, температура куба 120-130оС). Количество масляного слоя 1358 кг/ч. Масляный слой содержит, кг/ч изобутилен 120; изопрен 850; 2-метил-2-бутена (ТМЭ) 10; МЦБ 10; пиперилены 10; циклопентадиен (ЦПД) 1; гексадиен 15; вода 30; КС (без СН2О) 2; СН2О 10, триметилкарбинол (ТМК) 10; метилентетрагидропиран (МТГИ) 5; метилдигидропиран (МДГП) 25; ДМ 220; изобутенилкарбинол ИБК 40; "зеленое масло" 5. Из куба колонны 7 выводят 332,7 кг/ч по линии 8 тяжелой фракции, содержащей, кг/ч изобутилен 0,1; изопрен 0,2; гексадиены 13,8; вода 10; карбонильные соединения (КС) (без СН2О) 0,5; СН2О 5; ТМК 9,5; МТГП 5; МДГП 24,9; ДМД 218,8; ИБК 39,9; "зеленое масло" 5.

Дистиллат колонны 7 по линии 13 в количестве 1025,3 кг/ч направляют в питание колонны 10 на водную отмывку. Температура парового конденсата, подаваемого по линии 11 на отмывку 15-20оС, массовое соотношение паровой конденсат масляный слой 1:(0,8-1,5). Водную фазу из колонны 10 по линии 12 выводят из системы.

Отмытый масляный слой из колонны 10 по линии 13 в количестве 1018,5 кг/ч, содержащий, кг/ч: изобутилен 119,9; изопрен 849,5; ТМЭ 10; МЦБ 10; пиперилен 5; ЦПЦ 1; гексадиен 1,2; вода 20; КС (без СН2О) 0,5; СН2О 0-0,2; ТКМ 0,01; МГДП 0,1; ДМД 1,0; ИБК 0,09, поступает в питание колонны 14. Ректификационная колонна 14 (50 тарелок) работает при флегмовом числе 3, давление верха 4 атм, температура верха 40оС, температура куба 60-65оС. По верху колонны 14 по линии 15 отбирают 128,2 кг/ч, фракции изобутилена-ректификата, содержащего, кг/ч: изобутилен 119,6; изопрен 0,5; вода 8, КС (без СН2О) 0,05; СН2О 0,05. Кубовый продукт колонны 14 по линии 16 в количестве 890,3 кг/ч, содержащий, кг/ч: изобутилен 0,3; изопрен 849; триметилэтилен (ТМЭ) 10; МЦБ 10; пиперилен 5; ЦПД 1; гексадиен 1,2; вода 12; КС (без СН2О) 0,45; СН2О 0,15; ТМК 0,01; МДГП 0,1; ДМД 1,0; ИБК 0,09, поступает в питание ректификационной колонны 17. Колонна четкой ректификации 17 (70 тарелок) работает при флегмовом числе 8-10, атмосферном давлении, температура верха 34-36оС, куба 45-50оС. Дистиллат колонны 17 изопрен-ректификат по линии 18 в количестве 854,24 кг/ч, содержащий кг/ч: изобутилен 0,3; изопрен 838; ТМЭ 5,5; МЦБ 0,03; пиперилены 0,1; ЦПД 0,1; гексадиены 0,01; вода 10; КС (без СН2О) 1; СН2О 0,1, выводят на стадии водной отмывки, химочистки и полимеризации. Кубовый продукт колонны 17 по линии 19 в количестве 84,94 кг/ч, содержащий, кг/ч: изопрен 44; ТМЭ 11,5; МЦБ 11,67; пиперилен 6,8; ЦПД 0,9; гексадиены 1,24; вода 7; КС (без СН2О) 0,55; СН2О 0,03; ТМК 0,01; МДГП 0,1; ДМОД 1,0; ИБК 0,09, поступает в питание ректификационной колонны исчерпывания 20. Колонна исчерпывания 20 (50 тарелок) работает при флегмовом числе 3, атмосферном давлении, температуре верха 38-40оС, куба 60-65оС. Дистиллат колонны 20 по линии 21 в количестве 49 24 кг/ч, содержащий, кг/ч: изопрен 33; ТМЭ 7; МЦБ 1,7; пиперилены 2,0; ЦПД 0,2; гексадиены 0,1; вода 5; КС (без СН2О) 0,20; СН2О 0,04, поступает в рецикл в колонну четкой ректификации 17. Кубовый продукт колонны исчерпывания 20 по линии 22 в количестве 52,07 кг/ч, содержащий, кг/ч: изопрен 22; ТМЭ 6; МЦБ 10,47; пиперилены 5,9; ЦПД 0,8; гексадиены 1,28; вода 4; КС (без СН2О) 0,4; СН2О 0,02; ТМК 0,01; МДГП 0,1; ДМД 1,0; ИБК 0,09, поступает в питание дополнительной ректификационной колонны колонны доисчерпывания 23. Колонна 23 (50 тарелок) работает при флегмовом числе 5, атмосферном давлении, температуре верха 40-42оС, куба 65-70оС. Дистиллат колонны доисчерпывания 23 в количестве 16,27 кг/ч, содержащий кг/ч: изопрен 11; ТМЭ 1,5; МЦБ 0,5; пиперилены 1,0; ЦПД 0,1; гексадиены 0,09; вода 2,0; КС (без СН2О) 0,05; СН2О 0,03, поступает в рецикл в питание колонны исчерпывания 20. Кубовый продукт колонны 23 по линии 25 в количестве 36,06 кг/ч, содержащий, кг/ч: изопрена 11,0; ТМЭ 4,5; МЦБ 9,97; пиперилены 4,9; ЦПД 0,9; гексадиенов 1,19; вода 2; КС (без СН2О) 0,35; СН2О 0,05; ТМК 0,01; МДГП 0,1; ДМД 1,0; ИБК 0,09, поступает в питание ректификационной колонны 26, куда также подается дополнительное количество МДГП (1,9 кг/ч) по линии 32. Таким образом, концентрация МДГП в питании 26 достигает 5,3 мас.

Колонна 26 (20 тарелок) работает при флегмовом числе 1-1,5, атмосферном давлении, температуре верха 40-42оС, куба 140-150оС.

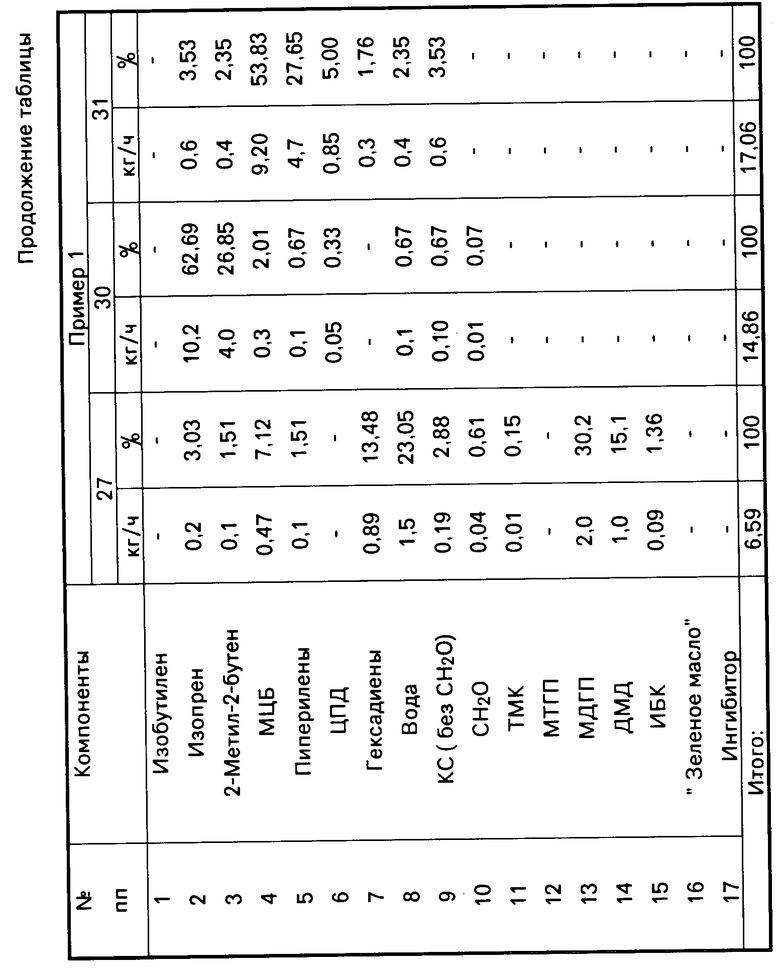

Кубовый продукт колонны 26 по линии 27 в количестве 6,59 кг/ч, содержащий, кг/ч: изопрен 0,2; ТМЭ 0,1; МЦБ 0,47; пиперилены 0,1; гексадиены 0,89; вода 1,5; КС (без СН2О) 0,19; СН2О 0,04; ТМК 0,01; МДГП 2,0; ДМД 1,0; ИБК 0,09, выводят из системы. Дистиллат колонны 27 по линии 28 в количестве 31,37 кг/ч, содержащий, кг/ч: изопрен 10,8; ТМЭ 4,4; МЦБ 9,50; пиперилен 4,8; ЦПД 0,9; гексадиены 0,3; вода 0,5; КС (без СН2О) 0,16; СН2О 0,01, выводят в питание колонны 29. Колонна 29 (50 тарелок) работает с флегмовым числом 15, при атмосферном давлении, температуре верха 35-38оС, температуре куба 45-48оС.

Кубовый продукт колонны 29 по линии 31 в количестве 17,05 кг/ч, содержащий, кг/ч: изопрен 0,6; ТМЭ 0,4; МЦБ 9,20; пиперилен 4,7; ЦПД 0,85; гексадиены 0,3; вода 0,4; КС (без СН2О) 0,6, выводят из системы. Он может быть использован для выделения таких ценных углеводородов, как МЦБ и пиперилены. Дистиллат колонны 29 по линии 30 в количестве 14,86 кг/ч, содержащий, кг/ч: изопрен 10,2; ТМЭ 4,0; МЦБ 0,3; пиперилены 0,1; ЦПД 0,05; вода 0,1 КС (без СН2О) 0,1; СН2О 0,01; направляют в рецикл в отстойник 1.

В результате потери изопрена с кубовыми продуктами колонны 27 и колонны 29 составляют 0,2 кг/ч 1 + 0,6 кг/ч 0,8 кг/ч. В расчете на выработанный изопрен-ректификат это составит · 100% 0,09%

· 100% 0,09%

В течение эксплуатации схемы время ампульной полимеризации изменяется следующим образом: спустя 24 ч 12 мин, далее стабилизируется на уровне 15 мин.

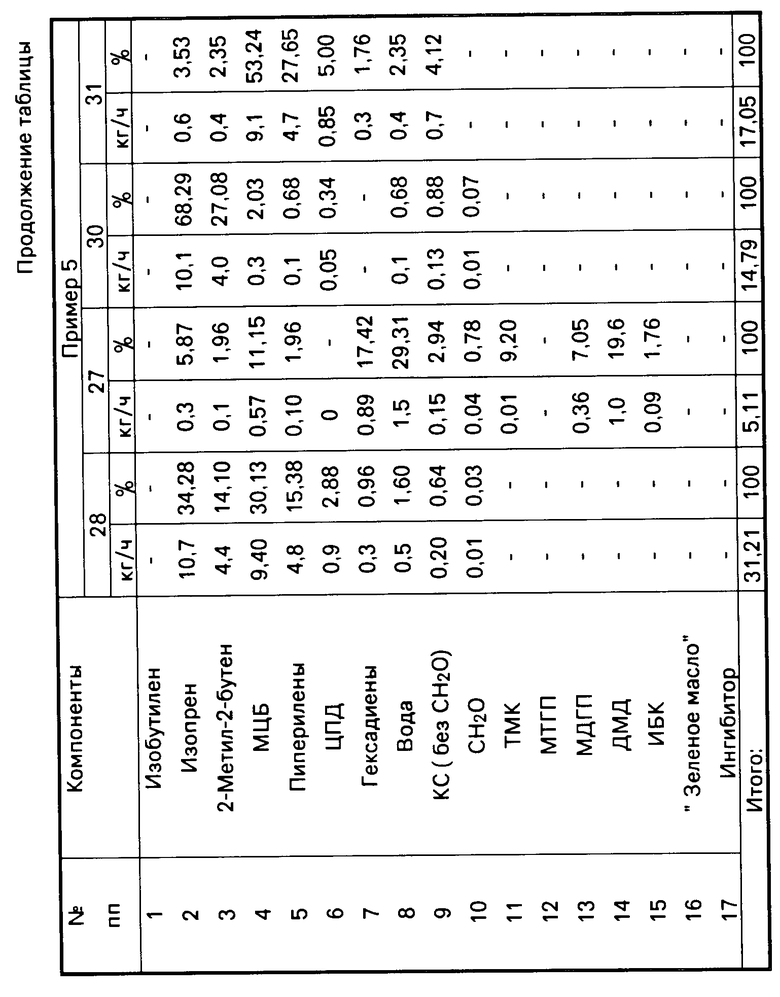

Состав всех упомянутых в примеpе потоков дан в таблице.

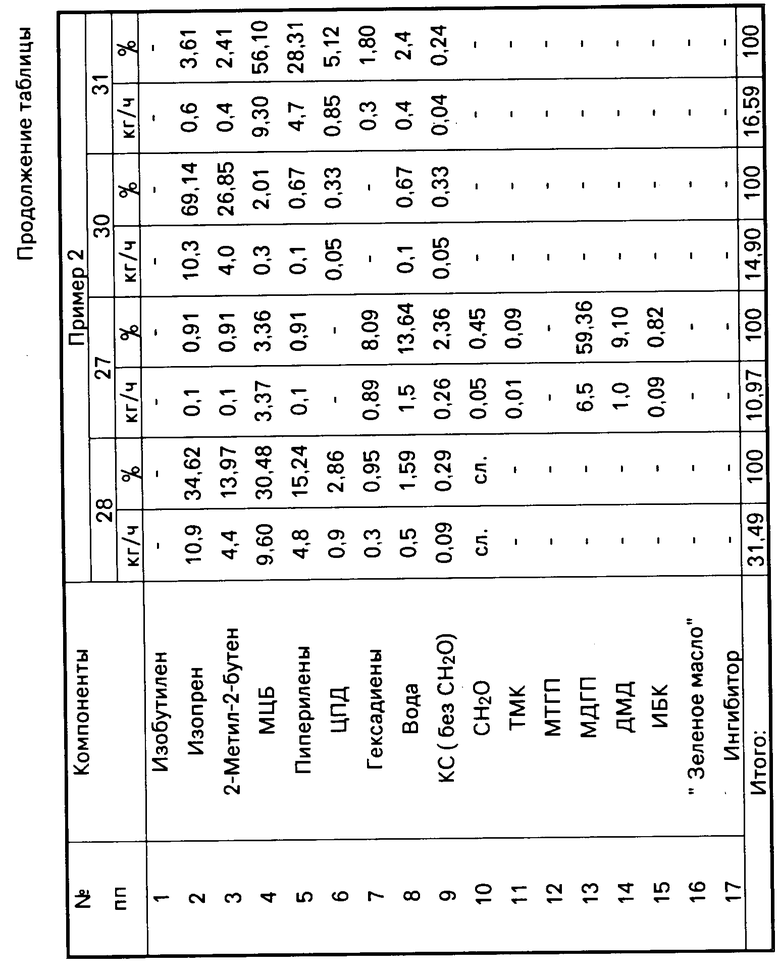

П р и м е р 2 (см.чертеж). Все аппараты работают в условиях примера 1. Кубовый продукт колонны 23, полученный в условиях примера 1, перерабатывается в соответствии с описанием изобретения колонне 26 и колонне 29. Дополнительно в линию питания на колонне 26 входят МДГП в количестве 6,4 кг/ч. Таким образом, концентрация МДГП в питании колонны 26 достигает 15,1 мас. Состав потоков и их количество приведены в табл.1. В результате потери изопрена с кубовыми продуктами колонн 23 и 26 составляют 0,1 кг/ч 0,6 кг/ч 0,7 кг/ч. Потери изопрена в расчете на изопрен-ректификат составят · 100% 0,08%

· 100% 0,08%

Дистиллат колонны 29 по линии 30 в количестве 14,9 кг/ч поступает в рецикл в отстойник 1. В дистиллате содержится 0,33% КС, а формальдегид отсутствует (для сравнения в примере 1 эти цифры составляют 0,67 и 0,07%). В течение эксплуатации схемы время ампульной полимеризации изменяется следующим образом, спустя 24 ч и далее стабилизировалось на уровне 12 мин.

П р и м е р 3 (см.чертеж). Все аппаратуры работают в условиях примера 1. Кубовый продукт колонны 23, полученный в условиях примера 1, перерабатывается в соответствии с описанием по изобретению (см.пример 1) на колоннах 26 и 29. Дополнительно в линию питания на колонну 26 вводят МДГП в количестве 8,9 кг/ч. Таким образом, концентрация МДГП в питании колонны 26 достигает 20 мас. Состав потоков и их количества приведены в таблице. В результате потери изопрена с кубовыми продуктами колонны 26 и колонны 29 составляют 0,1 кг/ч + 0,6 кг/ч 0,7 кг/ч. Потери изопрена на изопрен-ректификат составляют · 100% 0,08%

· 100% 0,08%

Дистиллат колонны 29 по линии 28 в количестве 14,87 кг/ч, содержащий 0,13% КС (формальдегид отсутствует) поступает в рецикл в отстойник 1. Спустя 24 ч после начала работы, время τ стабилизировалось на значении 12 мин.

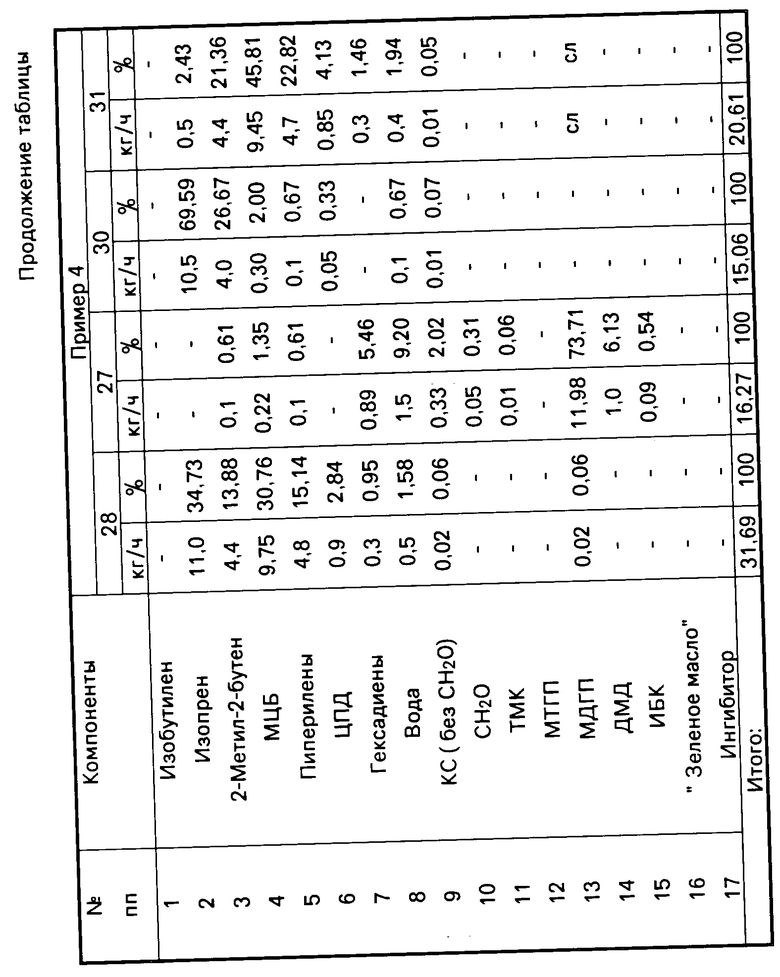

П р и м е р 4 (см.чертеж). Все аппаратуры работают в условиях примера 1. Кубовый продукт колонны 23, полученный в условиях примера 1, перерабатывается в соответствии с описанием по изобретению (пример 1) колоннах 26 и 29. Дополнительно в линию питания колонны 26 вводят МДГП в количестве 11,9 кг/ч. Таким образом, концентрация МДГП в питании колонны 26 достигает 25 мас. Состав потоков и их количества приведены в таблице. Потери изопрена с кубовыми продуктами колонны 26 отсутствуют, а с кубом колонны 29 (поток 22) составляет 0,5 кг/ч. Следовательно, потери изопрена в пересчете на изопрен-ректификат составляет · 100% 0,06%

· 100% 0,06%

Дистиллат колонны 29 по линии 30 в количестве 16,06 кг/ч, содержащий 0,07% КС (формальдегид отсутствует) поступает в рецикл в отстойник 1. Спустя 24 ч, время τ достигает 12 мин, в дальнейшем в течение 240 ч после начала работы установки наблюдалось плавное увеличение τ до 18 мин.

Таким образом, увеличение содержания МДГП в питании колонны 26 свыше 20 мас. приводит к постепенному увеличению времени ампульной полимеризации. Это обстоятельство, по-видимому, связано с появлением следовых количеств МДГП в дистиллате колонны 26, попадании этого компонента в отстойник 1, и как следствие, загрязнении им изопрена-ректификата.

П р и м е р 5 (см.чертеж). Все аппараты работают в условиях примера 1. Кубовый продукт колонны 23, полученный в условиях примера 1, перерабатывают в соответствии с описанием изобретения на колоннах 26 и 29. Дополнительно в линию питания на колонну 26 вводят МДГП в количестве 0,26 кг/ч. Таким образом, концентрация МДГП в питании колонны 26 достигает 1 мас. В результате потери изопрена с кубовыми продуктами колонны 26 и колонны 29 составляет 9,3 + 0,6 0,9 кг/ч. В расчете на выработанный изопрен-ректификат это составит · 100% 0,10%

· 100% 0,10%

Дистиллат колонны 29 по линии 30 в количестве 14,79 кг/ч поступает в рецикл отстойник. В дистиллате содержится 0,88% КС и 0,07% формальдегида. В течение эксплуатации схемы время ампульной полимеризации изменяется следующим образом: спустя 24 ч τ 12 мин, 36 ч τ 14 мин, 48 ч и далее значение τ стабилизировалось на уровне 15 мин (состав и количества потоков приведены в таблице).

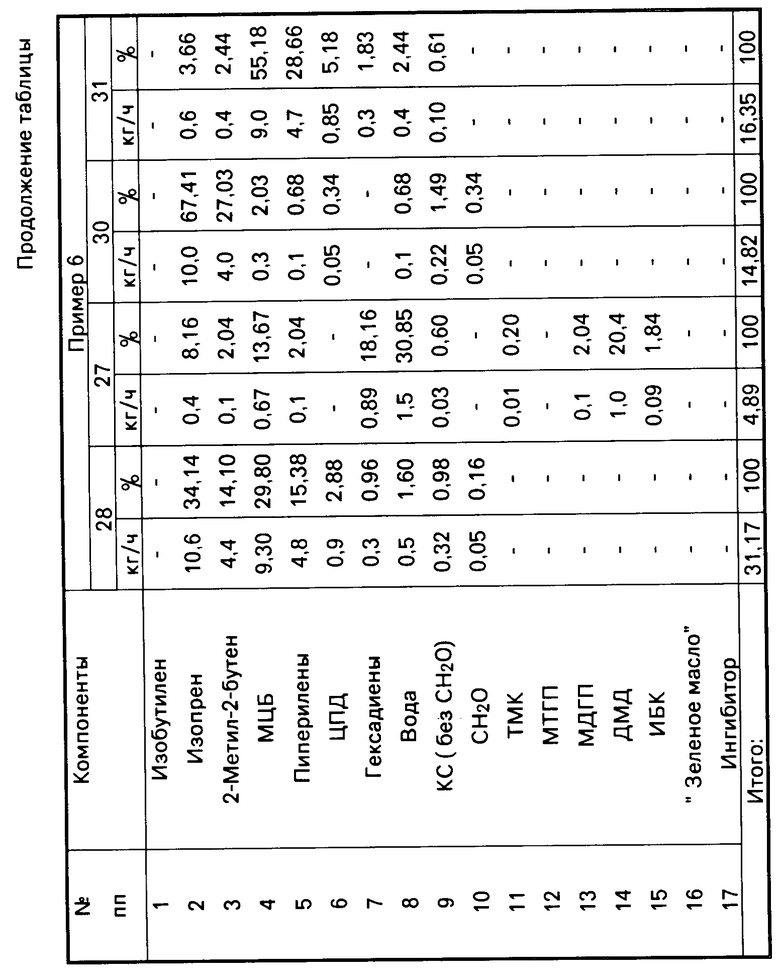

П р и м е р 6 (см.чертеж). Все аппараты работают в условиях примера 1. Кубовый продукт колонны 23, полученный в условиях примера 1, перерабатывают в соответствии с описанием изобретения на колоннах 26 и 29. В питание колонны 27 не подается дополнительного количества МДГП. Состав и количества потоков приведены в таблице. Содержание МДГП в питании колонны 26 линия 25 составляет 0,28 мас. В результате потери изопрена с кубовыми продуктами колонны 26 и колонны 29 составляют 0,4 + +0,6 11 кг/ч. В расчет на выработанный изопрен-ректификат это составит · 100% 0,12%

· 100% 0,12%

Дистиллат колонны 29 по линии 30 в количестве 14,82 кг/ч поступает в рецикл в отстойник 1. В указанном дистиллате содержится 1,49% КС и 0,34% формальдегида. В процессе эксплуатации схемы время существенно изменяется: спустя 24 ч τ 12 мин, 36 ч τ 23 мин, 48 ч τ 56 мин 6 ч и далее изопрен не полимеризуется.

Следовательно, содержание МДГП в питании колонны 26 менее, чем 1 мас. не позволяет получить значительного эффекта повышения летучести изопрена по отношению к карбонильным соединениям.

Таким образом, оптимальное количество МДГП, добавляемое в кубовый продукт колонны 23 перед извлечением из него изопрена, находится в пределах 1-20% от массы исходного сырья. Содержание основных компонентов по линиям согласно приведенной схеме на чертеже по примерам приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТЕНИЛКАРБИНОЛА ИЗ ФРАКЦИИ ВОЗВРАТНОГО 4,4-ДИМЕТИЛДИОКСАНА-1,3 | 1990 |

|

RU2028285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| Способ очистки углеводородов от циклопентадиена | 1980 |

|

SU998455A1 |

| Способ очистки углеводородов от циклопентадиена | 1980 |

|

SU998454A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С РАЗНОЙ СТЕПЕНИ | 2002 |

|

RU2246475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

Сущность изобретения: способ включает расслаивание конденсата расщепления 4,4-диметилдиоксана (ДМД) в отстойнике, ректификацию полученного при этом масляного слоя с отбором в дистилляте изопрен-изобутиленовой фракции и в кубовом продукте - изопрене сырца, двухступенчатую ректификацию изопрена-сырца с отбором в дистилляте на первой ступени изопрена-ректификата и возвратом дистиллята второй ступени (колонны исчерпывания изопрена) в питание первой ступени ректификации, дополнительную ректификацию кубового продукта колонны исчерпывания в колонне доисчерпывания, возврат дистиллята колонны доисчерпывания в питание колонны исчерпывания, смешение кубового продукта колонны доисчерпывания с 1 - 20 мас.% метилдигидропирана, ректификацию полученной смеси, последующую ректификацию выделенного на предыдущей стадии ректификации дистиллята и возврат дистиллята, выделенного при последующей ректификации в отстойник. 1 табл., 1 ил.

СПОСОБ РАЗДЕЛЕНИЯ МАСЛЯНОГО СЛОЯ КАТАЛИЗАТОВ РАСЩЕПЛЕНИЯ 4,4-ДИМЕТИЛДИОКСАНА-1,3 В ПРОИЗВОДСТВЕ ИЗОПРЕНА, включающий расслаивание конденсата расщепления 4,4-диметилдиоксана в отстойнике, ректификацию полученного при этом масляного слоя с отбором в дистилляте изопрен-изобутиленовой фракции, ректификацию изопрен-изобутиленовой фракции с отбором в дистилляте изобутиленовой фракции и в кубовом продукте - изопрен-сырце, двухступенчатую ректификацию изопрена-сырца с отбором в дистилляте на первой ступени изопрена-ректификата и возвратом дистиллята второй ступени в питание первой ступени ректификации, отличающийся тем, что, с целью уменьшения потерь изопрена при сохранении его качества, кубовый продукт второй ступени ректификации подвергают дополнительной ректификации с последующим возвратом выделенного при этом дистиллята в питание второй ступени ректификации, в кубовый продукт дополнительной ректификации добавляют метилдигидропиран в количестве 1 20 мас. и полученную смесь подвергают ректификации, выделенный при этом дистиллят направляют на последующую ректификацию и дистиллят, выделенный при последующей ректификации, возвращают в отстойник.

| Огородников С.К | |||

| и Идлис Г.С | |||

| Производство изопрена, Л.: Химия, 1973, с.60-63. |

Авторы

Даты

1995-06-09—Публикация

1990-10-29—Подача