Изобрете1ше относится к огнеупорной .промышленности и мсясет быть испояьзовано при производстве огнеупоркак изделий, работающих в контакте с расплавами металлов, а также в качестве конструкционных элементов металлургических тепловых агрегатов и высокотёмп атурной изоляции в различных отраслях промышленности.

Известна масса для изгртовления керамических изделий, контактирующих с расплавами металлов, включающая, вес.%: стеклоткань 16-30; магнезиально-хромистая шпинель 24-27; глина огнеупсфная 3-5 и фосфатное связующее 32-43. Изделия, полученные из зтой массы, обладают высокой термостойкостью, но прочность их недостаточно высока, что ограничивает область применения материала.

Наиболее близкой к предлсхкенному по технической сущности и достигаемому результату является масса для изготовления керамических изделий, включающая, вес.%: плавленый кварц

:о 20-60; фосфатное связующее 15-50;

4 стеклоткань 10-32; огнеупорная глина

со 3-10. Изделия получают путем щ лштQFIки стеклоткани смесью плавленого

СД кварца с фосфатным связуюс м и огнеупорной глиной.Указанный состав пригоден. изготовления металлопроводов для разливки меди. Изделия имеют механическую прочность 26,0-27,5 МПа, огне упорность , термостойкие.

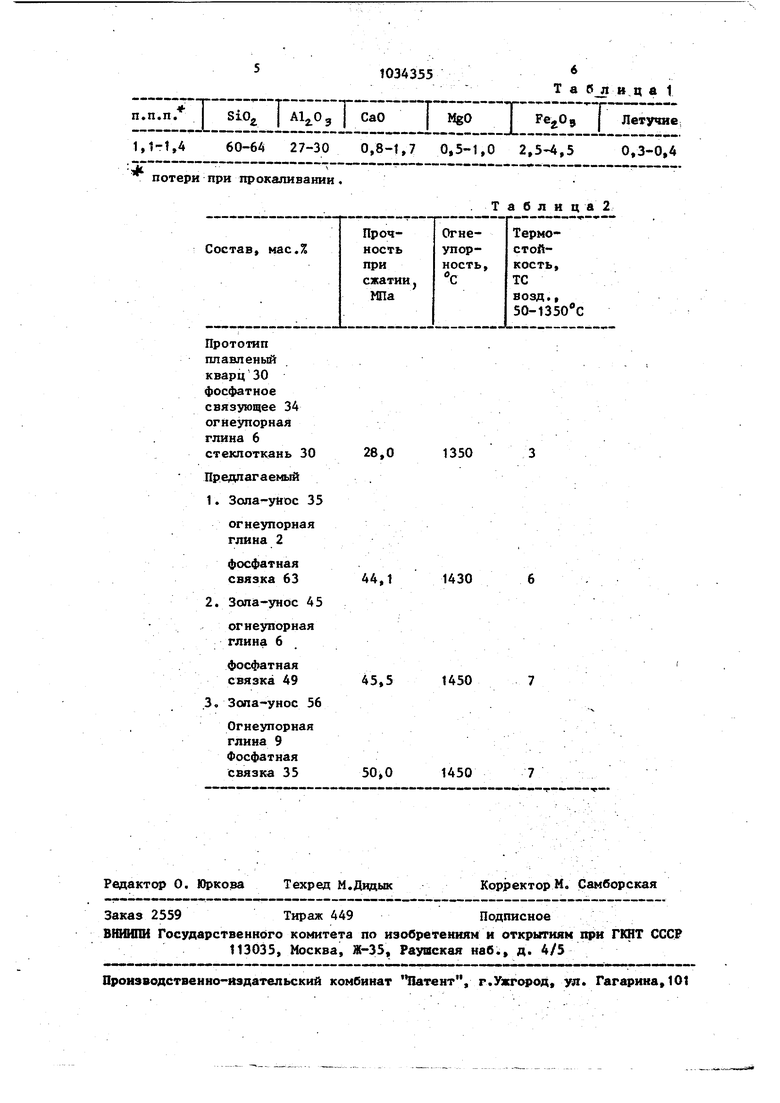

Однако изделия имеют недостаточно выеокую прочность и термостойкость что не позволяет применять состав KOHCTсамонесущихдля изготовления |рукций. Низкая огнеупорность материала () приводит к размягчению его 1при воздействии температуры и при наблюдается пластическая деформация образцов, что вызывает необходимость усиления конструкций металлическим кожухом или арматурой,, Кроме того, заполнитель состава по прототипу дефицитен и дорогостоящ. Цепь изобретения - повьшение механической прочности, термостойкост1{ огнеупорности и удешевления изделий Цепь достигается , что состав для пропитки стеклоткани, используемой для изготовления огнеупорных изд лий, контактирующих с расплавами металлов, включающий огнеупорный наполнитель, огнеупорную глину и фосфатное связующее, в качестве огнеупо ного наполнителя содержит золу-унос при следующем соотношении ко мпонентов, мас.%:j; Зола-унос35-56 Огнеупорная глина2-9 Фосфатное связующееОстальное Зола-унос ТЭЦ является отходом, получаемым при фжигании угля. Химический и минералогический состав ее зависит от природы сжигаемого топлива. Количество отходов ежегодно возрастает, так как доля использования высокозольных углей увеличивается. Зола-унос представляет собой порошко образный материал, химического соста ва, приведенного в табл.1. Высокое содержание таких огнеупорных оксидов, как 810г и AlgOg, делают ее ценным минеральным сырьем однако вторичное использование этих отходов составляет не более 15% от пр жзводимого количества. Зола-унос при использовании в ка «lecTBe огнеупорного заполнителя не требует какой-дибо дополнительной переработки. Частицы порошкообразной золы имеют шарообразную форму. Наружный сло их имеет стекловидную структуру, а внутреннее ядро состоит из углерода При изготовлении масс и при термообр

ботке изделий частицы золы ведут сенения. бя в реакциях с другими компонента- , ми как кварцевое стекло. При механическом воздействии на изделие играет рапь шарообразная форма частиц золы. Зерна шарообразной формы имеют наименьшую величину поверхностной энергии и обеспечивают специфическое, более упорядоченное расположение относительно друг друга, что положительно сказывается на показателях прочности материала. Огнеупорность состава для пропитки тканого волокнистого материала повышается за счет высокой огнезшорности золы. В качестве связки при приготовлении состава для пропитки могут быть использованы однозамещенные фосфаты алюминия и магния. Составы для пропитки тканого волокнистого материала приготавливают смешением золы уноса и огнеупорной глины с последующим затворением связ кой пл. 1,2 г/см. Полученные составы перемешивают и наносят на ленты тканого волокна, которое наслаивают на шаблон. Полученные заготовки сушат при 120°С, затем подвергают низкотемпературной термообработке при , после чего выпиливают образцы для определения прочности, огнеупрр- . ности и термостойкости. Аналогично изготавливают образцы для определения свойств состава по прототипу. Примеры состава и свойства изделий в сравнении с прототипом представлены в табл.2. По данным табл.2 предлагаемый состав для пропитки тканого волокнистого обеспечивает более высокие свойства по сравнению с прототипом (прочность повышается на 18,0 МПа, огнеупорность на , термостойкость более, чем в 2 раза). Предлагаемый состав позволяет расширить область применения материала как за счет повышения предельной температуры службы, так и за счет возможности изготавливать самонесувре конструкции без кожуха или армату, ры. При этом значительно снижается стоимость изделий за счет дешевизны отходов. Частично решается проблема утилизации отходов ТЭЦ, загрязняют щих окружающую среду и не находящих пока достаточного вторичного примеп.п.п.SiO j

1,t-t.460-64 27-30 0,8-1,7 0,5-1,0 2,5-4,5

потери при прокаливании.

0,3-0,4

Т а б л и ц а 2 I CaOj MgOI 1034355 Т a и ц a 1 Летучие,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки стеклоткани | 1982 |

|

SU1063005A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1094249A1 |

| Керамическая масса | 1990 |

|

SU1724639A1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| Огнеупорная композиция для изготовления безобжиговых изделий | 1982 |

|

SU1133244A1 |

| Состав для пропитки стеклоткани | 1980 |

|

SU925907A1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ изготовления фарфоровых изделий с применением отработанного катализатора крекинга | 2023 |

|

RU2802361C1 |

СОСТАВ ДЛЯ ПРОПИТКИ СТЕКЛОТКАНИ, используемой для изготовления огнеупорных изделий, контактирующих с расплавами металлов, вклютающий огнеупорный наполнитель, огнеупорную глину и фосфатное связующее, о тли чающийся тем что, с целью пок 1шения механической прочности, термостойкости, огнеупорности и удешевления изделий, он в качестве огнеупорного наполнителя содержит золу-унос при следующем соотношении компонентов, мас.%: Зола-унос35-56 Огнеупорная глина2-9 Фосфатное связующее 35-63

28,01350

44,11430

45,5 1450

50,0 1450

| Масса для изготовления керамических изделий | 1975 |

|

SU590300A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления керамических изделий | 1972 |

|

SU451315A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-30—Публикация

1981-12-09—Подача