Изобретение относится к дробильному .оборудованию и может найти применение для дробления нерудных и других материалов в различных отраслях промышленности, преимущественно для получения дробленых песков и щебня мелких фракций. Известно устройство дробления, содержащее дробильную чашу, дробящий рабочий орган (конус), сидящий на вертикальному валу, и систему привода рабочего органа Cl 3Недостатком этого устройства является необходимость частого регулирования размера разгрузочной щели из-за быстрого износа футеровок в зо не разгрузочной щели, так как в этой зоне также -происходит процесс дробле ния. Кроме того, в зоне дробления создаются неблагоприятные условия для дробления материала - на материа действуют наряду со сжимающими усилия, которые стремятся выдавить (вытолкнуть) материал из зоны дробления что приводит к снижению эффективноети дробления. Наиболее близким к изобретению по техническому решению является устрой ство для дробления, содержащее корпу с пассивной и активной зонами дробления, последняя из которых выполнена сферической формы, вертикально расположенный сферический рабочий ор ган и привод С 23, Недостатком этого устройства яв/гяется то, что футеровочные плиты корпуса быстро изнашиваются и нарушается величина разгрузочной щели, образованной кромкой футеровки актив ной зоны дробления и футеровкой дробящего рабочего органа, а это вызывает необходимость частого регулирования разгрузочной щели, что-они жает эффективность использования дро билки. Кроме того снижается эффективность процесса дробления за счет выполнения корпуса пассивной зоны дробления также сферической формы, что приводит к увеличению угла обхвата между футеровками и составляющей силой, выталкивающей кусок из дробилки Отсутствие возможности осуществления процесса калибровки получаемого продукта (щебня или песка) в известном устройстве также снижает эффек тивнбсть процесса дробления, что приводит к снижению качества получаемого продукта. Цель изобретения - повышение эффективности процесса дробления. Поставленная цель достигается тем, что в устройстве для дробления, содержащем футерованный корпус с пассивной и активной зонами дробления, последняя из которых выполнена сферической формы, вертикально расположенный сферический рабочий орган и привод, рабочий орган и корпус активной зоны дробления выполнены с одинаковым радиусом сфер, центры которых смещены один относительно другого, а корпус пассивной зоны дробления выполнен цилиндрическим, причем корпус может быть выполнен с возможностью вертикального перемещения. Выполнение рабочего органа и корпуса активной зоны дробления с одинаковым радиусом кривизны позволяет наряду с интенсификацией процесса дробления создать условия для калибровки продукта дробления путем развития разгрузочной щели по мере удаления минимального размера между рабочими поверхностями корпуса и рабочего органа от кромки отверстия для выгрузки пррдукта из дробилки, что приводит не только к повышению качества продукта, но и повышает стойкость футеровки. Минимальный размер разгрузочной щели и минимальный размер между рабочими поверхностями корпуса и рабо-. чего органа образованы кромкой отверстия для выгрузки продукта и поверхностью рабочего органа. По мере увеличения разгрузочной щели в процессе ее регулирования путем опускания корпуса дробилки посредством привода минимальный размер между рабочими поверхностями удаляется от кромки разгрузочного отверстия, в результа-. те чего изменяется не только площадь щели, увеличиваясь, но и объем зоны калибровки, поперечное сечение которого равно (или близко) минимальному размеру между рабочими поверхностями. Объем равного поперечного сечения представляет собой зону калибровки, где материал уже не дробится, а приобретает округлую форму, более правильную форму продукта дробления, в которой дробятся только слабые и лещадные зерна. Максимальный объем зоны калибровки ограничен сверху горизонтальнойдиаметральной плоскостью рабочего органа, расположенной на уровне.цилиндрической поверхности корпуса.

Цилиндрическая поверхность корпуса способствует повышению эффективности процесса дробления за счет того, что уменьшается угол обхвата материала , а при сферической конической поверхности в совокупности со сферической поверхностью рабочего органа угрл обхвата образуется больше допустимого и материал выталкивается из пассивной зоны дробления.

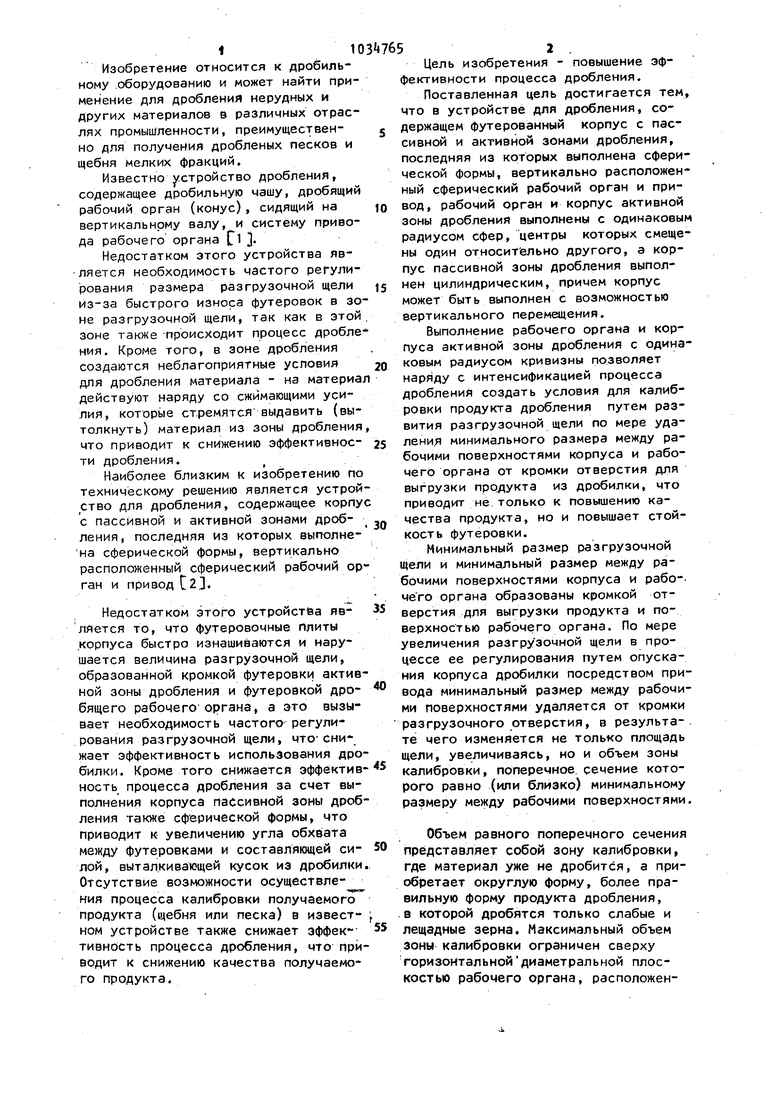

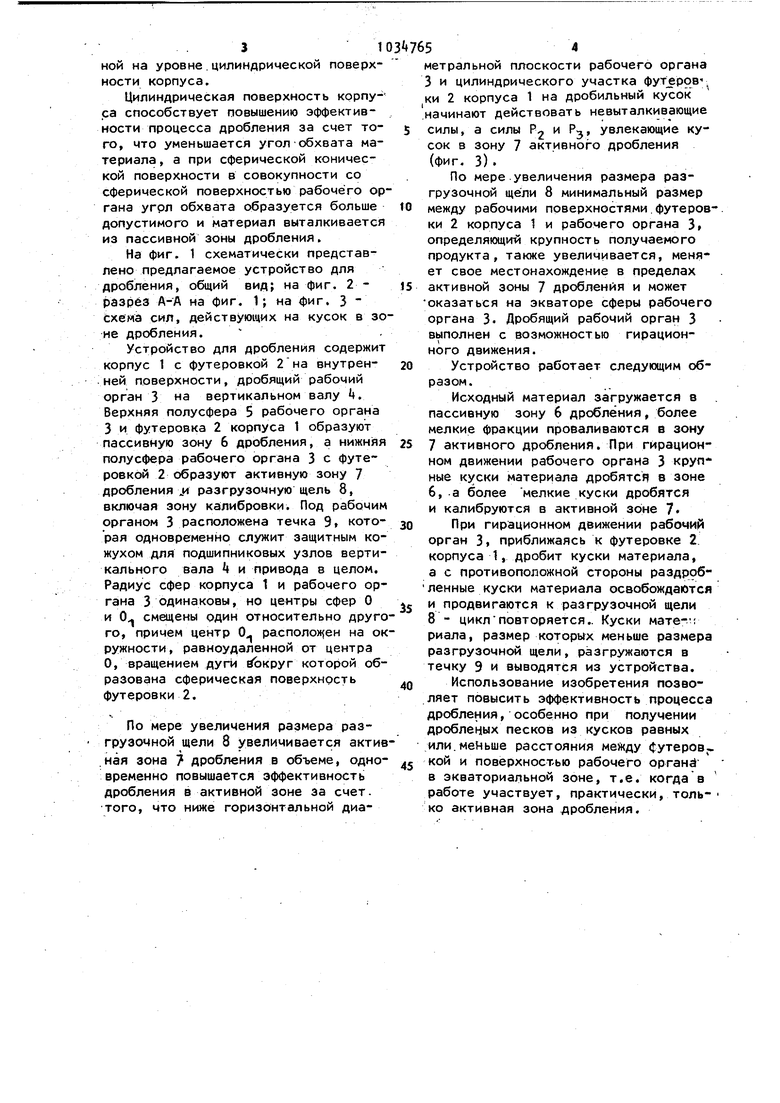

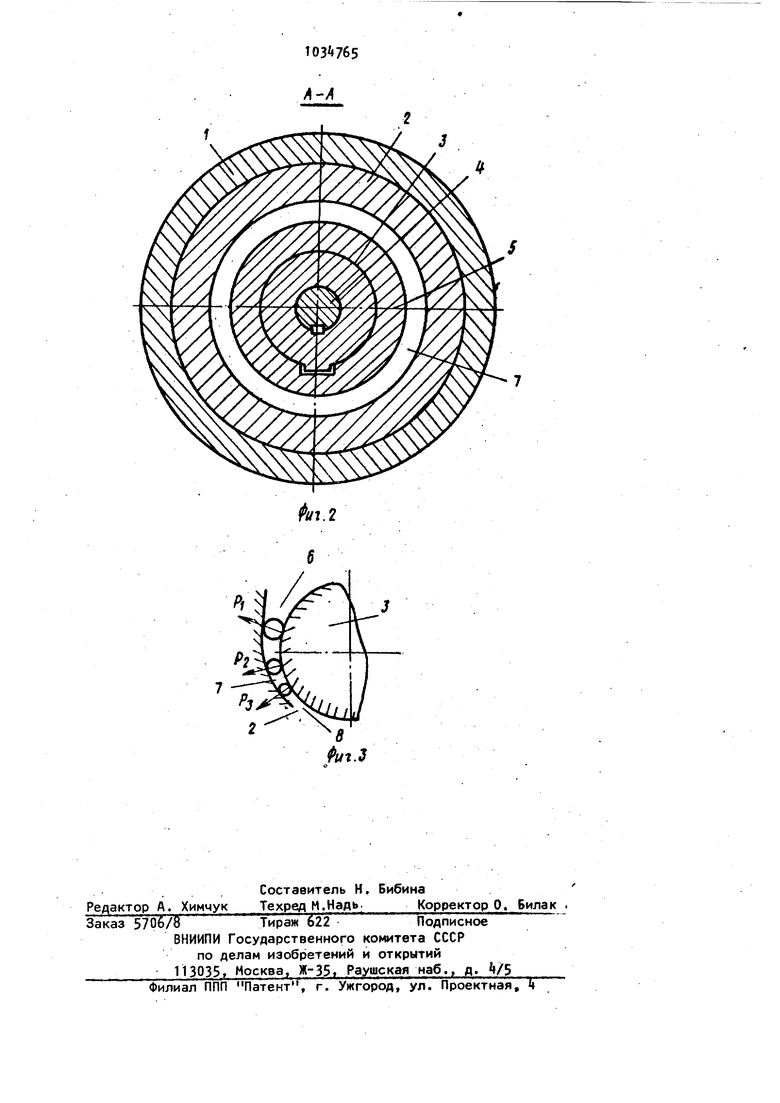

На фиг. 1 схематически представлено предлагаемое устройство для дробления, общий вид; на фиг. 2 paafjes А-А на фиг. 1; на фиг. 3 (схема сил, действующих на кусок в зоне дробления.

Устройство для дробления содержит корпус 1 с футеровкой внутренней поверхности, дробящий рабочий орган 3 на вертикальном валу . Верхняя полусфера 5 рабочего органа 3 и футеровка 2 корпуса 1 образуют пассивную зону 6 дробления, а нижняя полусфера рабочего органа 3 с футеровкой 2 образуют активную зону 7 дробления 1 разгрузочную щель 8, включая зону калибровки. Под рабочим органом 3 расположена течка 9, которая одновременно служит защитным кожухом для подшипниковых узлов вертикального вала k и привода в целом, Радиус сфер корпуса 1 и рабочего органа 3 одинаковы, но центры сфер О и 0 смещены один относительно другого, причем центр 0 расположен на окружности , равноудаленной от центра О, вращением дуги йЬкруг которой образована сферическая поверхность футеровки 2.

,-.

По мере увеличения размера разгрузочной щели 8 увеличивается актив.ная зона дробления в объеме, одновременно повышается эффективность дробления а активной зоне за счет, того, что ниже горизонтальной диаметральной плоскости рабочего органа 3 и цилиндрического участка . ки 2 корпуса 1 на дробильный кусок начинают действовать невыталкивающие

силы, а силы Р2 и Р, увлекающие кусок в зону 7 активного дробления (фиг. 3).

По мере увеличения размера разгрузочной щели 8 минимальный размер

между рабочими поверхностями.футеровки 2 корпуса 1 и рабочего органа 3 определяющий крупность получаемого продукта, также увеличивается, меня ет свое местонахождение в пределах

активной зоны 7 дробления и может оказаться на экваторе сферы рабочего органа 3. Дробящий рабочий орган 3 выполнен с возможностью гирационного движения.

Устройство работает следующим образом.

Исходный материал загружается в пассивную зону 6 дробления, более мелкие фракции проваливаются в зону

7 активного дробления. При гйрационном движении рабочего органа 3 крупные куски материала дробятся в зоне 6, а более мелкие куски дробятся и калибруются в активной зоне 7«

При гирационном движении рабочий орган 3, приближаясь к футеровке 2 корпуса 1, дробит куски материала, а с противоположной стороны раздробленные куски материала освобождаются

и продвигаются к разгрузочной щели В - циклповторяется.. Куски мате-ч риала, размер которых меньше размера разгрузочнсж щели, разгружаются в течку 9 и выводятся из устройства.

Использование изобретения позволяет повысить эффективность процесса дробления, особенно при получении дробленых песков из кусков равных или.меньше расстояния между Футеров..

кой и поверхностью рабочего органе в экваториальной зоне, т.е. когда в работе участвует, практически, толь- ко активная зона дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1985 |

|

SU1287938A1 |

| Конусная дробилка | 1987 |

|

SU1433491A1 |

| Конусная дробилка | 1980 |

|

SU936995A1 |

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| Конусная дробилка | 1989 |

|

SU1622000A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ КОНУСНОЙ ДРОБИЛКИ ПРИ РАБОТЕ В РЕЖИМЕ ХОЛОСТОГО ХОДА | 2010 |

|

RU2520642C2 |

1. УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ, содержащее футерованный корпус с пассивной и активной зонами дробления; последняя из которйх выполнена сферической формы, вертикально расположенный сферический рабочий орган и привод, отличающееся тем, что, с целью повышения эффективности процесса дробления, рабочий орган и корпус активной зоны дробления выполнены с одинаковым радиусом сфер, центры которых смещены один относительно другого, а корпус пассивной зоны дробления выполнен цилиндрическим. 2. Устройство по п. 1, о т л ичающееся тем, что корпус выполнен с возможностью вертикального перемещения.§ ОО 4; | 05 ел

Авторы

Даты

1983-08-15—Публикация

1982-03-29—Подача