М

СО 01

со

Изобретение относится к переработе термопластичных полимеров, точее к производству волокон из термоластичных гибкоцепных полимеров, может быть использовано в химичесой прог чышленвости, машиностроении 5 в сельском хозяйстве. .

Известен способ получения .волокон з гибкоцепных термопластичных поимеров путем продавливания через фильеры раствора или расплава поли- 10 еров 1.

Недостатками способа являются невысокие разрывная прочность и жесткость полученных волокон.Например, прочность полиэтиле- л на составляет 40-60 кгс/мм ( начальный модуль к ГС/мм, поли-. п ропилеиа - 50-60 кгс/мм f началь ный модуль 400-500 кгс/Мм ).

Известен также способ получения Q бикомпоиентного волокна экструзией расплава термопластичных полимеров, согласно которому экструзию полиме ров в расплавленном состоянии ведут раздельно с последующим объедине- нием двух моноволокон из разнородных полимеров в одно бикомпонентное волокно на выходе из экструзионного канала 2 .

Недостатками указанного спо.соба

, 30 являются сложность технологии получения волокна и сложность оснастки для получения волокна.

Известен способ получения бикомпонентных систем типа сердечник-оболочка, например, системы полиэти- 35 леитереф алат-политетрафторэтилен 3j.

Недостатком указанного способа также является сложность технологии.

Наиболее близким по технической сущности к предлагаемому является 40 способ получения синтетических поликомпонентных волокон экструдированием смеси термопластичных гибкоцепных полимеров с разной .температурой плавления и с содержанием каждого 10-90 вес.%, согласно которому экструдируют расплав смеси по лиэтилена (ПЭ) с полиэ илентерефталатом (ПЭТФ) с последующей вытяжкой волокна с охлаждениемf4. Недостатком известного способа является низкая разрывная прочность волокна (19-32 кгс/мм- }.

Цель изобретения - повышение прочности и жесткости волокон.

Цель достигается тем, что соглас- 55 но способу получения синтетических полякомпонентных волокон экструди- : рованием термопластичных гибкоцепных полимеров с разной температурой плавления и содержанием 60 каждого 10-90 вес.% , экструдирование проводят при деформации сдвига 5-100 под давлением 0,5-20,0 кбар в интервале температур от температуры на 1Со ниже температуры плавления 5

легкоплавкого полимера в условиях экструзии до комнатной с последующим расцеплением полученной заготовки на волокна.

В качестве термопластичных гибкоцепных полимеров используют полиолефины, например, полиэтилен (ПЭ), полипропилен ( ПП ), поликарбонаты (ПК), полиоксиметилен ( ПОМ ), полиамиды, например, промышленные полиамиды ПА-12, ПА-6,б,, полиэфиры, например полиэтилентерефталат (ПЭТФ полистирол (ПС), полиметилметакрила (ПММА), поливинилхлорид ( ПВХ , полиформальдегид (ПФ).

Вариантами смесей являются; ПЭ/ПП, ПЭ/ПК, ПП/ПК, ПЭ/ПЭТФ, ПП/ПЭТФ, ПЭ/ПА, ПП/ПА и другие возможные сочетания .термопластичных полимеров. Возможен также вариант, при котором экструзии подвергают смесь трех полимеров, Во iscex случаях содержание любого компонента в смеси находится в пределах Ю90 вес.%: Оптимальным соотношением в смеси двух полимеров является 30:70; 50:50; 70:30.

В качестве оборудования для осуществления способа используют прессы, машины-типа Инстрон, экструдер и т.п. оборудование, развивающее давление и снабженное оснасткой для получения сдвиговых деформаций.

Размеры и форма сечения экструзионного канала могут быть различными и ограничиваются только мощностью перерабатывающего оборудования -и типами существующей оснастки.

В процессе экструзии к выходу из канала давление падает до давления окружающей среды, и могут воэникнуть условия, при которых возможно плавление легкоплавкового .компонента экструдата. Для предотврщения плавления указанного компонента оснастку выполняют с возможность охлаждения экструдата в канале.

В зависимости от вида используемого перерабатывающего оборудования- и оснастки получают пруток, ленту, экструдат фасонного сечения любой конечной длины. Расщепление экструдата на волокна- осуществляют растяжением в продольном; или трансверсальном направлении, кручением прутка, ленты и т.п., расчесыванием плющением.

В качестве оборудования для расщепления экструдата. на волокна используют разрывные машины с плавным возрастанием нагрузки, крутильные . устройства, плюшильные станы, чесальные машины и т.п.

Процесс экструзии смеси полимеро ведут при давлениях 0,5-20 кбар. Снижение давления экструзии от указанного предела не приводит,к существенному возрастанию прочностных

характеристик волокон по сравнению с прототипом. Повьлиение лавления экструзии от указанного верхнего предела не приводит в свою очередь к существенному возрйстанию физикомеханических характеристик волокон по сравнению с достигнутыми в указанных пределах давления, однако одновременно повышается энергоемкость процесса и появляются технологические затруднения процесса, например, срыв экструзии. .

Вышеуказанные ограничения по давлению экструзии в такой же степе ни относятся и к пределам деформации сдвига (степени сжатия) - 5-100.

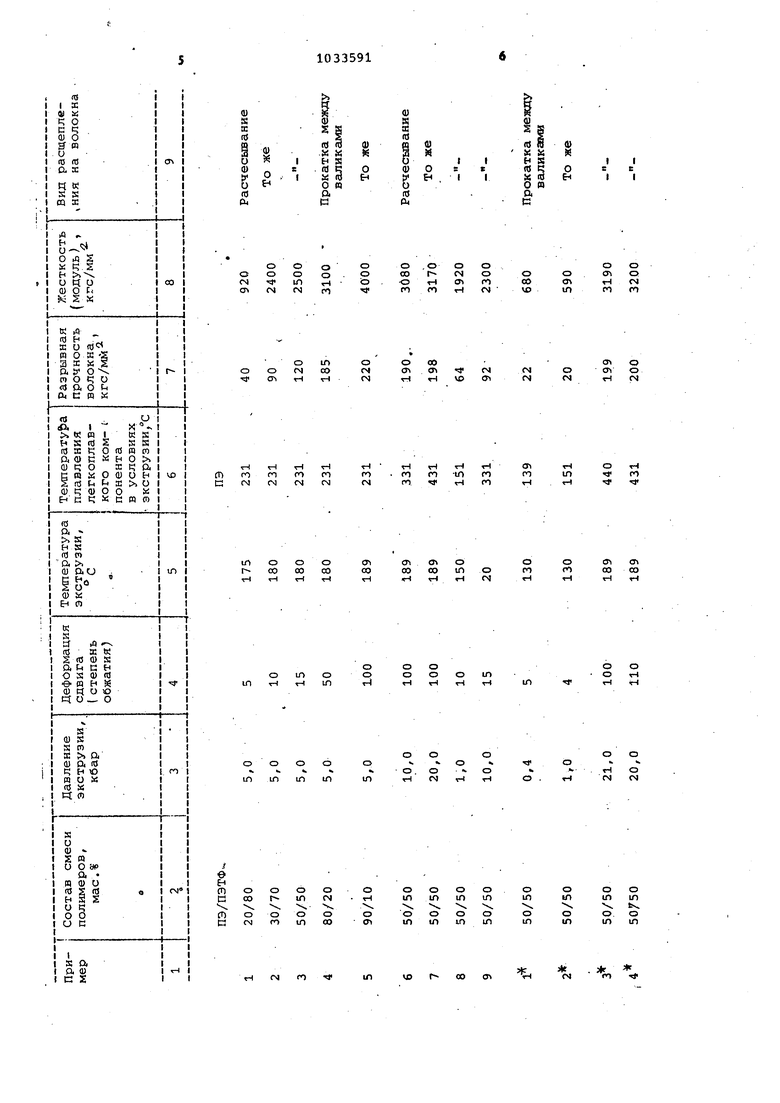

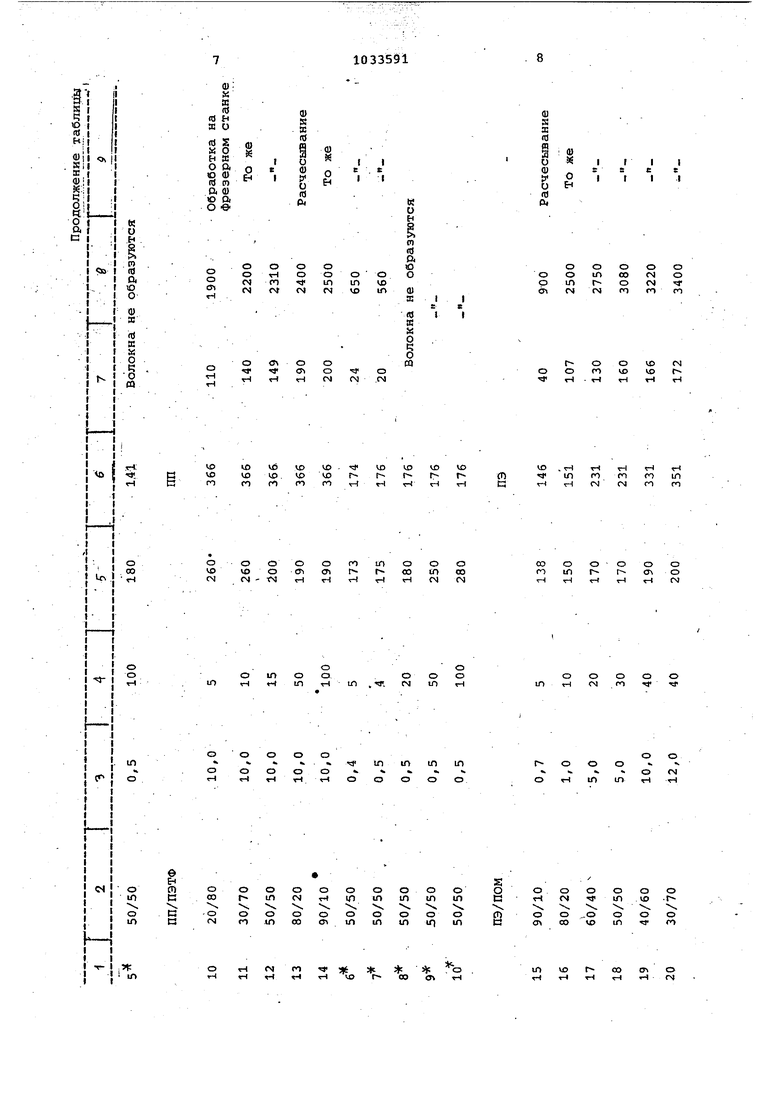

Согласно способу получайт 125015000 волокон на 1 мм сечения экструдата..

При мер 1. В экструзионную камеру помещают смесь ПЭ/ПП состава 90:10 мае.%. Смесь экструдирую при давлении 0,5 кбар, деформации сдвига

5 и 135С ( температура плавления полиэтилена в условиях экструзии ;составляет 13бС). Экструдат охлаж-.п дают в канале до , и после выхода из канала расщепляют на волокна Э вытяжкой в продольном направлении.

Получают волокна длиной 50-250 мм. - Площадь сечения моноволокна 80 мкм i число волокон на 1 мм сечения ;экструдата 15 тыс., разрывная проч0 JHocTb волокна 35 кгс/мм, модулы упругости 850 кгс/мм.

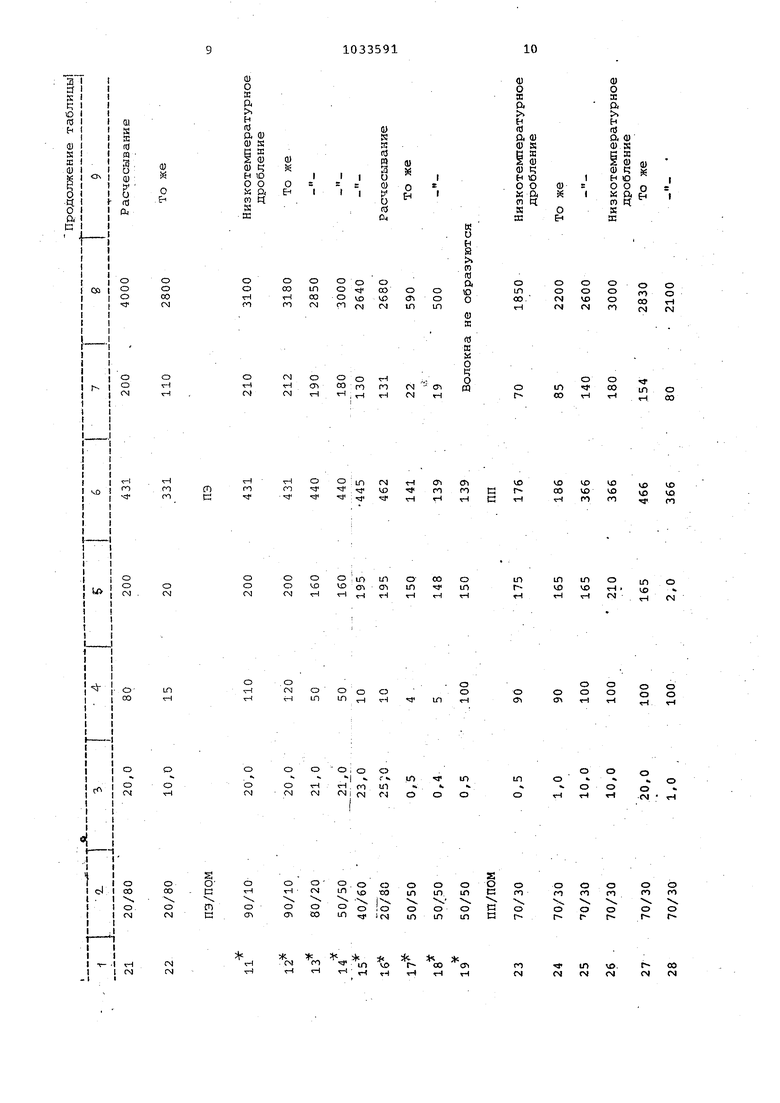

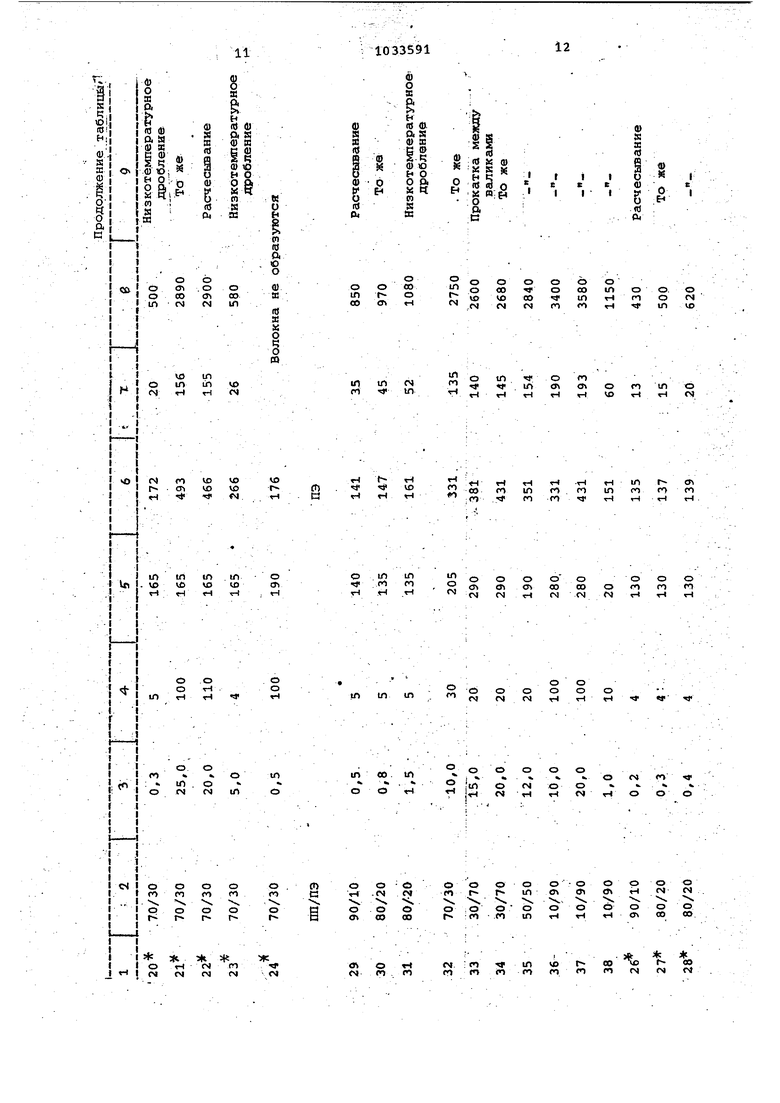

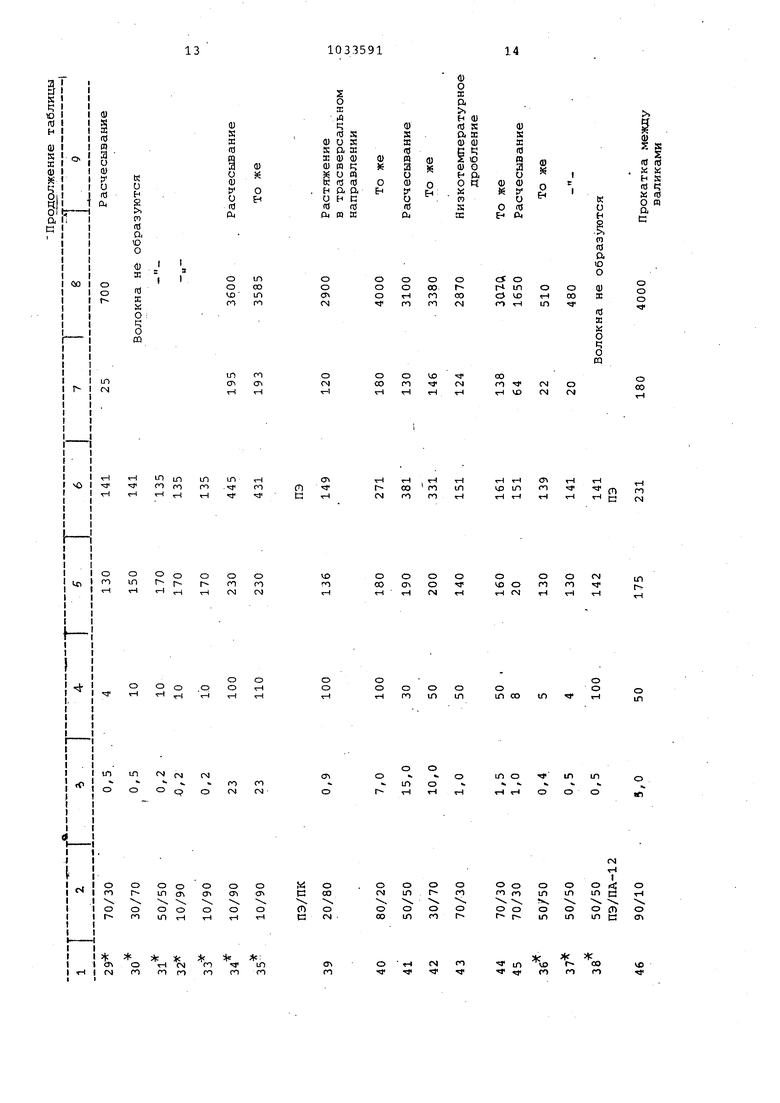

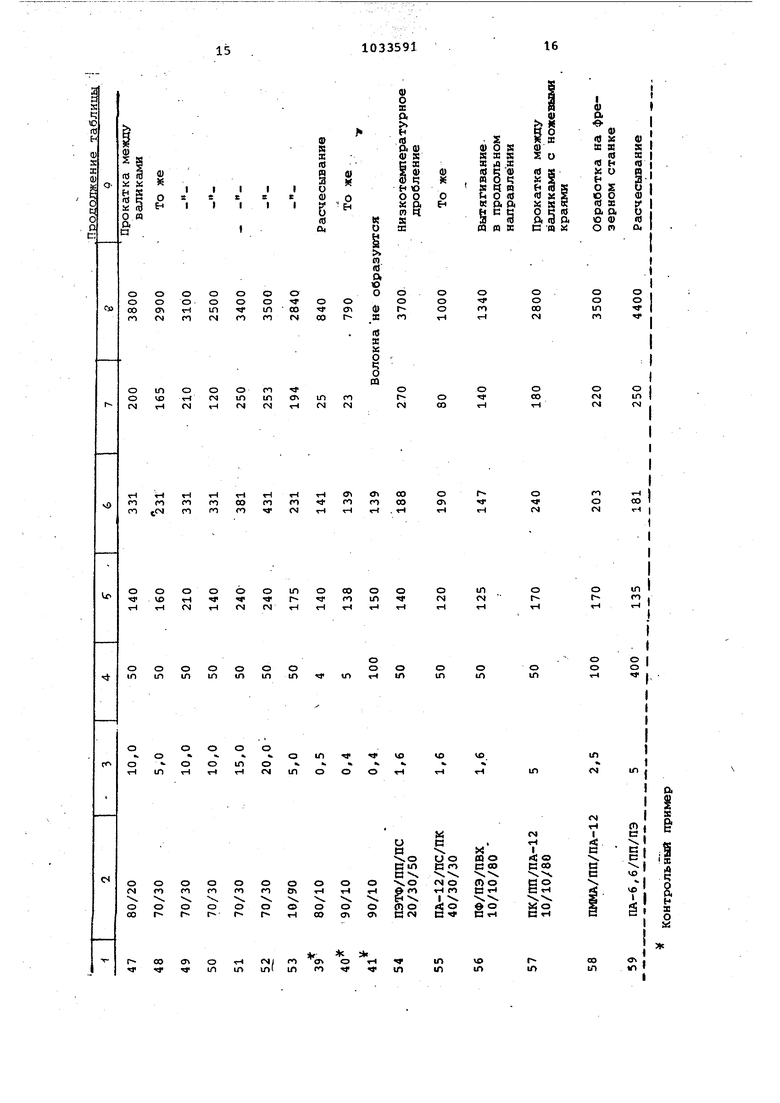

. Пример 2-59. Процесс получения волокна осуществляют, как в примере 1 за исключением того, что 5 изменяют соотношение компонентов

смеси, вид и тип долимеров, давление экструзий и деформацию сдвига, ;температуру экструзии и технику расщепления экструдата на волокна в Q пределах заявляемых притязаний. . Параметры процесса и свойства волокон приведены в таблице.

оо

О

оо

О

CNI(N

го

оооо

о O

о

о 00 о

о «л ю

Q

оr №го

см

м со

ПгогНf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированного пластика на основе термопластичных гибкоцепных полимеров | 1981 |

|

SU1035040A1 |

| Способ получения многослойного пластика (его варианты) | 1983 |

|

SU1139639A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| ХИРУРГИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2436595C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ЦЕЛЛЮЛОЗНЫМ НАПОЛНИТЕЛЕМ | 1997 |

|

RU2127664C1 |

| СЛОИСТЫЙ МАТЕРИАЛ ИЗ НЕТКАНОГО ВОЛОКНИСТОГО ПОЛОТНА, ПОЛУЧИВШЕГО ВЫТЯЖКУ, И ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2117580C1 |

| Лист композиционного материала и способ его производства | 2017 |

|

RU2714062C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| УЛУЧШЕННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГИРОВАННОЙ ПЛЕНКИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2426644C2 |

СПОСОБ ПОЛУЧЕНИЯ СННТЕТНЧЕС.. КИХ ПОЛИКОМПОНЕНТНЫХ ВОЛОКОН экструдированием смеси термопластичных гибкоцепных полимеров с разной температурой плавления и с содержанием ,каждого 10-90 вес.%, отличающийся тем, что с целью повышения прочности и жесткости волокон, экструдирование проводят при деформации сдвига 5-100 под давлением 0,5-20,0 кбар в интервале температур от температуры на 1°С ниже тем, пературы плавления легкоплавкого полимера в условиях экструзии до натной с последующим расщеплением полученной заготовки на волокна.

о

ш

(N

со

о

CTi

vH

н п см

го (N

п см

п см

000 со 00 00 гН Ч тЧ

о

1Л

о

о

о

к

1Л 1Л 1Г1

см fo

00

(К

о

и

сч

см

СП

о м

л

о см

см

О1

гН

гЧ

тН

о

тН

on го

н го

го 1Л

го

1Л

Ч

СП

г-н

о

ел о

(У| Т1

о го

о оо 1Л 00 00

РО

см гЧ тЧ

tH гН

о о

о

о

1Г1

Ч

гЧ N

о см

о см

.

о о

тН

см

оо СП

Таким образом, изобретение позволяет получить волокна из термопластичных гибкоцепных полимеров, имеющие разрывную прочность в 5-6 раз выгие, а модуль в 4-8 раз выше по сравнению с волокнами, полученными известным способом.

Использование волокон, полученных по изобретению в намоточных изделиях

и в композиционных материалах в качестве армирующих добавок, позволит на порядок уменьшить содержание волокнистого армирующего материала при сохранении прочностных характеристик изделия и увеличить прочность изделия при неизменном со-i держании армирующего материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карбоцепныё синтетические волокну | |||

| М., Химия, 1973, с | |||

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Способ получения комбинированной нити | 1976 |

|

SU765414A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для правки шлифовального круга по дуге окружности | 1987 |

|

SU1419870A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-08-07—Публикация

1981-04-06—Подача