О DO Dt

О 90 Cb

Изобретение относится к металлургии и литейному производству и может быть использовано для изготовления дроби, пустотелых частиц и других мелких отливок, кристаллизуилцихся под воздействием высоких скоростей охлаждения.

Известна сталь для отливок, содержащая , мае.%:

Углерод 0,12-0,25 Марганец 0,7-1,6 Кремний 0,2-0,7 Хром0,05-0,35

Ванадий 0,04-0,20 Алюминий 0,01-0,08 Титан0,01-0,04

Медь0,03-0,50

Никель 0,03-0,45 Иттрий 0,01-0,20 Железо Остальное Cll Недостаток этой стали - крупнозенистое строение в отливках. Это снижает ее механические и- эксплуатационые свойства.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является литейная сталь, содержащая, мае.%:

Углерод0,15-0,30

Кремний1,5-3., О

Марганец 0,1-0,5 Кальций0,05-0,2

Титан0,01-0,2

ЖелезоОстальное

Эта литейная сталь обладает следующими механическими свойствами:

предел статической прочности 2952v 3236 МПа и твердость HRC 30-37. В литом состоянии она выдерживает lOl-v 152 цикла до растрескивания 2.

Однако у такой стали отнрсительно невысокие ударная вязкость и пластичность. При изготовлении тонкостенных пустотелых шариков и дроби отмечается недостаточная дисперсность литого зерна.

О Цель изобретения - повышение динамич.еской прочности, стойкости против растрескивания и пластичности.

Указанная цель достигается тем, что литейная сталь, содержащая углерод, кремний, марганец, кальций, титан и железо, дополнительно.содержит неодим, азот и один компонент из группы, содержащей цирконий, бор и ниобий, при следующем соотношении компонентов, мас.%:

.Углерод 0,1-0,3 Кремний . 1,5-2,7 Марганец 0,1-0,7 Кальций 0,05-0,15 с Титан 0,03-0,12 Азот0,003-0,03

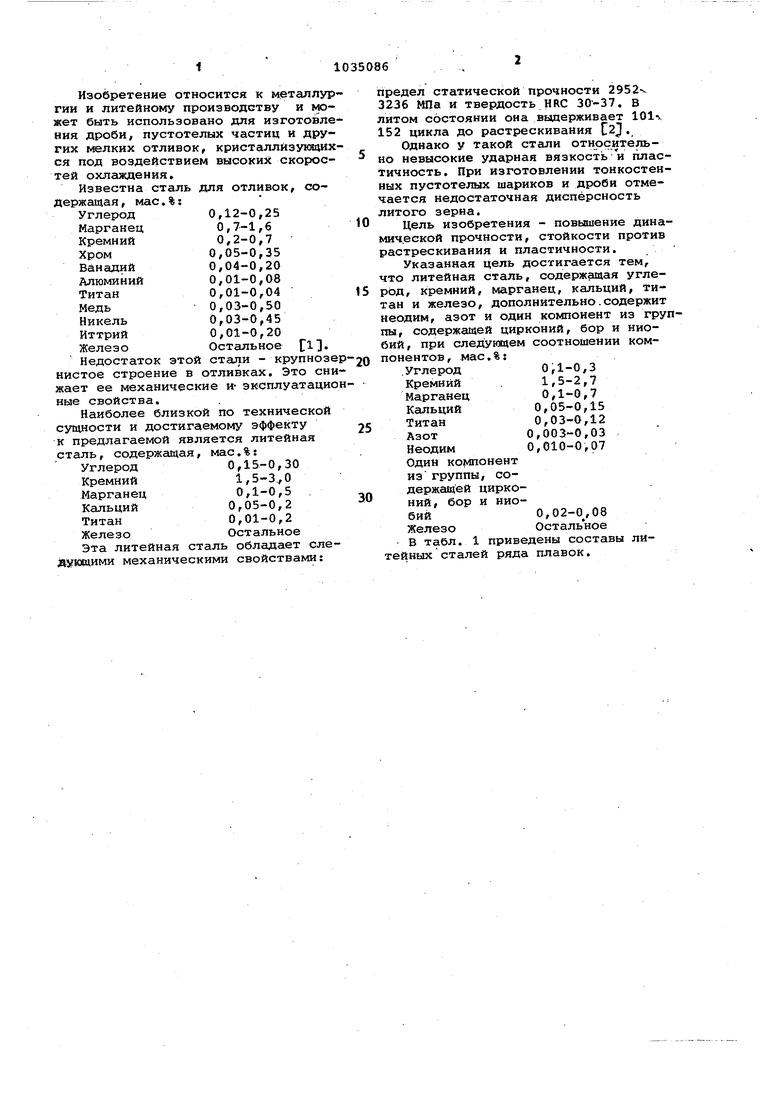

Неодим 0,010-0,07 Один ко лпонент из группы, содержащей цирконий, бор и ниобий0,02-0,08 Железо Остальное В табл. 1 приведены составы литейных сталей ряда плавок.

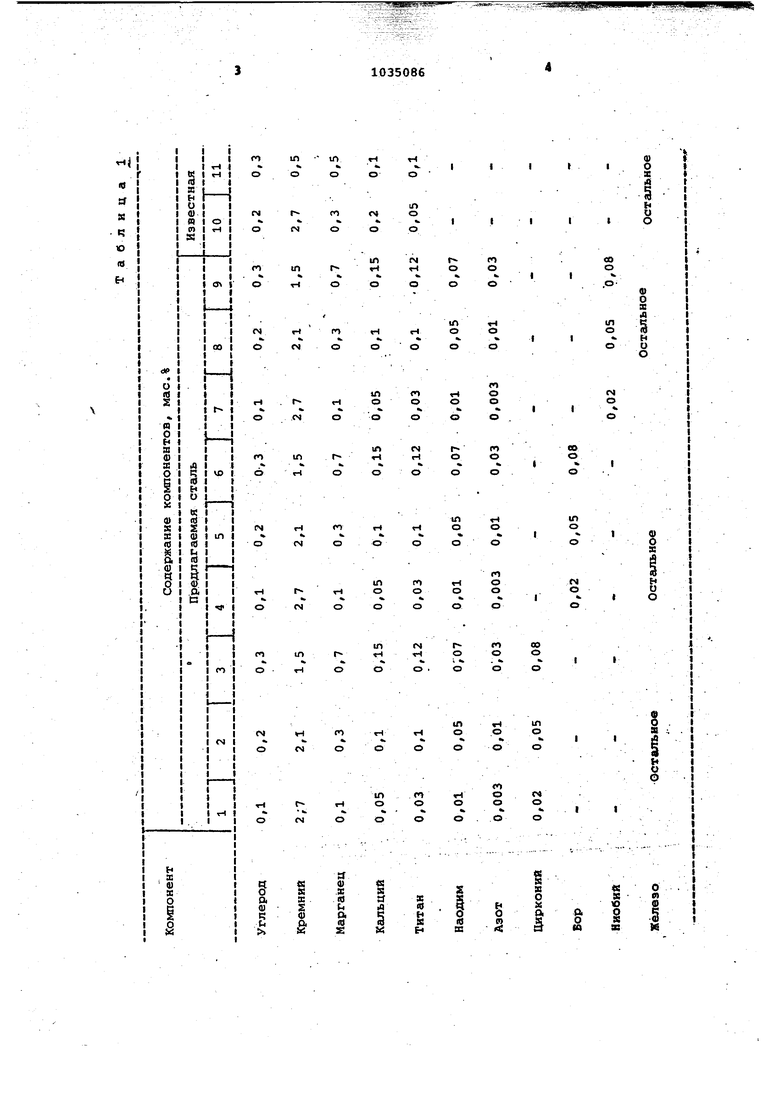

Литейные стали выплавляют в индукционных печах с основной футеровкой и используют для изготовления тонкостенных и мелких отливок,,кристаллиэунвдихся под воздействием вы-

соких скоростей охлаждения, технологических проб и дроби.

Результаты приведенных испытаний и исследования структуры сталей в отливках приведе-ны в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 1993 |

|

RU2083716C1 |

| ТЕРМОСТОЙКИЙ ЧУГУН | 2006 |

|

RU2327764C1 |

| Сталь | 1979 |

|

SU855061A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 1993 |

|

RU2064523C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

ЛИТЕЙНАЯ СТАЛЬ, содержащая . углерод, кремний, марганец, кальций, титан и железо, отличающаяс я тем, что, с целью повышения динамической прочности, стойкости против растрескивания и пластичности, она дополнительно содержит неодим, азот и один компонент из группы, содержсццей цирконий, бор и ниобий, при следующем соотношении компонентов, мас.%: 0,1-0,3 Углерод 1,5-2,7 Кремний 0,1-0,7 Марганец 0,05-0,15 КальцНй 0,03-0,12 Титан 0,01-0,07 Неодим 0,003-0,030 Азот Один компонент из группы, содержащей цщжоний, бор 0,02-0,08 и ниобий i Остальное Железо

Предлагаемая

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1972 |

|

SU441335A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейная сталь | 1977 |

|

SU629242A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-16—Подача