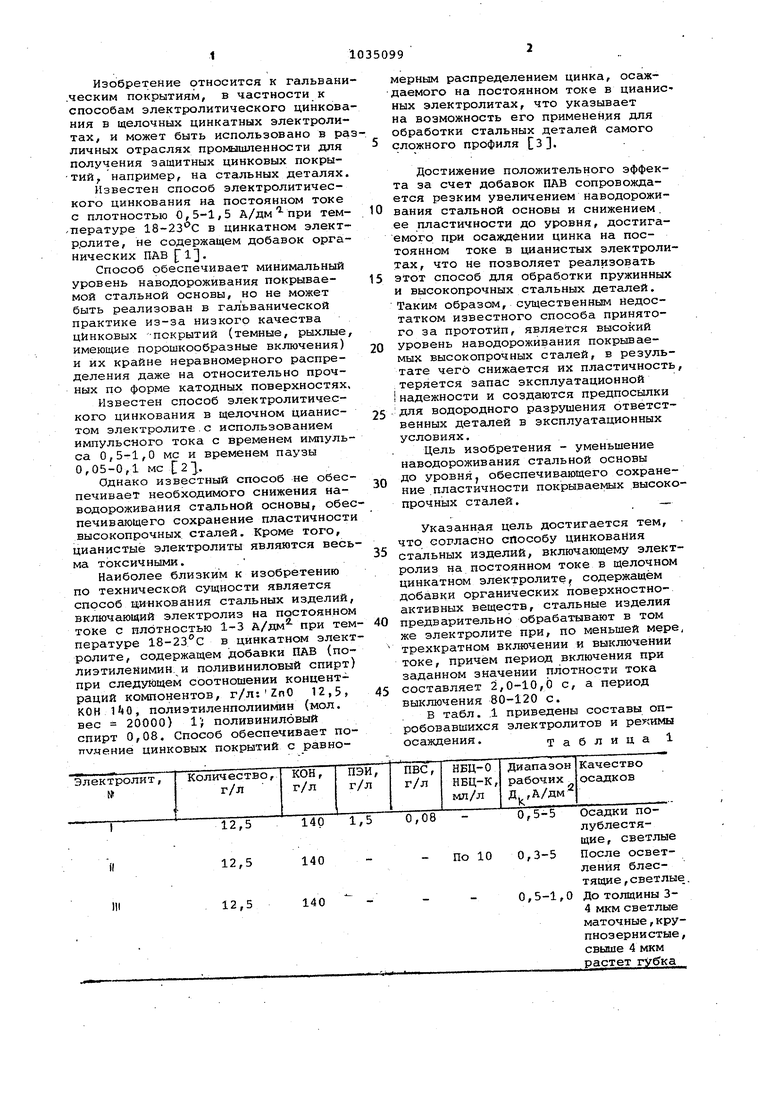

Изобретение относится к гальвани .ческим покрытиям, в частности к способам электролитического цинкова ния в щелочных цинкатных электролитах, и может быть использовано в ра личных отраслях промышленности для получения защитных цинковых покрытий, например, на стальных деталях Известен способ электролитического цинкования на постоянном токе с плотностью 0,5-1,5 А/дм при тем.иературе 18-23с в цинкатном электррлите, не содержащем добавок органических ПАВ . Способ обеспечивает минимальный уровень наводороживания покрываемой стальной основы, но не может быть реализован в гальванической практике из-за низкого качества цинковых -покрытий (темные, рыхлые имеющие порошкообразные включения) и их крайне неравномерного распределения даже на относительно прочных по форме катодных поверхностях. Известен способ электролитического цинкования в щелочном цианистом электролите.с использованием импульсного тока с временем импульса 0,5-1,0 мс и временем паузы 0,05-0,1 мс 23. Однако известный способ не обеспечивает необходимого снижения наводороживания стальной основы, обес печивающего сохранение пластичности высокопрочных сталей. Кроме того, цианистые электролиты являются весь ма токсичными. Наиболее близким к изобретению по технической сущности является способ 1цинкования стальных изделий, включающий электролиз на постоянном токе с плотностью 1-3 А/дм при тем пературе 18-23°С в цинкатном элект ролите, содержащем добавки ПАВ (полиэтилейимин. и поливиниловый спирт) при следуйщем соотношении концентраций компонентов, г/л:ZnO 12,5 КОН , полиэтиленполиимин (мол. вес 20000) 1; поливиниловый спирт 0,08. Способ обеспечивает .чeниe цинковых покрытий с равномерным распределением цинка, осаждаемого на постоянном токе в цианисных электролитах, что указывает на возможность его применения для обработки стальных деталей самого сложного профиля З. Достижение положительного эффекта за счет добавок ПАВ сопровождается резким увеличением наводороживания стальной основы и снижением ее пластичности до уровня, достигаемого при осаждении цинка на постоянном токе в цианистых электролитах, что не позволяет реализовать этот способ для обработки пружинных и высокопрочных стальных деталей. Таким образом, существенным недостатком известного способа принятого за прототип, является высокий уровень наводороживания покрываемых высокопрочных сталей, в результате чего снижается их пластичность, теряется запас эксплуатационной i надежности и создаются предпосылки для водородного разрушения ответственных деталей в эксплуатационных условиях. Цель изобретения - уменьшение наводороживания стальной основы до уровня, обеспечивающего сохранение пластичности покрываемых высокопрочных сталей. Указанная цель достигается тем, что согласно способу цинкования стальных изделий, включающему электролиз на постоянном токе в щелочном цинкатном электролитеf содержащем добавки органических поверхностноактивных веществ, стальные изделия предварительно обрабатывают в том же электролите при, по меньшей мере, трехкратном включении и выключении токе, причем период включения при заданном значении плотности тока составляет 2,0-10,0 с, а период выключения 80-120 с. В табл. ,1 приведены составы опробовавшихся электролитов и рекимы осаждения. таблица 1

Электроосаждение цинковых покрытий проводятся на плоские образ1да из сталей У8А (5018-0,3 мм; Об 160 кг/мм, HRC 48) и 70С2ХА (100.10-0,25 ММ-, кг/мм, HR.C 50),

Определение содержания электролитического водорода в указанных сталях после цинкования проводится методом вакуумной экстракции при .400°С после химического стравливания цинка в растворе состава: , 150 г/л; NH4.0H (25%) 550 мл/л, триэтаноламин 50 мл/л. Оценка пластичности оцинкованных образцов проводится методом испытаний на двойной перегиб на машине НГ-2. Степень потери .пластичности (А,%) рассчитывается по формуле

л NO - N А

N о

где NIJ - число перегибов, выдержи-, ваемых неоцинкованными образцами до разрушения/ N - число перегибов до раЭрушения после цинкования. В соответствии с указанной формулой максимальный положительный эффект достигается при А О, когда пластичность оцинкованных образцов равна пластичности непокрытых образцов

Механизм наводороживания сталей в цинкатных электролитах, содержащих добавки органических ПАВ, по-видимому, характеризуется следующими особенностями.

После включения постоянного тока цинковОе покрытие некоторое время не образует на чужеродной стальной основе сплошной осадок. В связи с этим, в начале электролиза катод представляет из себя смешанный элекрод, общая поверхность Sj, которого складывается из поверхности, занятой цинком (S-z.n ) и открытой поверхности стали (Sj.), причем в любой момент времени SQ 5,+ S.. Наличие открытых участков стали проявляется в том, что выход по току цинка в начале электролиза некоторое время возрастает и, соответственно, скорость осаждения металла увеличивается до определенного предела. Так как перенапряжение выделения водорода на любой стали значительно ниже, чем на цинке, то выделение электролитического водорода преимущественно локализуется на открытых участках стали, через которые в основном и происходит проникновение водорода в стальную основу. Решающее влияние непокрытых участков стальной основы проявляется в максимальной скорости водородной абсорбции в начальный период осаждения, а также в очень низком значении в этот период времени выхода по

току цинка. С-ростом вретлени осаждёния %т убывает, а З ыРастет, что приводит к росту и постепенной стабилизации выхода по току цинка, сопровождающейся прекращением пройикновения водорода в стальную основу. Однако за время формирования- слоя покрытия обычно несколько мкм), после осаждения которого скорость наводоррживания падает практически

до нулевого уровня, стальная основа успевает поглотить количество водорода, достаточное для существенного снижения ее пластичности, причем дальнейшее наращивание покрытия до

необходимой толщины способствует его консервации в кристаллической решетке основы, так как цинк обладает в тысячи раз меньшей водородопроницаемостью, чем сталь.

Таким образом, для снижения наводороживания стальной основы необходимо в начальный период осаждения цинка подавить процесс вьеделения водорода на открытых участках стали.

Так как водород проникает в сталь только в атомарном состоянии, то более конкретно задача сводится к удалению с открытых участков стали адсорбированных атомов (HOI), обраэование которых предшествует формированию газообразного (молекулярного; водорода.

Подробные исследования предлагаемого способа цинкования показывают,

что дйстигаекий положительный эффект - снижение наводороживания стальной основы до уровня, обесречивающего сохранение ее пластичности, может.быть объяснен исходя из следующего возможного механизма. Если в начальный короткий период осаждения (после формирования на поверхности стали тонкого сильного пористого осадка) прервать ток, то в течение

достаточно длительного периода выдержки стального образца без тока наблюдается частичное саморастворение цинка, которое в щелочном растворе сопровождается сопряженной

реакцией ионизации кислорода, всегда присутствующего в электролите, контактирующим с окружающей воздушной средой. Так как указанный процесс саморастворения цинка происходит по электрохимическому механиэму, то сопряженная ей реакция ионизации кислорода оказывается простраственно отделенной и протекает на участках стали, не покрытых цинком. Установлено также, что только

в присутствии в растворе цинкатных ионов (ZnO|l и добавок органических ПАВ независимо от их природы указанная реакция протекает и в основном через замедленную стадию

образования перекисного иона (НС),

который как сильный окислитель вступает в хш1шчесцую реакцию с атомами водорода, адсорбированными на непокрытых .цинком участках стальной поверхности. В результате уменьшается поверхностная концентрация атомарного водорода и« соответственно/ .резко снижается ДИФФУЗИОННЫЙ поток водорода в стальную ос.йову.

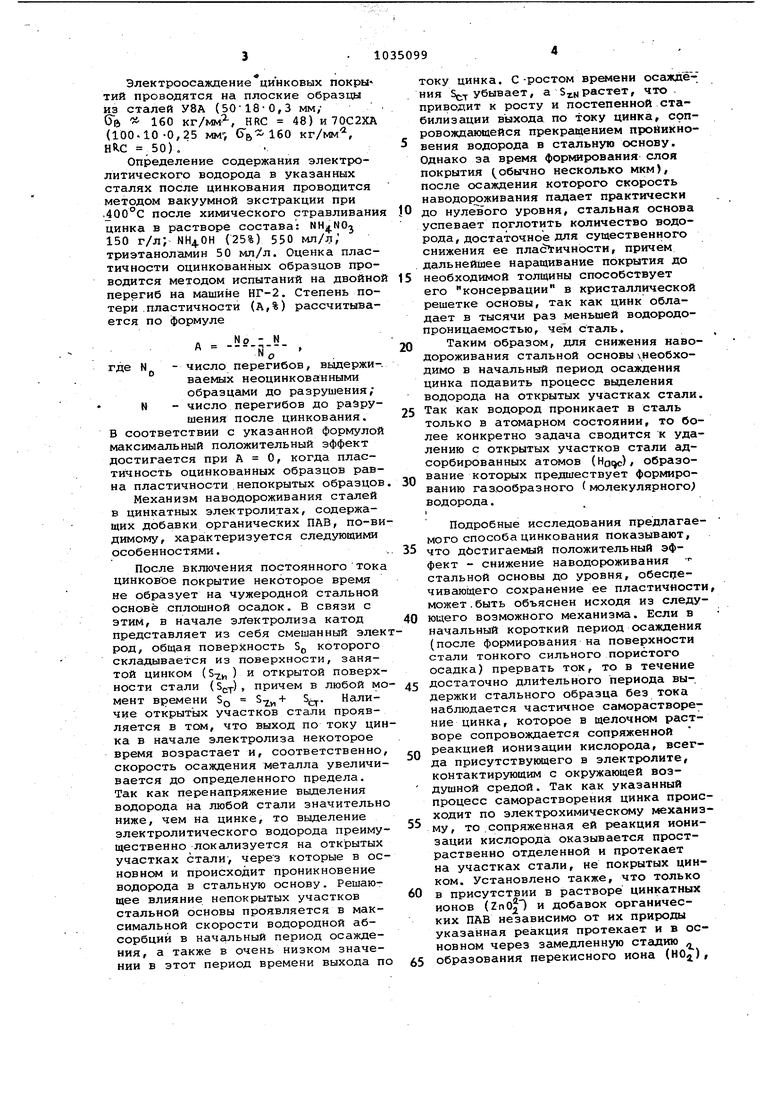

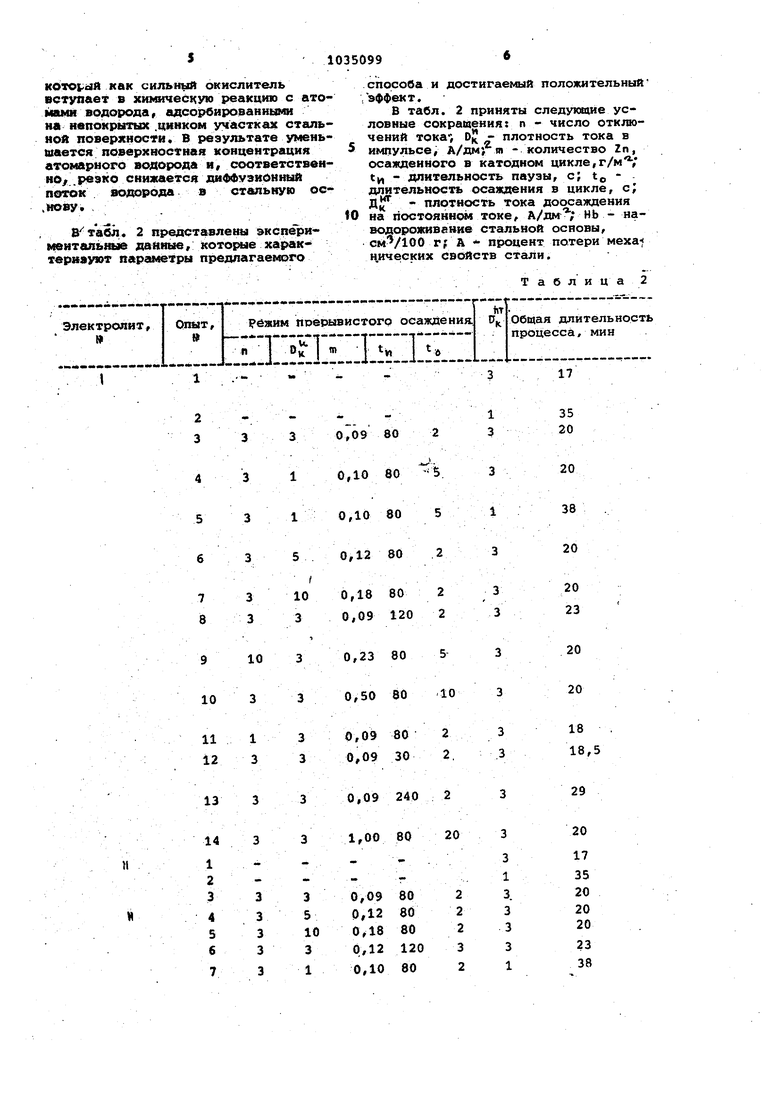

Втабл. 2 представлены экспёримвеитальтле данные,: которые хаЕ акTeptcajwT паргшетры предлагаемого

способа и достигаемый положительный .эффект.

В табл. 2 приняты следух цие условные сокращения: п - число отключений тока , DjJ - плотность тока в

импульсе, А/дмГт - количество Zn, осаждеиного в катодном цикле,г/м% (и - длительность паузы, с; t, - длительность осаждения в цикле, с; Д{ - плотность тока доосаждения

на постояйнсмк токе. НЬ - наводороживение стальной основы, cMVlOO г А процент потери меха-; цическИх СВОЙСТВ стали.

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2011 |

|

RU2444582C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Электролит для осаждения покрытий сплавами цинка или кадмия с титаном и цирконием | 1983 |

|

SU1135816A1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| Способ электрического цинкования | 1939 |

|

SU57509A1 |

СПОСОБ Ш НКОВАЙИЯ СТАЛЬНЫХ ИЗДБШЙ, вк жчахши й элекгролиз на постоянном токе в 1фелоч«ом цинкатном электролите, содержащем добавки органических псюерхностно-активиых веществ, отличающийся тем, что, с целью уменьшения наводорожива ия основы до уровня, обеспечивакхаего сохранение ее пластичности, стальные изделия предварительно обрабатывают в том же электролите при, по меньшей мере, трехкратно включении и выклккении тока, причем период включений при заданном значении плотности тока составляет 2-10 с, а период выключения 80-120 с.

3

3 3 3

3 3

10 3

9 10

111 3 0,09 80 2 3

123 3 0,09 30 2. 3

35 20

20 38 20

20 23

20 20

0,23 80

0,50 80 10

18 18,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., металлургиздат, 1944, с.18-г19.: 2 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Коррозия и защита от коррозии, РЖ 1980, 9 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., Химия, 1979, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| ЕьГг д.: | |||

Авторы

Даты

1983-08-15—Публикация

1981-03-18—Подача