Изобретение относится к технологии первичной обработки лубяных растений для получения из них текстильного волокна, а именно к процессу подготовки лубяны-х растений путем превращения соломы в тресту для выделения из последней волокна.

Цель изобретения - повышение выхода и качества волокна.

Предлагаемый способ отличается от известного использованием других реагентов, более доступных, дешевых и экологически безопасных. Вместосерусодержащегосульфита и дорогого триполифосфата натрия нами предлагаются кальцинированная сода и тринатрийфосфат. Как и сульфит натрия, сода при гидролизе образует гидроксид натрия, который и реагирует с инкрустирующими -веществами луба льяной соломы - в первую очередь с пектинами и лигнином - превращая их в растворимые в воде соли. В отличие от сульфита натрия сода гидролизуется полнее и дает более слабую кислоту: константа кислотности по 1-ой ступени диссоциации рКа для сернистой кислоты 1,82, а угольной 6,37. В результате

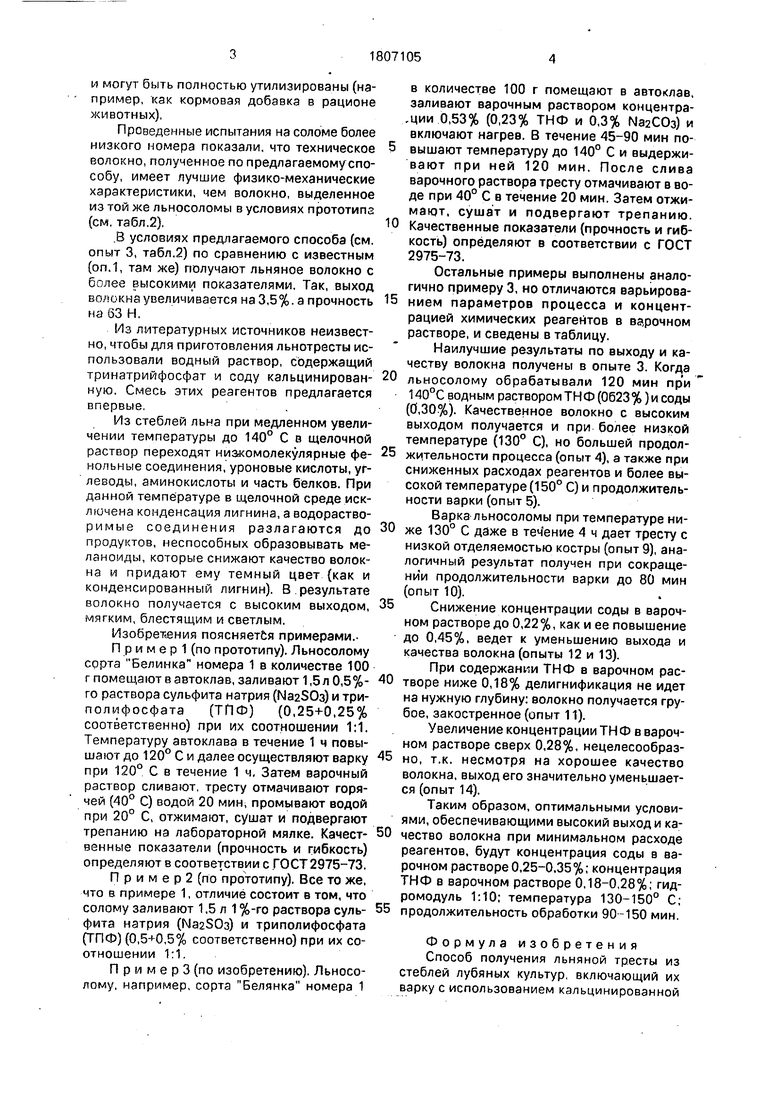

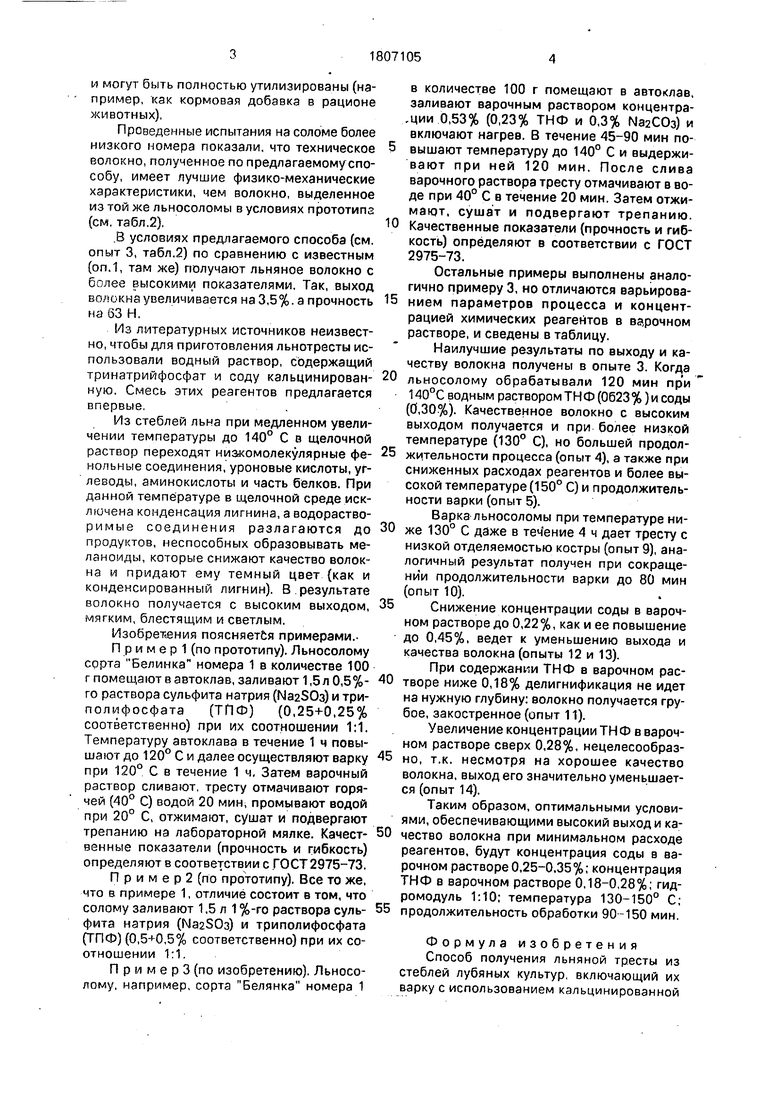

этого растворы сульфита карбоната натрия одинаковой концентрации имеют различное рН (см. табл.1).

. Замена триполифосфата (ТПФ) на тринатрийфосфат (ТНФ) также способствует повышению щелочности варочного раствора и, как следствие, более глубокой делигни- фикации лубяных волокон.

Растворение лигнина при обработке льносоломы раствором соды и ТНФ протекает глубже, благодаря другому механизму реакции.

В случае нейтрально-сульфитной варки, которая реализуется у прототипа, делигни- фикация происходит в результате сульфити- рования лигнина и образования водорастворимых солей лигносульфоновых кислот. ..

При содовой варке (заявляемый способ) растворение лигнина является результатом его деструкции, благодаря щелочному гидролизу эфирных связей в макромолекуле лигнина и образованию фенолятов. Продукты деструкции лигнина от содовой варки льносоломы не содержат серы, не ядовиты

s

Ј

CD О VI

О

ел

и могут быть полностью утилизированы (например, как кормовая добавка в рационе животных),

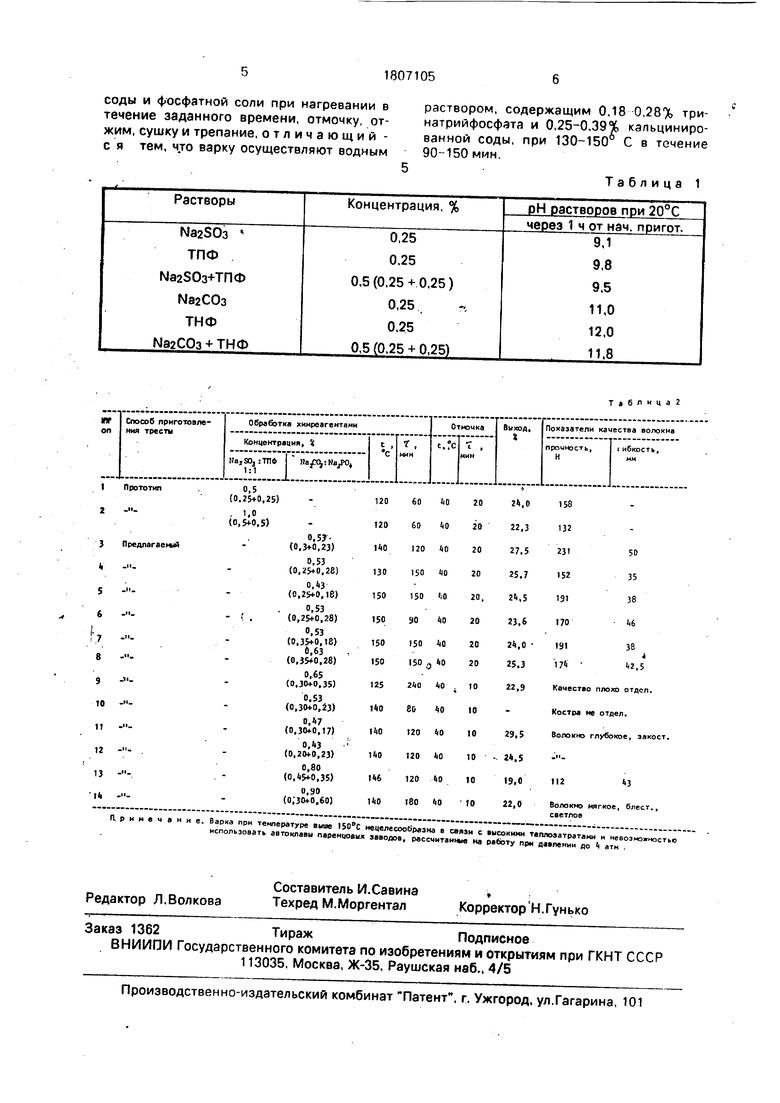

Проведенные испытания на соломе более низкого номера показали, что техническое волокно, полученное по предлагаемому спо- собу, имеет лучшие физико-механические характеристики, чем волокно, выделенное из той же льносоломы в условиях прототипа (см. табл.2).

.8 условиях предлагаемого способа (см. опыт 3, табл.2) по сравнению с известным (оп.1, там же) получают льняное волокно с более высокими показателями. Так, выход волокна увеличивается на 3,5%. а прочность на 63 Н.

Из литературных источников неизвестно, чтобы для приготовления льнотресты использовали водный раствор, содержащий тринатрийфосфат и соду кальцинирован- ную. Смесь этих реагентов предлагается впервые..

Из стеблей льна при медленном увеличении температуры до 140° С в щелочной раствор переходят низкомолекулярные фе- вольные соединения, уроновые кислоты, углеводы, аминокислоты и часть белков. При данной температуре в щелочной среде исключена конденсация лигнина, а водораство- римые соединения разлагаются до продуктов, неспособных образовывать ме- ланоиды, которые снижают качество волокна и придают ему темный цвет (как и конденсированный лигнин). В.результате волокно получается с высоким выходом, мягким, блестящим и светлым.

Изобретения поясняется примерами..

П р и м е р 1 (по прототипу). Льносолому сррта Белинка номера 1 в количестве 100 г помещают в автоклав, заливают 1,5 л 0,5%- го раствора сульфита натрия (№а250з) и три- полифосфата (ТПФ.) (0,25+0,25% соответственно) при их соотношении 1:1. Температуру автоклава в течение 1 ч повышают до 120° С и далее осуществляют варку при 120° С в течение 1 ч. Затем варочный раствор сливают, тресту отмачивают горячей (40° С) водой 20 мин, промывают водой при 20° С, отжимают, сушат и подвергают трепанию на лабораторной мялке. Качест- венные показатели (прочность и гибкость) определяют в соответствии с .ГОСТ 2975-73.

П р и м е р 2 (по прототипу). Все то же, что в примере 1, отличие состоит в том, что солому заливают 1,5 л 1 %-го раствора суль- фита натрия (NaaSOa) и триполифосфата (ТПФ) (0,5+0,5% соответственно) при их соотношении 1:1.

П р и м е р 3 (по изобретению). Льносолому, например, сорта Белянка номера 1

в количестве 100 г помещают в автоклав, заливают варочным раствором концентрации 0,53% (0,23% ТНФ и 0,3% Na2C03) и включают нагрев. В течение 45-90 мин повышают температуру до 140° С и выдерживают при ней 120 мин. После слива варочного раствора тресту отмачивают в воде при 40° С в течение 20 мин. Затем отжимают, сушат и подвергают трепанию. Качественные показатели (прочность и гибкость) определяют в соответствии с ГОСТ 2975-73.

Остальные примеры выполнены аналогично примеру 3, но отличаются варьированием параметров процесса и концентрацией химических реагентов в варочном растворе, и сведены в таблицу.

Наилучшие результаты по выходу и качеству волокна получены в опыте 3. Когда льносолому обрабатывали 120 мин пр и 140°С водным раствором ТНФ (0623%) и соды (0,30%). Качественное волокно с высоким выходом получается и при более низкой температуре (130° С), но большей продолжительности процесса (опыт 4), а также при сниженных расходах реагентов и более высокой температуре (150° С) и продолжительности варки (опыт 5).

Варка льносоломы при температуре ниже 130° С даже в течение 4 ч дает тресту с низкой отделяемостью костры (опыт 9), аналогичный результат получен при сокращении продолжительности варки до 80 мин (опыт 10).

Снижение концентрации соды в варочном растворе до 0,22%, как и ее повышение до 0,45%, ведет к уменьшению выхода и качества волокна (опыты 12 и 13).

При содержании ТНФ в варочном растворе ниже 0,18% делигнификация не идет на нужную глубину: волокно получается грубое, закостренное (опыт 11).

Увеличение концентрации ТН Ф в варочном растворе сверх 0,28%, нецелесообразно, т.к. несмотря на хорошее качество волокна, выход его значительно уменьшается (опыт 14).

Таким образом, оптимальными условиями, обеспечивающими высокий выход и качество волокна при минимальном расходе реагентов, будут концентрация соды в варочном растворе 0,25-0,35 %; концентрация ТНФ в варочном растворе 0,18-0,28%; гидромодуль 1:10: температура 130-150° С; продолжительность обработки 90-150 мин.

Формула изобретения Способ получения льняной тресты из стеблей лубяных культур, включающий их варку с использованием кальцинированной

соды и фосфатной соли при нагревании в течение заданного времени, отмочку, отжим, сушку и трепание, отличающий - с я тем, что варку осуществляют водным

раствором, содержащим 0,18 0,28% три- натрийфосфзта и 0,25-0,39% кальцинированной соды, при 130-150 С в течение 90-150 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения льнотресты | 1983 |

|

SU1162880A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1548282A1 |

| Способ получения прядильного волокна | 1989 |

|

SU1675416A1 |

| Состав для варки льняной ровницы | 1979 |

|

SU789642A1 |

| Способ получения льняной тресты | 1986 |

|

SU1467095A1 |

| Способ получения льняной тресты | 1991 |

|

SU1808890A1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1996 |

|

RU2109858C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009278C1 |

| Способ получения паренцовой льнотресты | 1981 |

|

SU1035100A1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

Использование: первичная обработка лубяных растений. Сущность изобретения: льносолому помещают в автоклав, заливают водным раствором тринатрийфосфата конц. 0,18-0,28% и соды кальцинированной конц. 0,25-0,35%. Варку ведут при 130-150° С в течение 90-150 мин. Осуществляют отмочку, отжимают, сушат, трелят. 2 табл.

Таблица2

| Способ получения льняной тресты | 1986 |

|

SU1467095A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-07—Публикация

1991-05-12—Подача