(54) СПОСОБ ПОЛУЧЕНИЯ ТРЕСТЫ ИЗ СТЕБЛЕЙ ЛУБЯНЫХ

1

Изобретение относится к технологии первшшой обработки лубяных культур, например льна, конопли и др., с целью получения из них волокна.

Известен способ получения тресты из стеблей лубяных культур, состоящий в том, что солому замачивают в воде при 25-30°С в течение 30-40 .мин под давлением 2-2,5 ати, продувают паром в течение 20-30 мин, пропаривают под давлением 2,5-3 ати в течение мин, отмачивают в воде при 40-50°С в течение 20-30 мин, промывают и отжимают на отжимно-промывной магиине и сушат .1 . . Однако получаемое из тресты волокно обла дает низкой рэ.щепленностью, низкой гибкостью и неудовлетворительной белизной. Запаривание проводят при повышенном давлении в течение продолжительного времени, что усложняет процесс и вызьшает деструк1шю волокна.

Наиболее близким к предлагаемому по технической сущности и достигаемому технйчЛкому результату является способ получения тоесты из стеблей лубяных -культур, состоя. КУЛЬТУР

щий в том, что стебли замачивают в водном растворе уксусной кислоты при 20-30° С в течение 30-40 мин, продувают паром 2025 ган, пропаривают под давлением 2,0,2,5 ати в течение 1-1,5 ч, отмачивают в во- - де при 75-80°С в тече1ше 30 мин отжимают, промывают и сушат. Такой способ позволяет несколько повысить мягкость волокна. Введедение уксусной кислоты в раствор для замачивания снижает содержание в волокне пектина 2.

Недостатком зтого способа является то. что прибавление уксусной кислоты при замочке мало интенсифиш1руют гидролиз пектиновых веществ, при этом не происходет разложения лигнина. В этом способе также не удается снизить температуру и время запаривания, исключить продувку. Поэтому качество волокна остается недостаточно высоким, а процесс достаточно сложным и энергоемким.

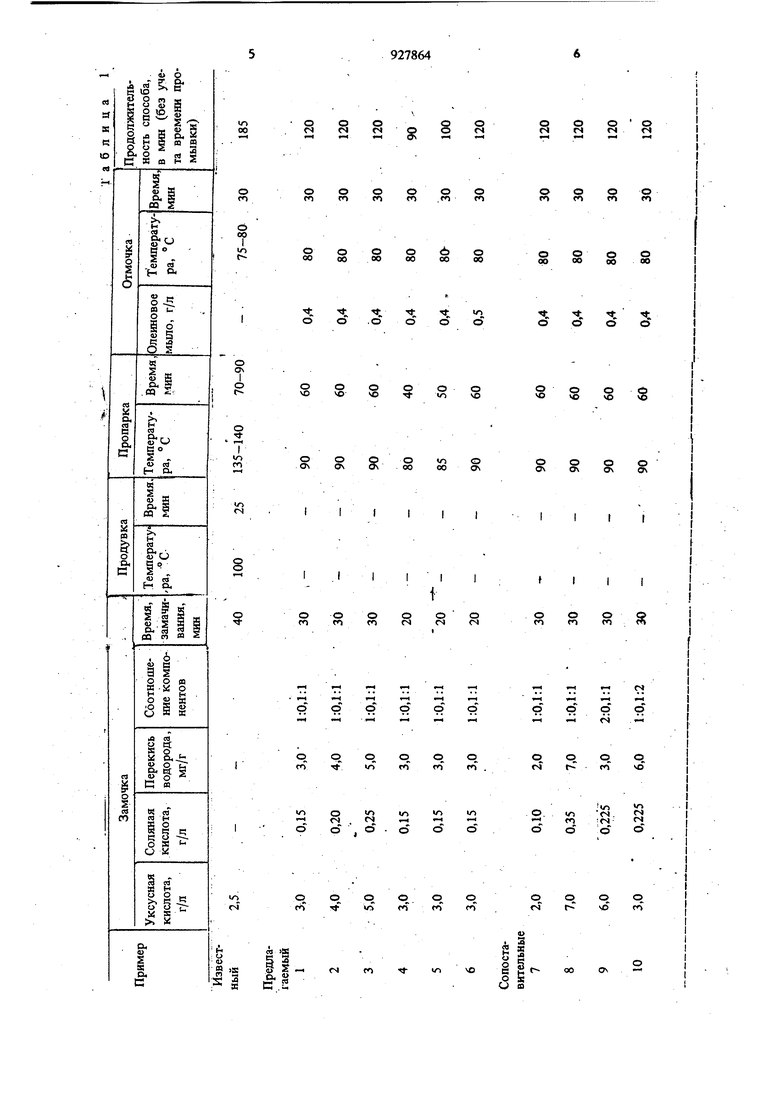

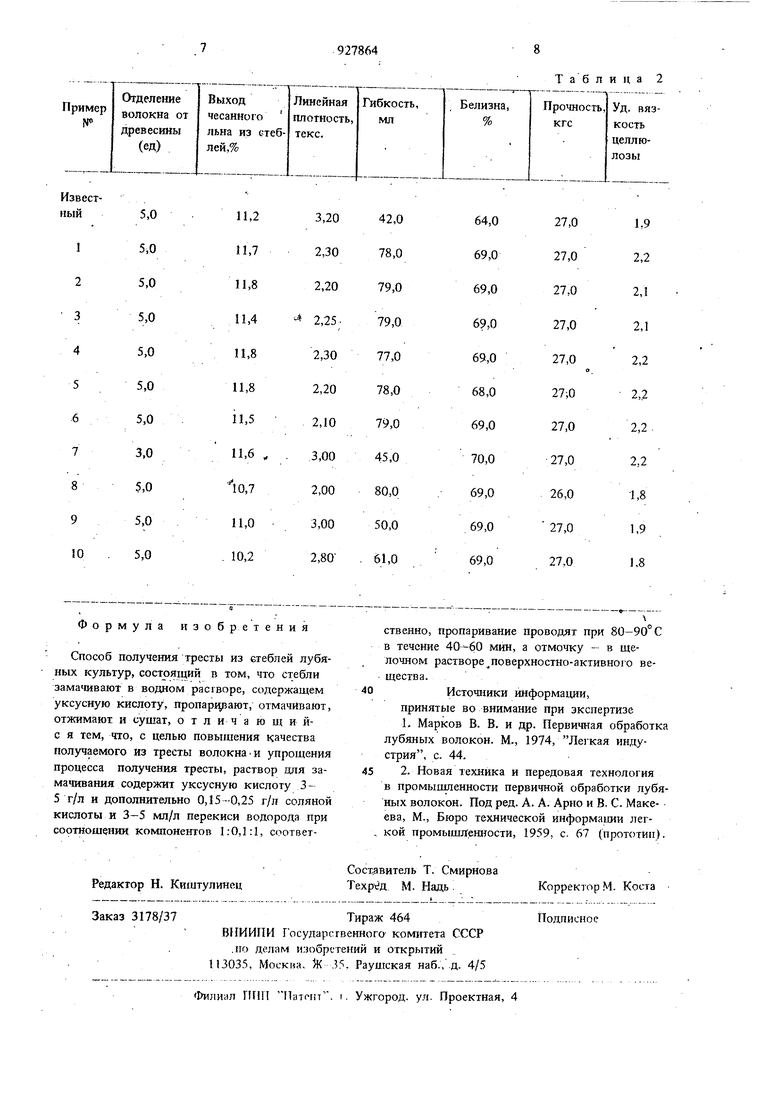

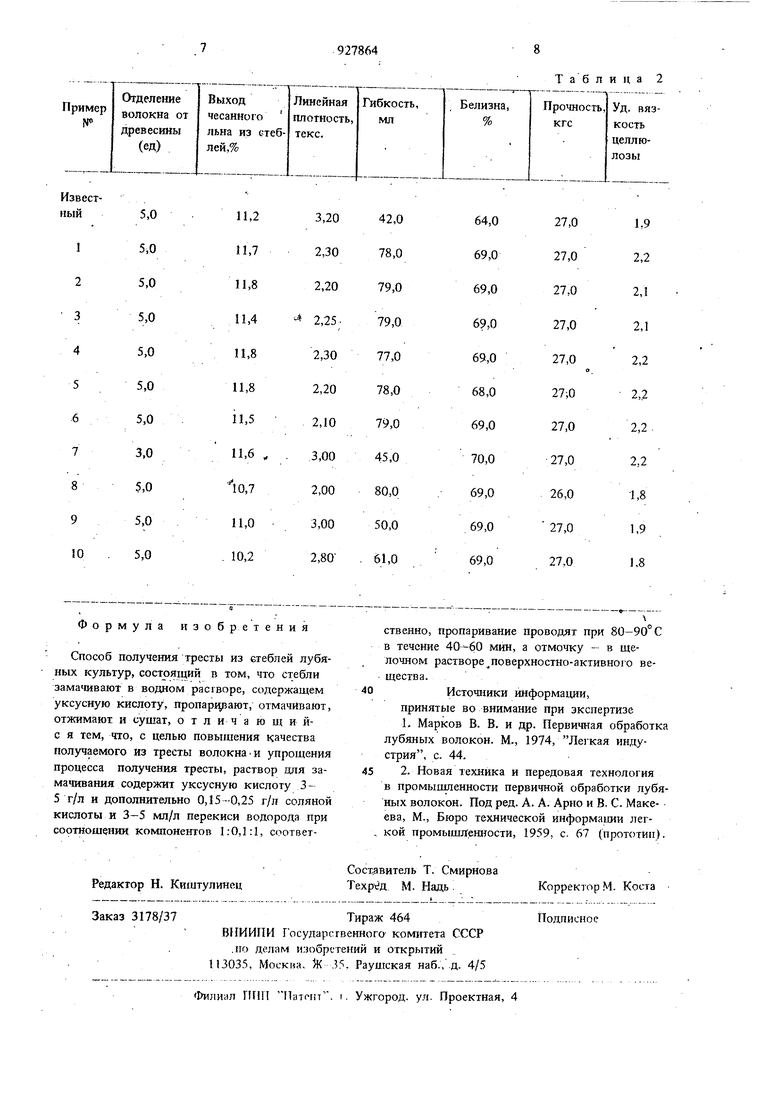

Цель изобретения повышение качества полученного из тресты волокна и упрощение процесса. 3. Поставленная цель достигается тем, что со1-ласно способу получения тресты из стеблей лубяных культур, состоящему в том, что стеб ли замачивают в водном растворе, содержаще уксусную кислоту, пропаривают, отмачивают, отжимают и сушат, раствор для замачивания содержит уксусную кислоту is количестве 3- 5 г/л и дополнительно 0,15-0,25 г/л соляной кислоты и 3-5 мл/л перекиси водорода при соотношении компонентов, соотвественно I: :0,1:1, пропариванне проводят при 80-90° С в течение 40-60 мин, а отмочку - в щелочном растворе поверхнрстно-активного вещества. Использование перекиси водорода в кислом растворе для замочки значительно интенсифицирует процесс деструкции спутников -целлюлозы (пектиновых веществ), который продолжается в процессе запаривания и приводит к частичной делигнификации обрабатывавмых стеблей лубшсых культур при снижении коЩ1;енсации лигнина. Последующая отмочка в щелочном растворе поверхностно-активного вещества удаляет продукты распада нецеллюлозных компонентов (пектиновых веществ, ге мицеллюлоз, лигнина), нeйтpaлизVeт остатки кислоты и эмульсирует волокнистую часть стебла. При этом создается возможность снизить температуру запаривания, исключить про .дувку паром и значительно повысигь качество волокна. Снижение концентрации компонентов, вхо-, дящих в вод11ый раствор для замачивания, ниже указаш1ых значений цриводит к уменьшению гибкости и выхода волокна, а .также к повь шению его линейнойплогности. Увеличение концентрации этих компонентов в fiacTBOpe выше указанного предела нецелесо образно, так как, не давая улучшения качест волокна, вызывает их повышенный расход и снижает выход волокна. Способ осуществляют огедующим образом. Стебли лубяных культур помещают в аппа рат типа автоклава и производят замочку сте лей в водном растворе, содержащем уксусную кислоту 3-5 г/л, соляную кислоту 0,15- 0,25 г/л и перекись водорода 3-5 мл/г при соотношении компонентов, соответственно, 1:0,1:1, при 80-90°С в течение 20-30 мин. Для приготовления раствора в емкость зал вают холодную воду, добавляют соляную кис лоту, затем добавляют уксусную кислоту и перекись водорода. Полученный водньп1 раствор заливают в автоклав. После замочки воДный раствор сливают и в автоклав впускают пар, стебли пропариваю без подъема давления при 80-90 С в течение 40 60 мин. После пропаривания автоклав заолняют щелочным раствором поверхностно- j ктивного вещества, .например превоцелл, ноость, олеиновое или стеариновое мьшо в коичестве 0,4-0,5 г/л при 60-80°С,, в ечение 20-30 мин. Вместо щелочного мыла можно использовать поверхностно-активньге ещества нещелочного характера с добавкой ,4-0,5 г/л кальцинированной соды в качесте щелочного агента. Затем раствор сливают, стебли выгружают, отжимают на отжимно-промывной машине и сушат. Полученную тресту затем перерабатывают по известной технологии в волокно. Сопоставительные примеры способов получения тресты из стеблей льна приведены в табл. 1. Свойства полученного волокна в сопоставле НИИ с известным способом приведены табл. 2. Вместо олеинового мыла для замачивания может быть использован неионогенный препарат Превоцелл или анионоактивный препарат Новость с добавкой 0,4-0,5 г/л кальцинированной соды. Как следует из дагвгых табл. 2, уменьшение или увеличение концентрации компонентов в растворе для замачивания уменьшает выход, волокна, повышает его линейную Плотность, снимсает гибкость и уд. вязкость целлюлозы, т.е. снижает прочность волокна. Сопоставительные примеры 7-ГО в табл. 2 показывают влияние соотношения компонентов в составе для замачивания стеблей на свойства полученного волокна. Как видно из табл. 2,. изменеггае соотношения компонентов i растворе для замачивания (пример 9 и 10) ниже и выше указанных значений отрицательно сказывается на показателях волокна. Из анализа приведенных в табл. 2 данных видно, что линейная плотность предлагаемого волокна в 1,5 раза меньше, гибкость в 1,52 раза выше, а выход волокна и его белизна на 5-10% выше, чем у волокна, полученного по известному способу. ТакИм образом, применение предлагаемого способа Позволяет получить волокно, обладающее высокими прядильными свойствами, что снижает обрывность в прядении и значительно снижаются энергозатраты. В виду повышенной белизны уменьшается расход отбеливающих, агентов и требуется более мягкий режим добеливания волокна на Последующих технологических стадиях его переработки. Повышаются прочностные показатели волокна и увеличивается срок службы изготовленных из него изделий. Снижается энергоемкость процесса в виду снижения температуры и времени запаривания.

8 N р § fS

о s

ГМ « «о о о о гч п гч s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения паренцовой тресты из стеблей лубяных культур | 1982 |

|

SU1073347A1 |

| Способ получения тресты из стеблей лубяных культур | 1979 |

|

SU905343A1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1996 |

|

RU2109858C1 |

| Способ получения тресты | 1978 |

|

SU765408A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1548282A1 |

| Состав для варки льняной ровницы | 1979 |

|

SU789642A1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| Способ получения льняной тресты из стеблей лубяных культур | 1991 |

|

SU1807105A1 |

| Способ получения паренцовой льнотресты | 1981 |

|

SU1035100A1 |

| Способ получения льняной тресты | 1991 |

|

SU1808890A1 |

о

го го fo .го fo

РО

о

g

00

t;

о

о

т g

S S § 5

о

§

а

о о о о о

О

го го Г tS (S

го

р о

С5 го

о

О

о N

о . о

о

о со

r

с1

5 S

ё-.Ё

о о о о

го fO fi f)

ь

о

о

о оо

о оо

о оо

00

со

оо

$

Г)

§

.

f

О

О

о

S

S S S

vO

О

VI

о 00

О О О O

S

о

о

го

го

.-I .-I 1-Ч г

о о

о о о г о го

о

о cJ

D Э

о tюго ГО

л

и

о. 1Л

Л

:(

- frj

t-I -

оо

о о

о D

о

о го

о го

ел

VO

Таблица 2

Авторы

Даты

1982-05-15—Публикация

1980-03-31—Подача