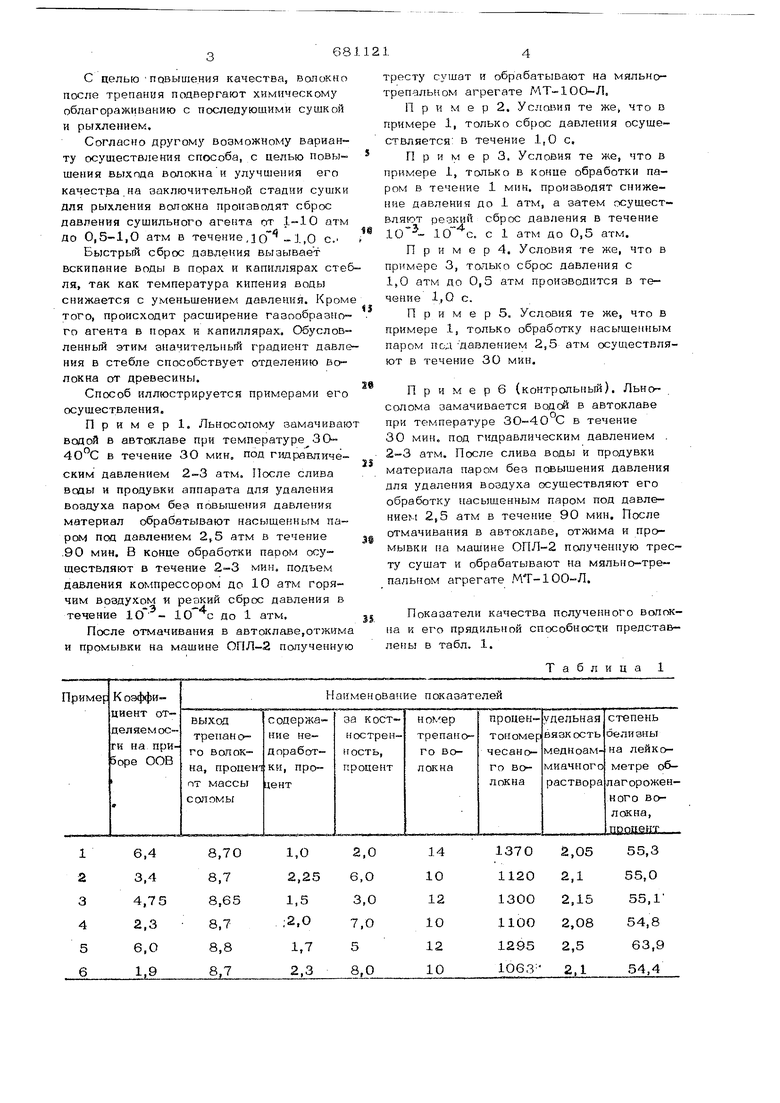

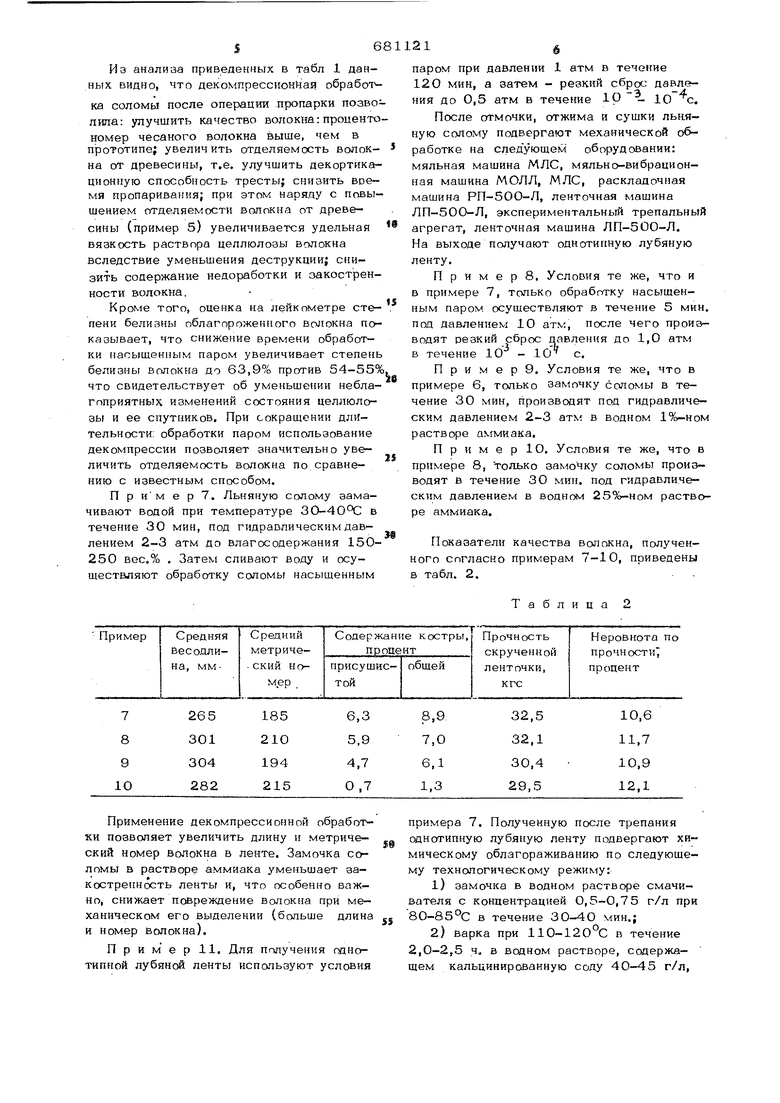

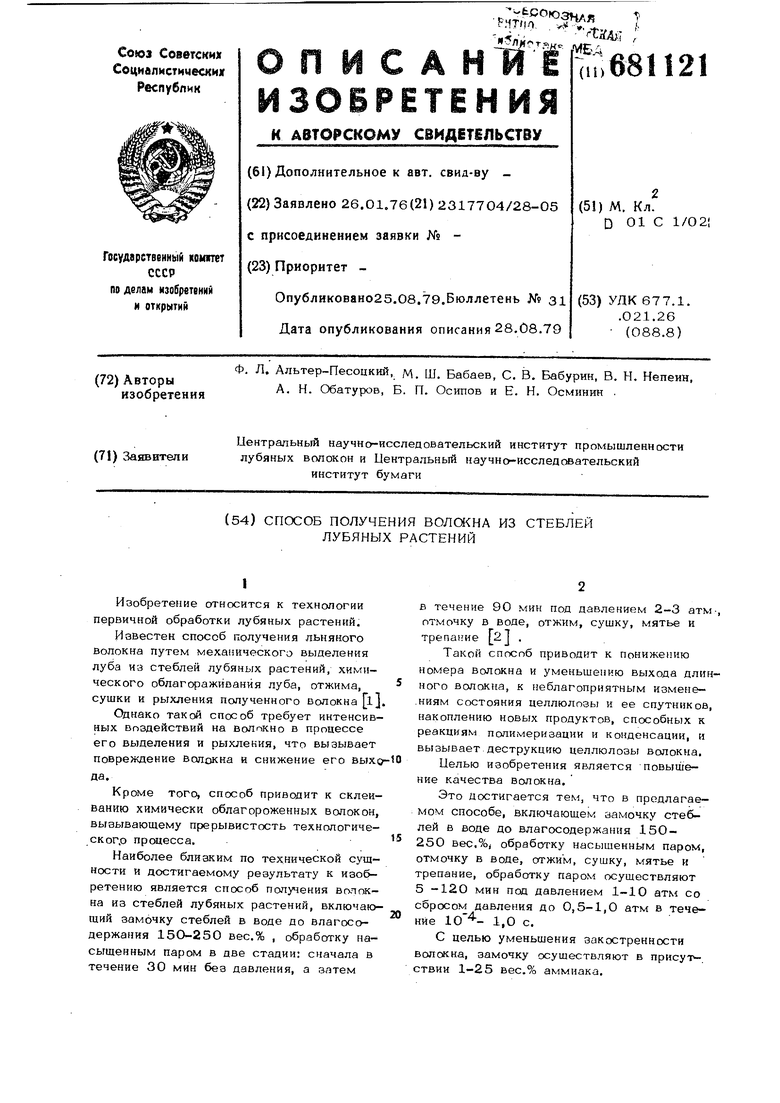

Изобретение относится к технологии первичной обработки лубяных растений. Известен способ получения льняного волокна путем механического выделения луба из стеблей лубяных растений, химического облагораживания луба, отжима, сушки и рыхления полученного волокна ij Однако такой способ требует интенсивных Воздействий на волокно в процессе его выделения и рыхления, что вызывает повреждение волокна и снижение его выхо да. Кроме того, способ приводит к склеиванию химически облагороженных волокон, вызывающему прерывистость технологическог.о пршхесса. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения ватокна из стеблей лубяных растений, включающий замочку стеблей в воде до влагосодержания 15О-250 вес.% , обработку насыщенным паром в две стадии: сначала в течение 30 мин без давления, а затем в течение 90 мин под давлением 2-3 атм-, отмочку в воде, отжим, сушку, мятье и трепание 2J . Такой способ приводит к понижению номера Волокна и уменьшению выхода длинного волокна, к неблагоприятным измене-ниям состояния целлюлозы и ее спутников, накоплению новых продуктов, способных к реакциям полимеризации и конденсации, и вызывает деструкцию целлюлозы волокна. Целью изобретения является повышение качества волокна. Это достигается тем, что в предлагаемом способе, включающем замочку стеблей в воде до влагосодержания 150 - 250 Bec,%i обработку насышенным паром, отмочку в воде, отжим, сушку, мятье и трепание, обработку паром осуществляют 5 -12О мин под давлением 1-10 атм со сбросом давления до 0,5-1,0 атм в течение 1,0 с. С целью уменьшения закостренности Волокна, замочку осушествляют в присутствии 1-25 вес.% аммиака. С цепью повышения качества, волокно поспе трепания подвергают химическому облагораживанию с последующими сушкой и рыхлением. Согласно другому возможному варианту осуществления , с целью повышения выхода волокна и улучшения его качества на заключительной стадии сушки для рыхления волокна производят сброс давления сушильного агента от атм до 0,5-1,0 атм в течение л 1,0 с. Быстрый сброс давления вызывает вскипание воды в порах и капиллярах сте ля, так как температура кипения воды снижается с уменьшением давления. Кром того, происходит расширение газообразного агента в порах и капиллярах. Обусловленный этим значительный градиент давле ния в стебле способствует отделению волокна от древесины. Способ иллюстрируется примерами его осуществления, Пример 1. Льносопому замачиваю водой в автоклаве при температуре 3040 С в течение ЗО мин, под гидравлическим давлением 2-3 атм. После слива вады и продувки аппарата для удаления Воздуха паром беэ повышения давления материал обрабатывают насыщенным паром под давлением 2,5 атм в течение .90 мин, В конце обработки паром осуществляют в течение 2--3 мин. подъем давления компрессором до 10 атм горячим Воздухом -и резкий сброс давления в течение до 1 атм. После отмачивания в автоклаве,отжима и промывки на машине ОПЛ-2 полученную тресту сушат и обрабатывают на мильнотрепальном агрегате МТ-10О-Л, Пример 2. Ус, те же, что в примере 1, только сброс давления осуществляется: в течение 1,0 с, П р и м е р 3. Условия те же, что в примере 1, только в конце обработки паром в течение 1 мин. производят снижение давления до 1 атм, а затем осуществляют резкий сброс давления в течение 10-10 с. с 1 атм до 0,5 атм. П р и м е р 4. Условия те же, что в примере 3, только сброс давления с 1,0 атм до 0,5 атм производится в течение 1,0 с. П р и м е р 5. Условия те же, что в примере 1, только обработку насыщенным паром под -давлением 2,5 атм осуществляют в течение 30 мин. П р и м е р 6 (контрольный), Льносолома замачивается вод ей в автоклаве при температуре ЗО--40°С в течение 30 мин, под гидравлическим давлением . 2-3 атм. После слива воды и продувки материала паром без повышения давления для удаления воздуха осуществляют его обработку насыщенным паром под давлением 2,5 атм в течение 90 мин. После отмачивания в автоклаве, отжима и промывки на машине ОПЛ-2 полученную тресту сушат и обрабатывают на мяльно-трепальном агрегате МТ-ЮО-Л, Показатели качества полученного Волокна и его прядильной способности представлены в табл. 1. Таблица 1 Из анализа приведенных в табл 1 данных видно, что декомпрессиокная обработка соломы после операции пропарки позво лила: улучшить качество волокна:проценто номер чесаного волокна выше, чем в прототипе; увеличить отделяемость волокна от древесины, т.е. улучшить декортикационную способность тресты; снизить время пропаривания; при этом наряду с повышением отделяемости волокна от древесины (пример 5) увеличивается удельная вязкость раствора целлюлозы волокна вследствие уменьшения деструкции; снизить содержание недоработки и закостренности волокна. Кроме того, оценка на лейкометре степени белизны облагороженного волокна показывает, что снижение времени обработки ршсыщенным паром увеличивает степень белизны Волокна до 63,9% против 54-55% что свидетельствует об уменьшении неблагоприятнызч изменений состояния целлюлозы и ее спутников. При сокращении длительности: обработки паром использование декомпрессии позволяет значительно увеличить отделяемость волокна по сравнению с известным способом. П р и м е р 7. Льняную солому замачивают Водой при температуре ЗО-40°С в течение 30 мин, под гидравлическим давлением 2-3 атм до влагосодержания 150250 вес.% . Затем сливают воду и осушествляют обработку соломы насышенным паром при давлении 1 атм в течение 120 мин, а затем - резкий сброс давления до 0,5 атм в течение ip ю с. После отмочки, отжима и сушки льаяную солому подвергают механической обработке на следуюшем оборудовании: мяльная машина МЛС, мяльно-вибрационная машина МОЛЛ, МЛС, раскладочная машина РП-5ОО-Л, ленточная машина ЛП-500-Л, экспериментальный трепальный агрегат, ленточная машина ЛП-500-Л. На выходе получают однотипную лубяную ленту. Примере, Условия те же, что и в примере 7, только обработку насышенным паром осуществляют в течение 5 мин. под давлением 10 атм, после чего производят резкий сброс давления до 1,0 атм в течение 10 - 10 с. П р и м е р 9. Условия те же, что в примере 6, только замочку соломы в течение 30 мин, производят под гидравлическим давлением 2-3 атм в водном 1%-ном растворе аммиака. Приме р 1О. Условия те же, что в примере 8, только замоЧку соломы производят в течение ЗО мин. под гидравлическим давлением в водном 25%-ном растворе аммиака. Показатели качества волокна, полученного согласно примерам 7-10, приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тресты | 1978 |

|

SU765408A1 |

| Способ получения паренцовой льнотресты | 1981 |

|

SU1035100A1 |

| Способ получения паренцовой льнотресты | 1977 |

|

SU765407A1 |

| Способ получения тресты из стеблей лубяных культур | 1979 |

|

SU905343A1 |

| Способ получения волокна из луба конопли | 1976 |

|

SU611950A1 |

| Способ получения тресты из стеблей лубяных культур | 1980 |

|

SU927864A1 |

| Способ получения льняной тресты из стеблей лубяных культур | 1991 |

|

SU1807105A1 |

| Мяльно-трепальный механизм для лубоволокнистого материала | 1980 |

|

SU950806A1 |

| Способ получения паренцовой тресты из стеблей лубяных культур | 1982 |

|

SU1073347A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОТИПНОГО ЛУБЯНОГО ВОЛОКНА | 2015 |

|

RU2598833C1 |

Применение декомпрессионной обработки позволяет увеличить длину и метрический Номер Волокна в ленте. Замочка соломы в растворе аммиака уменьшает за- костренность ленты и, что особенно важно, снижает повреждение волокна при механическом его выделении (больше длина и номер Волокна),

П р и м е р 11. Для Получения однотипной лубянсй ленты используют условия

примера 7. Полученную после трепания однотипную лубяную ленту подвергают химическому облагораживанию по следующему технологическому режиму:

1)замочка в водном растворе смачивателя с концентрацией 0,5-0,75 г/л при 80-85 0 в течение 30-4О мин.;

2)варка при 110-120°С в течение 2,0-2,5 ч. в всдном растворе, содержащем кальцинированную соду 40-45 г/л. 7 бисульфит- натрия 1,5-2,0 мл/л с концентрацией в расчете ка содержание SOg 17,8%, смачиватель 0,25-0,5 г/л; 3) промывка при 70°С в течение 1015 мин. в водном растворе гексаметафосфата натрия 2,5-3,0 г/л; 4)промывка Водой при 4О-60 С в течение 10-15 мин. 5)кисловапие в водном растворе уксусной кислоты 1,5-2,0 г/л при 35-40° в течение 15-20 мин; 6)отбеливание в водном растворе над уксусной кислоты 3,8-4,0 г/л при 8590°С в течение 9О-120 мин.; 7)прго ывка водой при 60-7Ос 1015 мин.; 8)промывка водой при 35-40 С 1015 мин.; 9)эмульсирование водным раствором алкамона 2,О-2,5 г/л при 80-9О°С 20ЗО мин. После облагораживания отжатое до 12О 130% влажности волокно помещают в устройство, где волокно сушат перегретым па ром , затем осуществляют резкий сброс вте

лительной машины МОЛЛ

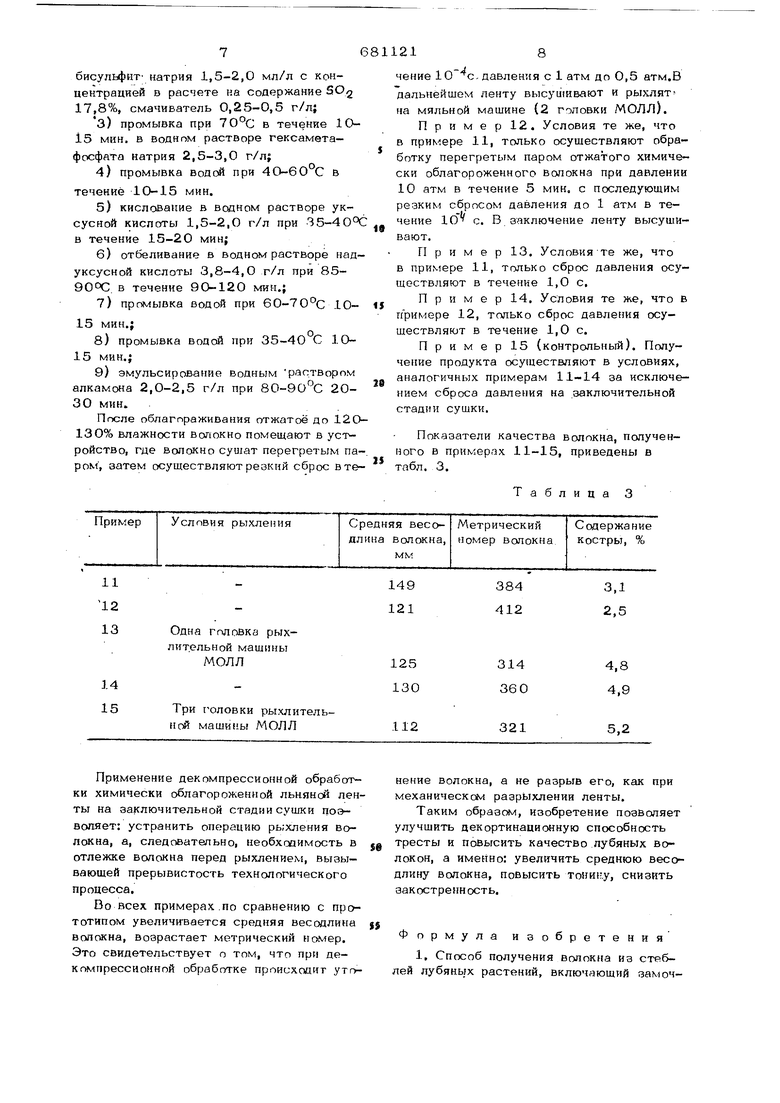

Применение декомпрессионной обработки химически облагороженной льняной ленты на заключительной стадии сушки позволяет: устранить операцию рыхления волокна, а, следовательно, необходимость в отлежке волокна перед рыхлением, вызывающей прерывистость технологического процесса.

Do всех примерах.по сравнению с прототипом увеличивается средняя весодлина Волокна, Возрастает метрический номер. Это свидетельствует о том, что при декомпрессионной обработке происходит уто125

314

4,8

нение волокна, а не разрыв его, как при механическом разрыхлении ленты.

Таким образом, изобретение позволяет улучшить декортинационную способность тресты и повысить качество лубяных волокон, а именно: увеличить среднюю весодлину Волокна, повысить тони(:.у, снизить закостренность.

Формула изобретения

1, Способ Получения волокна из стеблей лубяных растений, включающий замоч218чение . давления с 1 атм до 0,5 атм.В дальнейшем ленту высушивают и рыхлят на мяльной машине (2 головки МОЛЛ). Пример 12. Условия те же, что в примере 11, только осуществляют обработку перегретым паром отжатого химически облагороженного волокна при давлении 10 атм в течение 5 мин. с последующим резким сбросом давления до 1 атм в течение Ю с. В заключение ленту высушивают. Пример 13. Условия-те же, что в примере 11, только сброс давления осуществляют в течение 1,О с. При мер 14. Условия те же, что в примере 12, только сброс давления осуществляют в течение 1,0 с. Пример 15 (контрольный). Получение продукта осуществляют в условиях, аналогичных примерам 11-14 за исключением сброса давления на заключительной стадии сушки. Показатели качества волокна, полученного в примерах 11-15, приведены в табл. 3. Таблица 3 ку стеблей в виде до влагосопержания 150-25О вес.%,обработку насыщенным парам, отмочку в воае, отжим, сушку, мя тье и трепание, отличающийся , что, с целью повышения качества во локна, обработку паром осуществляют 5120 мин. под давлением 1-10 атм- со сбросом давления до 0,5-1,0 атм: в течение 1,О с. is. Способ по п. 1, отличающийся тем, что, с целью уме 1ьшения закострепности волокна, замочку осуществляют в присутствии 1-25 вес.% аммиака. 3. Способ По пп. 1 и2 отличают и и с я тем, что после трепания во- л окно Подвергают химическому облагора- 68 110 живайию с последующими сушкой и рыхлением, 4. Способ по п. 3, отличающийся тем, что, с целью повышения выхода волокна и улучшения его качества , на заключительной стадии сушки для рыхления волокна производят сброс давления сушильного агента от 1-10 атм, до 0,5-1,0 атм в течение 10 - 1,О с. Источники информации, принятые во внимание при экспертизе 1,Карякин Б, П. Анализ новых про-мышленных способов переработки льна, М. иНИИТЭИлегпром, 1972, с. 19-21. 2.Марков В. В. Первичная обработка лубяных культур, М., Гизлегпрам, 1956, с. 121-126.

Авторы

Даты

1979-08-25—Публикация

1976-01-26—Подача