оо ел

ai 1 Изобретение относится к химическо технологии текстильного отделочного производства, а именно технологии обработки шерстяной пряжи с целью улучшения ее физико-механических свойств и текстильно-перерабатывающей способности. Известен способ обработки шерстяной в ванне с жидким аммиаком при а присутствии уксусной или соляной кислот или их аммиачных соле в течение мин с последующим уда лением аммиака в ванне с водой, например, при промывке или крашении Такая обработка повышает эластичност набухаемость пряжи и сорбцию красителей 1. Однако данный способ не обеспечивает достижения высокой степени элас тичности, физико-механические свойства пряжи ухудшаются, процесс обработки длителен. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки шерстяной пряжи жидким аммиаком.при в свободном состоянии в течени не менее 1 мин, предпочтительно 3090 мин, с последующим удалением аммиана сушкой на воздухе при комнатной температуре. В процессе обработки шерстяное волокно усаживается, по вышается его извитость, а следовательно, и эластичность С 2}. Известному способу присущи недостаточно высокие физико-механические показатели пряжи и ее эластичность, а такхсе длительность процесса. Цель изобретения - улучшение прочностных и эластичных свойств шерстяной пряжи. Данная цель достигается согласно способу обработки шерстяной пряжи жид КИМ аммиаком в свободном состоянии с последуюи им удалением аммиака, причем обработку жидким аммиаком проводят в течение 0,6-1,2 с, а удаление аммиака осуществляют, в водной или паровоздушной среде при 90-1ОО С в течени до 30 с по окончании обработки аммиаком. При низкотемпературной обработке аммиаком в течение 0,6-1,2 с охлаждается только поверхностный слой волокна, внутренний же слой не успевает охладиться; Имекицаяся разность температур обуславливает появление напряжения в нити между внутренним и по верхностным слоем, что придает пряже 06 извитость и приводит к повышению ее эластичности. Причем, это повышение эластичности выше, чем в известном способе, где охлаждение пряжи происходит по всему сечению волокна. Отсутствие охлаждения внутреннего слоя и отсутствие натяжения обеспечивают возможность поддержания равенства скорог.тей на входе и выходе пряжи в зону обработки, что позволяет получить пряжу со стабильными свойствами. Удаление жидкого аммиака при 90ЮО С в водной или паро-воздушной среде непосредственно после низкотемпературной обработки в течение не более, чем через 30 с обеспечивает интенсивное удаление жидкого аммиака, внутренний слой волокон не успевает охладиться и, следовательно, фиксируются свойства пряжи, полученные при низкотемпературной обработке. Кроме того, удаление аммиака горячей водой или паром позволяет улучшить условия труда. Способ реализуется на установке, состоящей из ванны с роликами для обработки аммиаком, ванны с горячей водой, такх(е оснащенной роликами, позволяющими пропускать пряжу через горячую ВОДУ или над ванной в паро-воздушной среде и устройства для сушки пряжи горячим воздухом. Скорость обработки и время нахо4; дения пряжи в аммиаке регулируют заправкой пряжи через один, два или большее количество роликов и скоростью прохождения пряжи через ванну с аммиаком. Пример 1. Чистошерстяную пряжу № 5/1 кольцевого или пневмомеханического способов прядения обрабатывают в отсутствии натяжения в среде жидкого аммиака при 0,61,2 с с последующим непосредственно после обработки удалением аммиака в в тепаро-воздушной среде при чение до :} с. Пример 2. Чистошерстяную пряжу № 0/1 кольцевого или пневмомехйнического способов прядения обрабатывают при -33С в среде жидкого аммиака в отсутствии натяжения 0,61,2 с с последующим непосредственно после обработки удалением аммиака в паро-ооздушной среде при в течение до 30 с. Пример 3. Чистошерстяную пряжу№ 32/1 кольцевого или пневмомеханического способов прядения обрабатывают при -33°С в среде жидкого

аммиака в отсутствии натяжения 0,61,2 ее последующим непосредственно после обработки удалением аммиака в паро-воздушной среде при в течение до 30 с.

У обработанных образцов пряжи определяются физико-механические свойства по следующим показателям: относительная разрывная нагрузка и удлинение по ГОСТ , разрывное удлинение по ГОСТ 66112-73, эластичность по методике ОСТа , выносливость к многократному растяжению по методике ЦНИИШерсти на при боре МР-3 ОСТ 17-311-7, устойчивост к трению по методике ЦНИИШерсти На

приборе ТКИ-5-27-1.

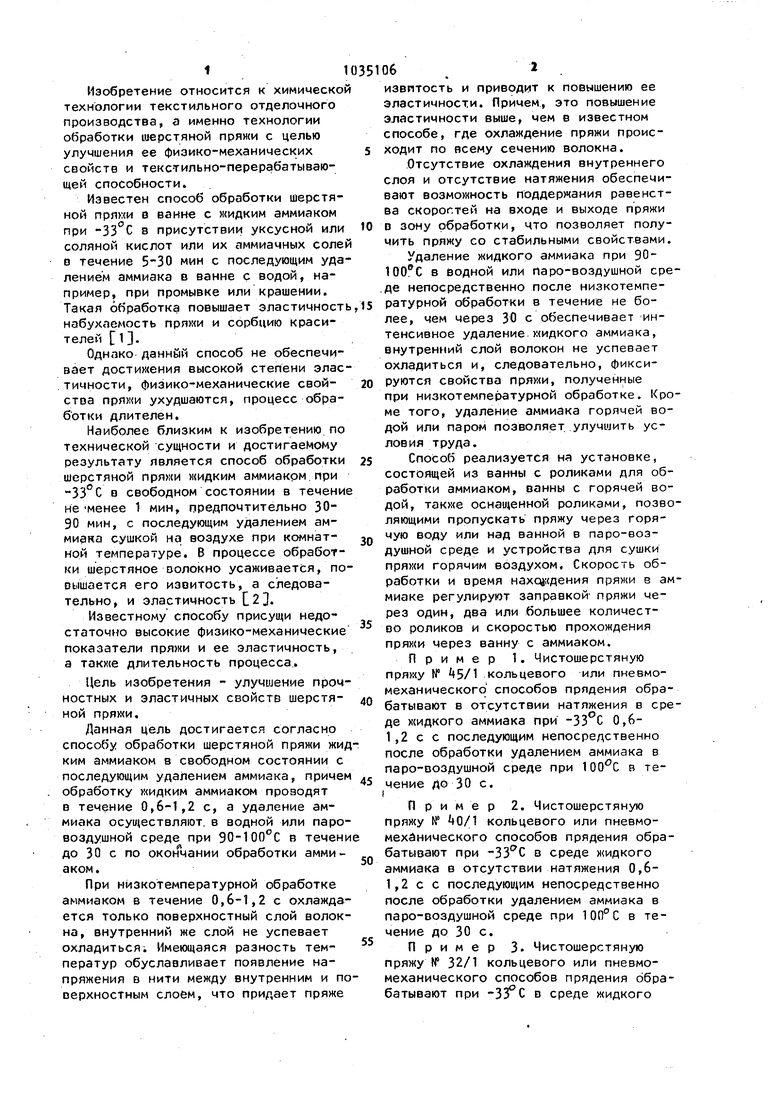

В табл. 1 приведены результаты испытаний, показывающие влияние длительности .обработки аммиаком на физико-механ 1ческие свойства пряжи.

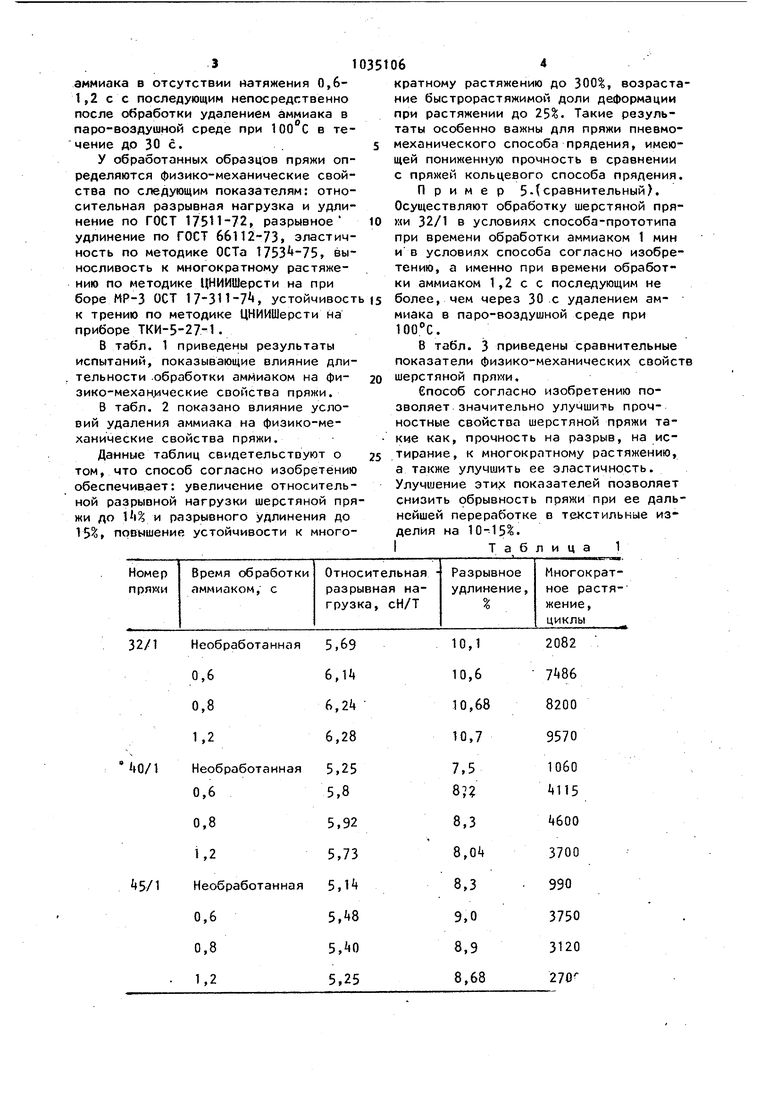

В табл. 2 показано влияние условий удаления аммиака на физико-механические свойства пряжи.

Данные таблиц свидетельствуют о том, что способ согласно изобретению обеспечивает: увеличение относительной разрывной нагрузки шерстяной пряжи до 1| и разрывного удлинения до 15, повышение устойчивости к многократному растяжению до 300%, возрастание быстрорастяжимой доли деформации при растяжении до 25. Такие результаты особенно важны для пряжи пневмомеханического способа прядения, имеющей пониженную прочность в сравнении с пряжей кольцевого способа прядения.

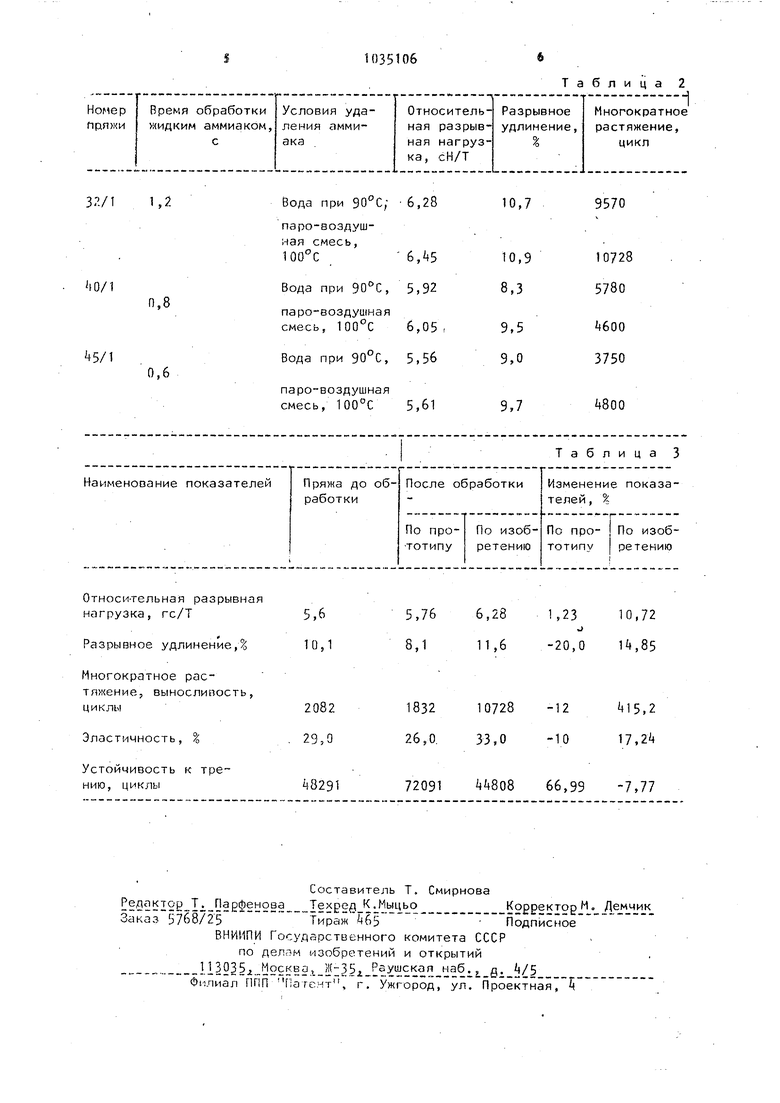

Пример 5-(сравнительный). Осуществляют обработку шерстяной пря);{и 32/1 в условиях способа-прототипа при времени обработки аммиаком 1 мин ив условиях способа согласно изобретению, а именно при времени обработки аммиаком 1,2 с с последующим не более, чем через 30 с удалением аммиака в паро-воздушной среде при ЮОЧ.

В табл. 3 приведены сравнительные показатели физико-механических свойст шерстяной .

Способ согласно изобретению позволяет значительно улучшить прочностные свойства шерстяной пряжи такие как, прочность на разрыв, на истирание, к многократному растяжению, а также улучшить ее эластичность. Улучшение эти показателей позволяет снизить обрывность пряжи при ее дальнейшей переработке в текстильные изделия на 10-15%. I Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостно-механической обработки пряжи | 1985 |

|

SU1286648A1 |

| Плательная ткань | 1987 |

|

SU1541317A1 |

| ПОЛИВИНИЛСПИРТОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2041976C1 |

| Способ получения углеродного текстильного наполнителя композиционного материала | 1990 |

|

SU1772241A1 |

| ПРЯЖА НА ОСНОВЕ АРАМИДНОГО СОПОЛИМЕРА, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СОДЕРЖАНИЕМ ОСТАТОЧНОЙ СЕРЫ | 2012 |

|

RU2610403C2 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ И ЩЕЛОЧНОЙ МЕТАЛЛ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578690C2 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578294C2 |

| Способ обработки некрученой хлопчатобумажной пряжи жидким аммиаком | 1981 |

|

SU1032065A1 |

| СМЕШАННАЯ ЛЬНОСОДЕРЖАЩАЯ ОДИНОЧНАЯ ПРЯЖА (ВАРИАНТЫ) | 1995 |

|

RU2090672C1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО ИЗ ШЕРСТЯНОГО ВОЛОКНА АКТИВНЫМИ КРАСИТЕЛЯМИ | 2003 |

|

RU2244772C1 |

32/1 Необработанная 5,69

6,U 6,24 6,28

Необработанная5,25

0,65,8

0,85,92

i,25,73

Необработанная5,1

5,8 5,0 5,25

2082 8200 9570

1060 it115

k(3QQ

3700

990

3750

3120

270

Вода при 90°С; 6,28

1,2

паро-аоздушная смесь,

Относительная разрывная

Таблица 2

9570

10,7

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДЛЯ СОЕДИНЕНИЯ ДОПОЛНИТЕЛЬНЫХ ИЗДЕЛИЙ С ПЕЧАТНОЙ ПРОДУКЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2259936C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 1372825, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-09—Подача