со ел

л

iNl

I

Изобретение относится к области изготовления композиционных объемных резисторов, применяемых в электроэнергетике в качестве токоограничивающих, шунтирующих, разрядных элементов электрических схем.

Известен способ формования электропроводного материала прессованием под давлением/ О ,366 кгс/м, которое прилагают в начале схватывания вяжущего

Недостатком этого способа является большая нестабильность характеристик электроповодного материала изготовляемого из вяжущего и заполнителя в виде дисперсного углеродистого материала, так как при давлении 0,366 кгс/см возможно формование очень пластичной смеси, а это означает введение в смесь большого количества избыточной воды, образование структуры с большой пористостью, а следовательно, невозможность получения электропроводной, смеси с высоким значением энергии рассеяния и вопроизводимостью параметров .формуемых изделий.

Наиболее близким к предложенному является способ изготовления объемных резисторов из токопроводя&ц1х тонкоизмельченных или дисперсных веществ с портландцементом, включающий перемешивание этих веществ с . водой, прессование под давлением 25-1000 ктс/см-, выдержку в нормальных условиях в течение 16-24 ч, гидротермальную обработку при 80-200С и сушку при 150-200С 2.

Недостатком этого способа является наличие влажного перемешивания компонентов, при котором нарушается однородность смеси, достигнутая на стадии Сухого перемешивания. При влажном перемешивании происходит комкование смеси за счет сил поверхностного натяжения воды. В процессе прессования влажной смеси при усилии прессования более 500 кгс/см отжимается часть свободной воды, в результате чего происходит разрушение целостной структуры прессуемого резистора, появляются трещины, что приводит к большо.1у разбросу параметров резисторов и нестабильности их характеристик при эксплуатации.

. Целью изобретения является повышение удельной энергии рассеяния при одновременном повышении воспроизводийости электрических и механических характеристик резисторов.

Указанная цель достигается тем, что согласно способу изготовления объемных резисторов, преимущественно из токопроводящих тонкоизмельченных или дисперсных веществ с портландцементом, включающему перемешивание .смеси, п эессование, выдержку, распрессование и сушку, сухую смесь

прессуют под давлением 1000-1500 кгс см 2, выдержку сухой смеси осуществля ют 30-60 мин при том же давлении при одновременном ее водонасыщении и после распрессования резисторы сушат до постоянного веса при 105110°С.

Вода, поступающая снизу в смесь, поднимается по капиллярным порам смеси вверх, вытесняя при этом пузырьки воздуха, оставшиеся в смеси после установления давления. При этом в результате вытеснения объема воздуха и одновременной гидратации цемента, т.е. перехода частиц цемента из твердого состояния в коллоидное, происходит релаксация давления и дoпoлниtёльнoe уплотнение смеси. Объем продуктов твердения цемента в 2-2,5 раз превышает объем исходных частиц, что способствует снижению пористости.

Большая стабильность электрических и механических характеристик изготовляемых предложенным способом резисторов и значительное увеличение энергии рассеяния достигаются благодаря тому, что из технологического процесса исключается влажное перемешивание., которое неблагоприятно сказывается на равномерности распределения компонентов в объеме формуемого изделия; прессование сухой смеси дает возможность увеличить давление до 1000-1500 кгс/см без нарушения структуры получаемого резистора; при водонасыщении без снят-ия давления количество воды, удерживаемое смесью, определяется не требованием достижения необходимой подвижности ее, что всегда приводит к значительному. количеству избыточной воды, увеличивающей пористость и способствующей появлению трещин при усадочных деформаци-ях, а остаточной пустотностью после прессования и водонасыщением за счет капиллярного подсоса.

Общая пористость получаемого предложенным способом резистора 5-10% по сравнению с 25-40% для прототипа.

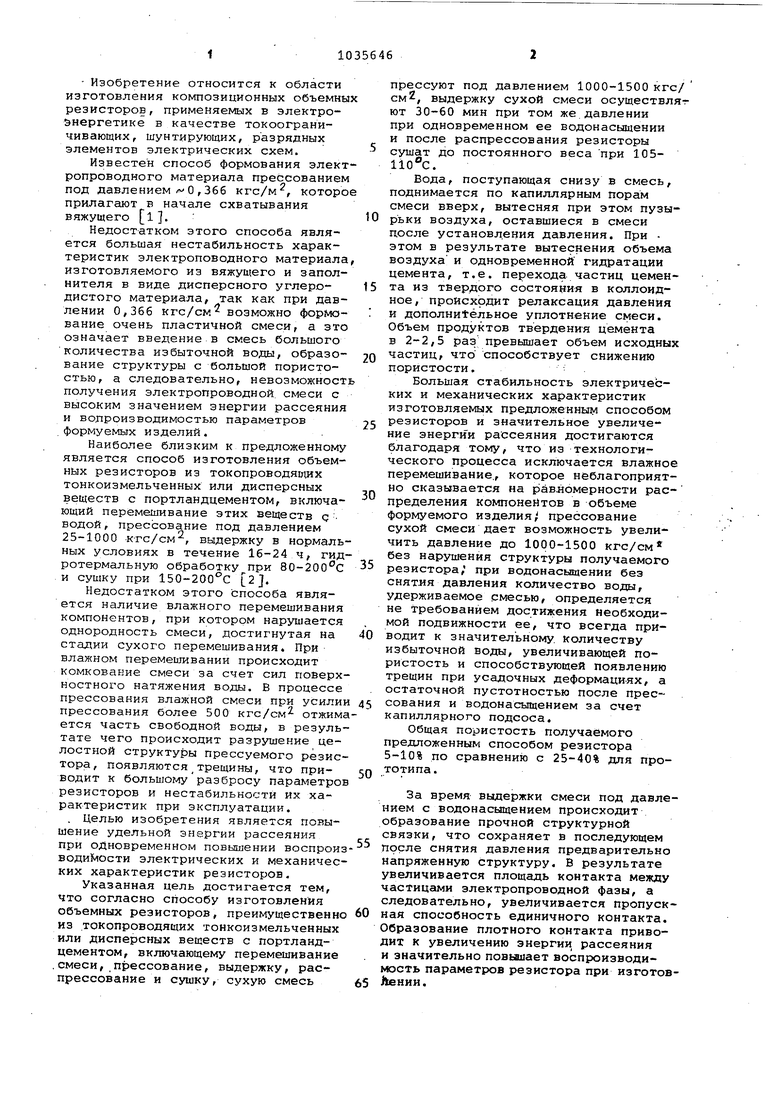

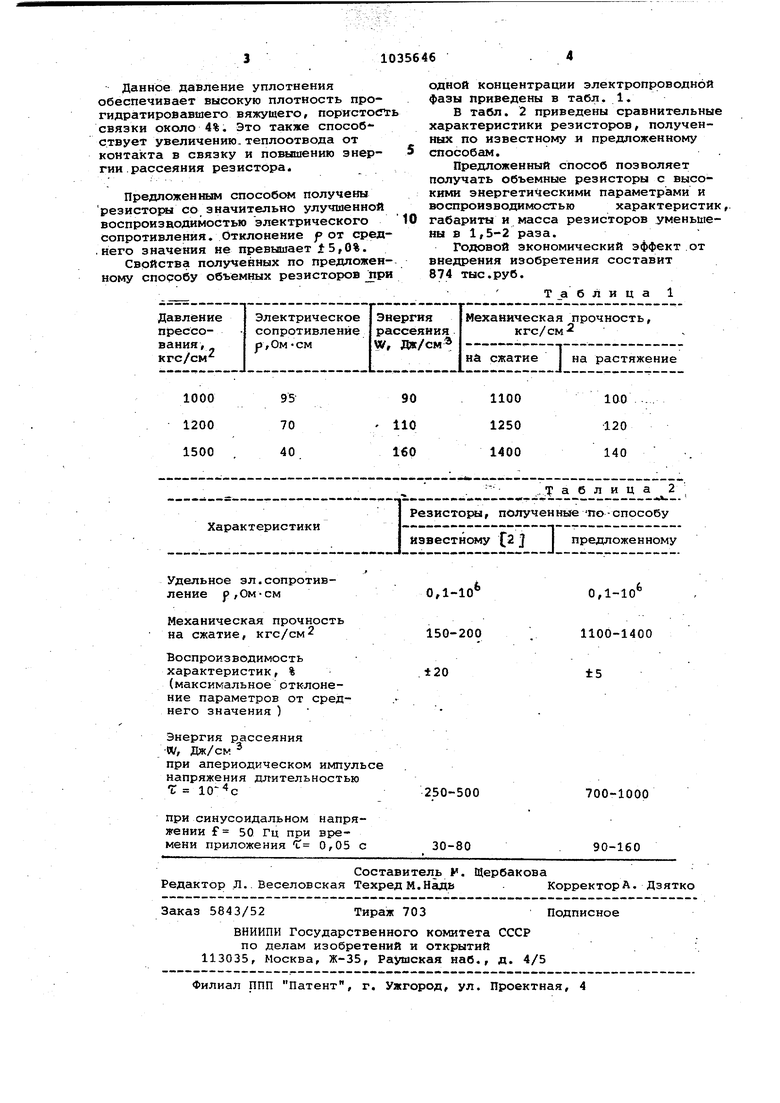

За время выдержки смеси под давлением с водонасыщением происходит образование прочной структурной связки, что сохраняет в последующем после снятия давления предварительно напряженную структуру. В результате увеличивается площадь контакта между частицами электропроводной фазы, а следовательно, увеличивается пропускная способность единичного контакта. Образование плотного контакта приводит к увеличению энергии, рассеяния и значительно повьвиает воспроизводимость параметров резистора при изготов.нии. Данное давление уплотнения обеспечивает высокую плотность прогидратировавшего вяжушего, пористост связки около 4%. Это также способствует увеличению.теплоотвода от контакта в связку и поилшению энергик.рассеяния резистора. Предложенным способом получены резистоЕял со значительно улучшенной воспроизводимостью электрического Сопротивления. Отклонение сред.него значения не превышает ±5,0%. Свойства полученных по предложенному способу объемных резисторов jip одной концентрации электропроводной фазы приведены в табл. 1. В табл. 2 приведены сравнительные характеристики резисторов, полученных по известному и предложенному способам.. Предложенный способ позволяет получать объемные резисторы с высокими энергетическими параметрами и воспроизводимостью характеристик, габариты и масса резисторов уменьшены в 1,5-2 раза. Годовой экономический эффект от внедрения изобретения составит 874 тыс.руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления объемных резисторов | 1983 |

|

SU1095248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1991 |

|

RU2012084C1 |

| Способ получения объемных резисторов | 1973 |

|

SU478551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ КОМПОЗИЦИОННЫХ РЕЗИСТОРОВ | 1985 |

|

SU1353178A1 |

| Композиционный электропроводный материал | 1990 |

|

SU1810913A1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1977 |

|

SU774440A1 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2009559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ ОБОЛОЧЕК ДЛЯ ВЫСОКОВОЛЬТНЫХ РЕЗИСТОРОВ | 1984 |

|

SU1251728A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2259023C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ РЕЗИСТОРОВ, преимущественно из токопроводясоих тонкоизмельченных или дисперсных веществ с портландцементом, включакщий перемешивание смеси, прессование, выдержку, распрессование и сушку, отличающий ся тем, что, с целью повышения удельной энергии рассеяния при одновременном повышении воспроизводимости электрических и механических .характеристик резисторов, сухую смесь прессуют под давлением 1000-1500 кгс/хлч , выдержку сухой смеси осуществляют мин при том же давлении при одновременном ее водонасыщении и после распрессования резисторы сушат @ до постоянного веса при 105-110с. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления положением рабочего органа землеройной машины | 1986 |

|

SU1476081A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения объемных резисторов | 1973 |

|

SU478551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1981-09-16—Подача