Изобретение относится к способам контроля .соотношения компонентов комплексного катализатора и может быть использовано в производстве синтетических каучуков

Известен способ- контроля соотношения компонентов комплексного катализатора: триизобутияалюминия и четьчэеххлористого титана путем смешения растворов триизобутилалюминия и четыреххлористого титана с последующим определением соотношения компонентов катализатора по приращению температуры до значения, близкого к нулевому.

Недостаток этого способа заключается в том, что при определении соотношения компонентов комплексного катализатора величина приращения температуры анализируемого раствора стремится к нулевому значению на

уровне ее вь1сокого абсолютного значения, что снижает точность определения соотношения компонентов катали: заторов о

Наиболее близким решением по технической сущности и достигаемому эф00фекту является способ контроля соотоношения триизобутилалюминия и галогенида титана в процессе полимеризации бутадиена или изопрена в присосутствии органического растворителя путем измерения диэлектрической проницаемости реакционной среды и определения соотношения триизобутилалюминия и галогенида титана по калибровочной кривой.

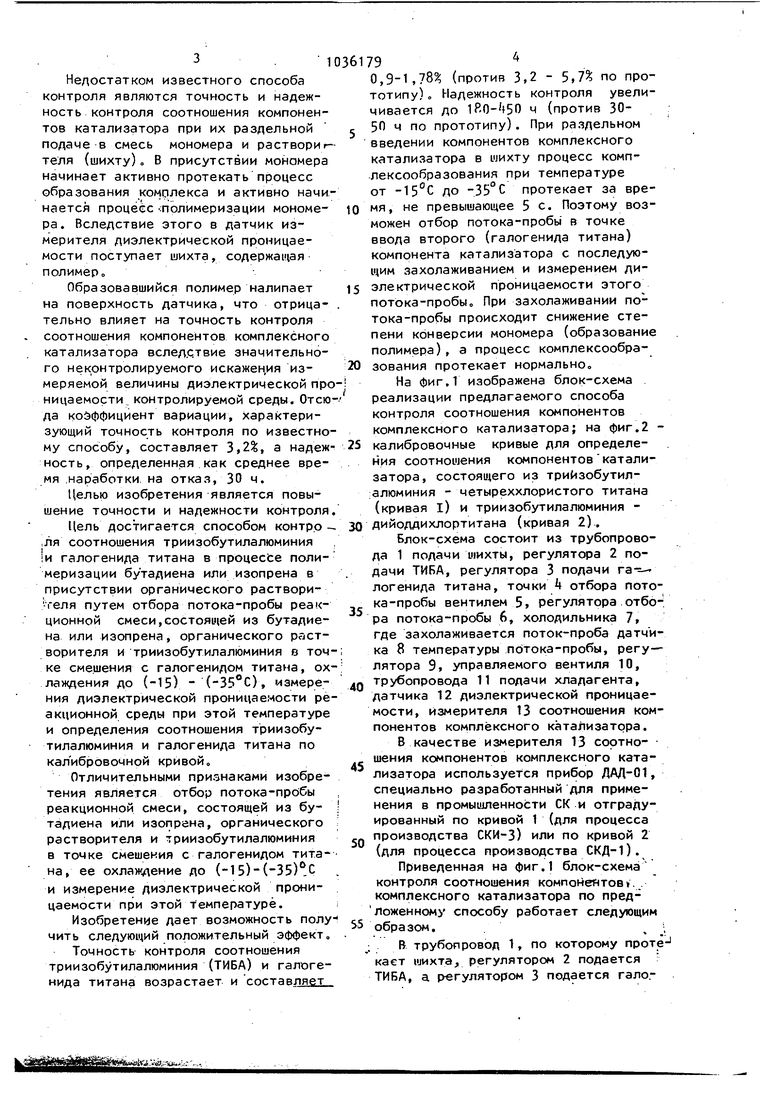

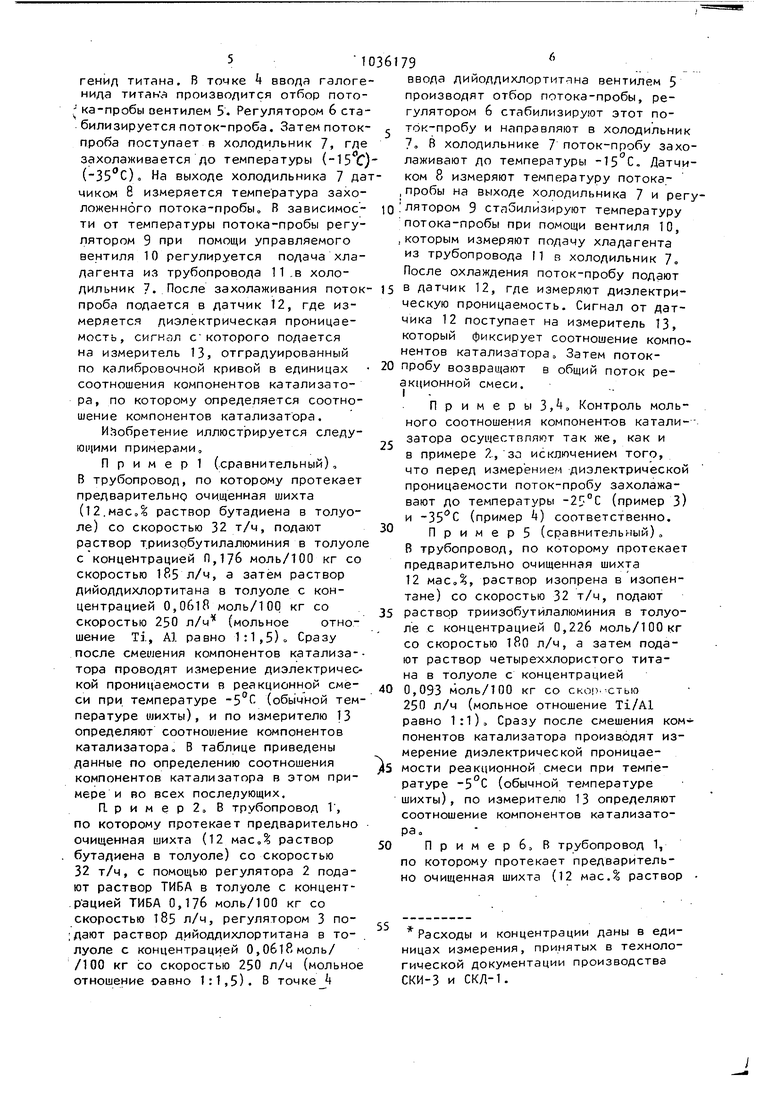

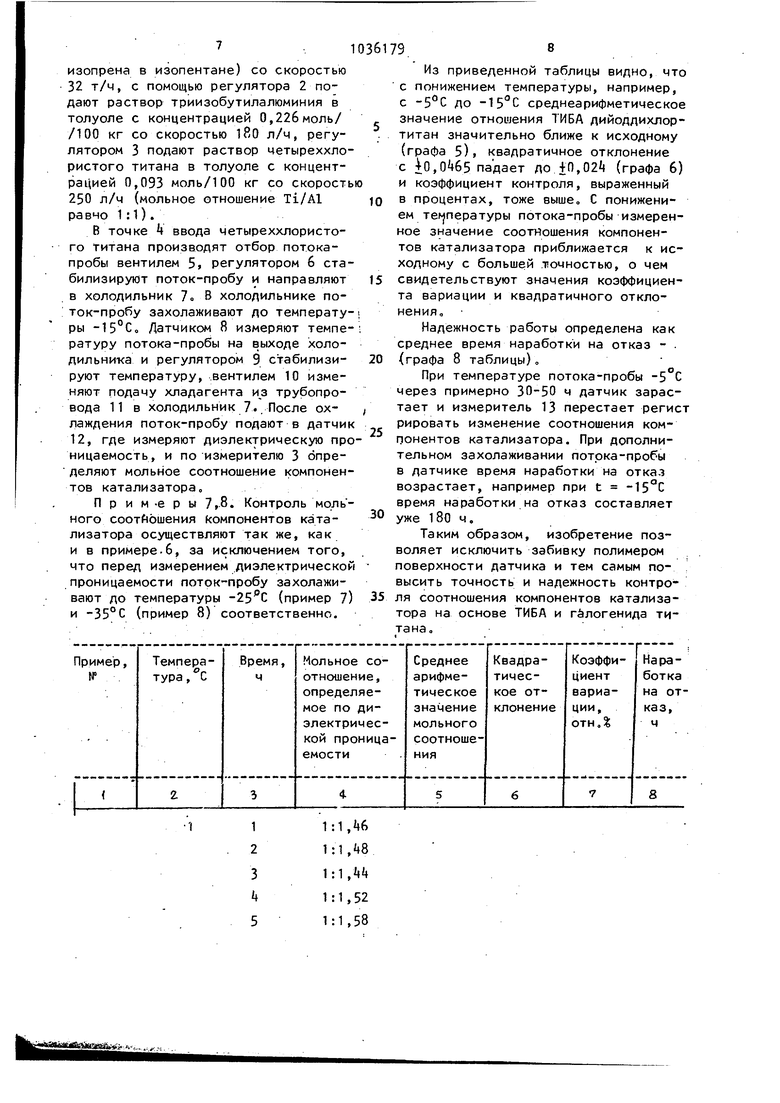

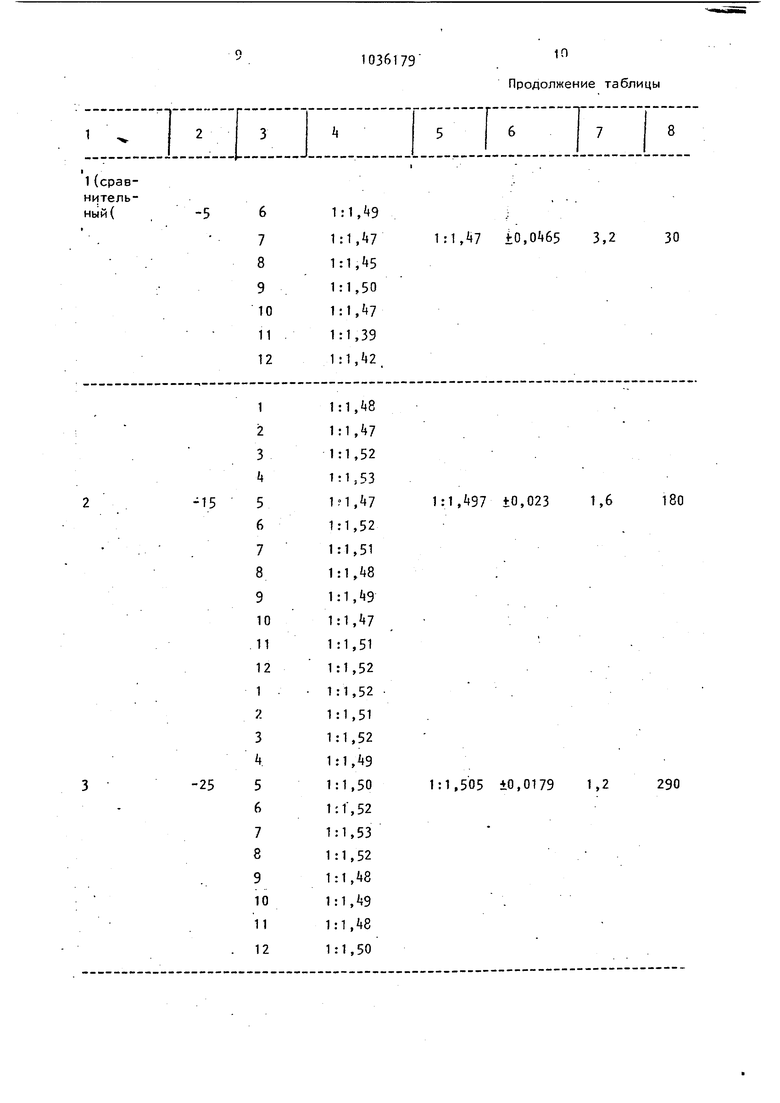

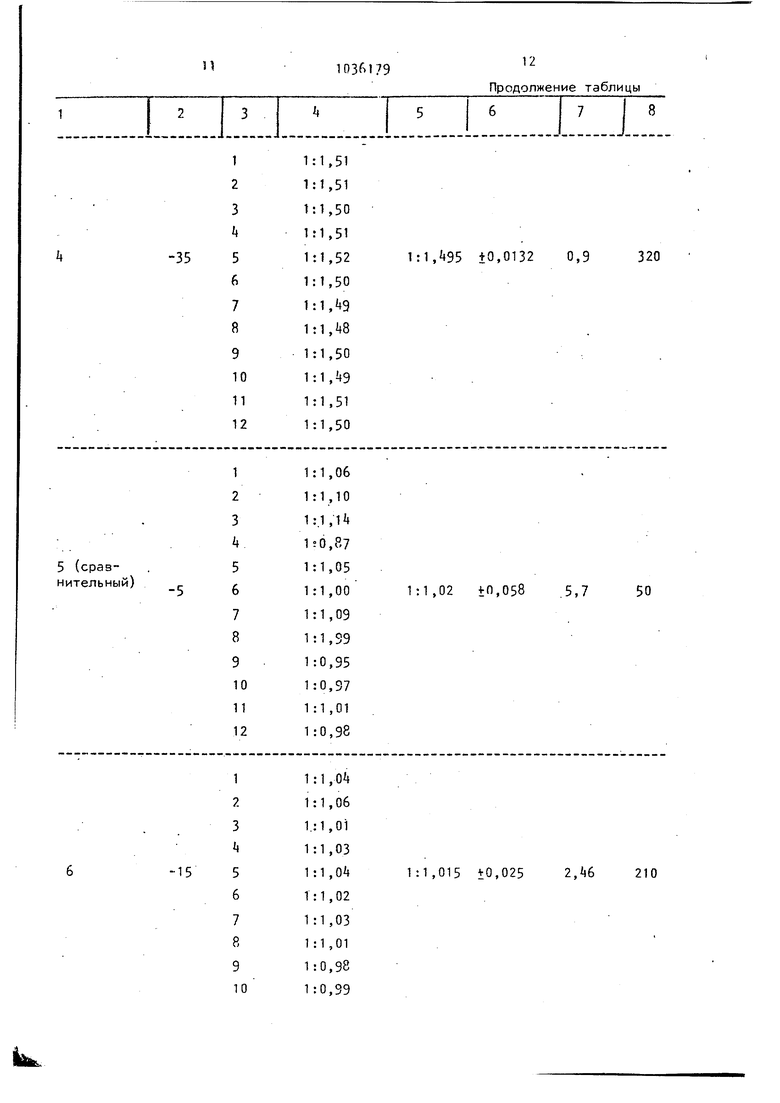

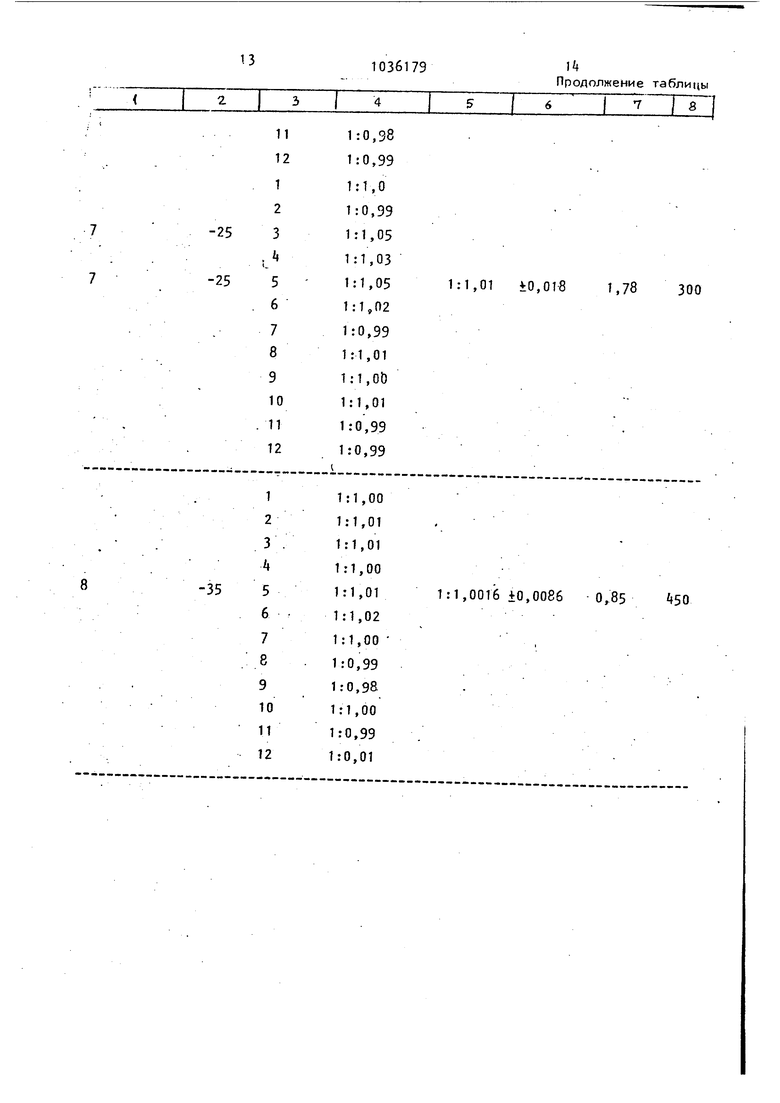

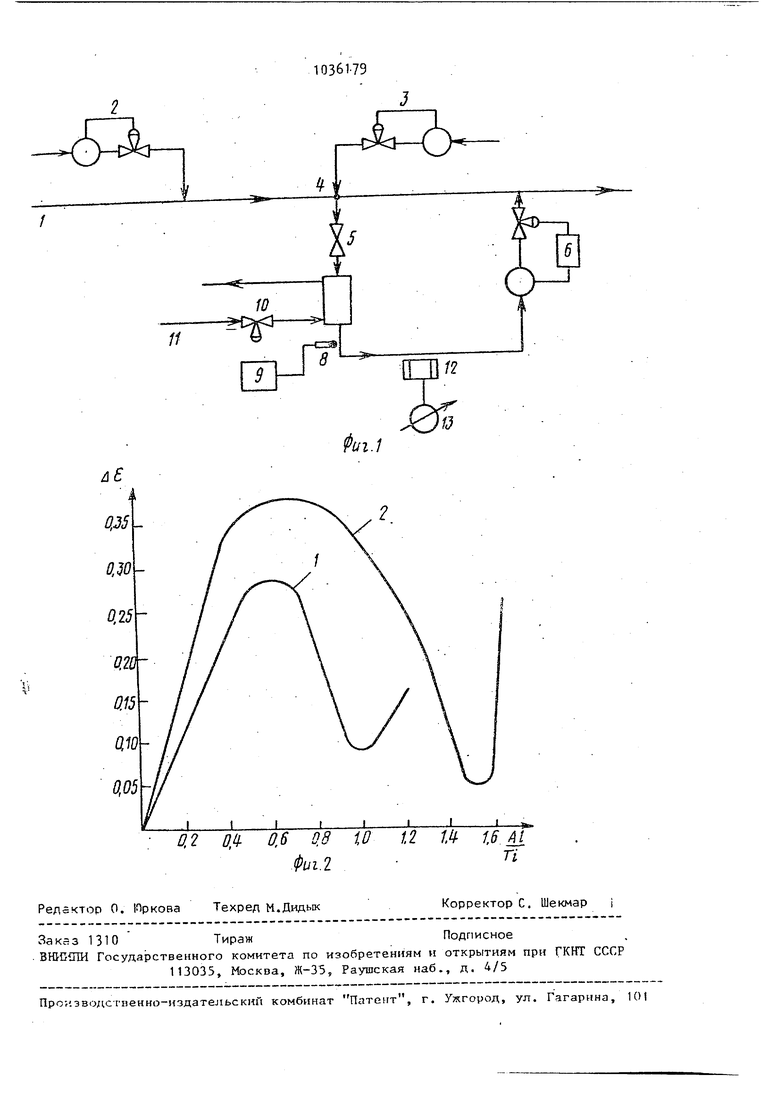

При этом измерение диэлектрической проницаемости реакционной среды ведут при температуре процесса полимериза11ии, например при -5 С, Недостатком известного способа контроля являются точность и надежность контроля соотношения компонентов катализатора при их раздельной подаче в смесь мономера и раствориг теля (шихту)о В присутствии мономера начинает активно протекать процесс образования комплекса и активно начи нается процесс :полимеризацйи мономера. Вследствие этого в датчик измерителя диэлектрической проницаемости поступает шихта, содержащая полимер Образовавшийся полимер налипает на поверхность датчика, что отрицательно влияет на точность контроля соотношения компонентов комплексного катализатора вследствие значительного неконтролируемого искажения измеряемой величины диэлектрической про ницаемости контролируемой среды. Отсю да коэффициент вариации, характеризующий точность контроля по известно му способу, составляет 3,2%, а надеж ность, определенная как среднее время наработки на отказ, 30 ч. Целью изобретения является повышение точности и надежности контроля Цель достигается способом контрр,ля соотношения триизобутилалюминия ,и галогенида титана в процесЬе полимеризации бутадиена или изопрена в присутствии органического растворигеля путем отбора потока-пробы реакционной смеси,состоящей из бутадиена или изопрена, органического растворителя и триизобутилалюминия в точ ке смешения с галогенидом титана, ох лаждения до (-15) - (), измерения диэлектрической проницаемости ре акционной среды при этой температуре и определения соотношения триизобутилалюминия и галогенида титана по калибровочной кривой. Отличительными признаками изобретения является отбор потока-пробы реакционной смеси, состоящей из бутадиена или изопрена, органического растворителя и триизобутилалюминия в точке смешения с галогенидом титана, ее охлаждение до (-15)-(-35).С и измерение диэлектрической проницаемости при этой температуре. Изобретение дает возможность полу чить следующий положительный эффект, Точность контроля соотношения триизобутилалюминия (ТИБА) и галогенида титана возрастает и составляет 0,9-1,78 (против 3,2 - 5,7 по прототипу) о Надежность контроля увеличивается до 1Р. ч (против 3050 ч по прототипу). При раздельном введении компонентов комплексного катализатора в шихту процесс комплексообразования при температуре от -15°С до -35°С протекает за время, не превышающее 5 с. Поэтому возможен отбор потока-пробы в точке ввода второго (галогенида титана) компонента катализатора с последующим захолаживанием и измерением диэлектрической проницаемости этого потока-пробыо При захолаживании потока-пробы происходит снижение степени конверсии мономера (образование полимера), а процесс комплексообразования протекает нормально. На фиг.1 изображена блок-схема реализации предлагаемого способа контроля соотношения компонентов комплексного катализатора; на фиг.2 калибровочные кривые для определения соотношения компонентовкатализатора, состоящего из трийзобутилалюминия - четыреххлористого титана (кривая l) и триизобутилалюминия Дийоддихлортитана (кривая 2). Блок-схема состоит из трубопровода 1 подачи шихты, регулятора 2 подачи ТИБА, регулятора 3 подачи логенида титана, точки k отбора потока-пробы вентилем 5, регулятора отбо-; ра потока-пробы 6, холодильника 7, где захолаживается поток-проба датчика 8 температуры потока-пробы, регулятора 9, управляемого вентиля 10, трубопровода 11 подачи хладагента. датчика 12 диэлектрической проницаемости. Измерителя 13 соотношения компонентов комплексного катализатора. В качестве измерителя 13 сортношения компонентов комплексного катализатора используется прибор ЛАЛ-01, специально разработанный для применения в промышленности СК и отградуированный по кривой 1 (для процесса производства СКИ-3) или по кривой 2 (для процесса производства СКД-1). Приведенная на фиг.1 блок-схема контроля соотношения компойеятов.. комплексного катализатора по предложенномз способу работает следующим образом. В трубопровод 1, по которому протекает шихта, регулятором 2 подается ТИБА, а регулятором 3 пода1ется гало.генид титана. В точке k ввола галоге нида титанл производится отбор пото ка-пробы зентилем 5. Регулятором 6 ста билизируется поток-проба. Затем поток проба поступает в холодильник 7, где захолаживается до температуры ( (), На выходе холодильника 7 да чиком 8 измеряется температура захоложенного потока-пробы, В зависимоети от температуры потока-пробы регулятором 9 при помощи управляемого вентиля 10 регулируется подача хладагента из трубопровода 11.в холодильник 7. После захолаживания поток проба подается в датчик 12, где измеряется диэлектрическая проницаемость, сигнал Скоторого подается на измеритель 13, отградуированный по калибровочной кривой в единицах соотношения компонентов катализатора, по которому определяется соотношение компонентов катализатора. Изобретение иллюстрируется следующими примерами. Пример (.сравнительный) о В трубопровод, по которому протекает предварительно очищенная шихта (12.мас„% раствор бутадиена в толуоле) со скоростью 32 т/ч, подают раствор т.риизобутилалюминия в толуол с концентрацией П,17б моль/100 кг со скоростью 185 л/ч, а затем раствор дийоддихлортитана в толуоле с концентрацией 0,06l8 моль/100 кг со скоростью 250 л/ч (мольное отношение Ti, А1 равно 1:1,5)о Сразу после смешения компонентов катализатора проводят измерение диэлектрической проницаемости в реакционной смеси при температуре -5°С (обычной тем пературе шихты), и по измерителю 13 определяют соотношение компонентов катализатора,, В таблице приведены данные по определению соотношения компонентов катализатора в этом примере и во всех последующих. П.ример2 В трубопровод V, по которому протекает предварительно очищенная шихта (12 мас, раствор бутадиена в толуоле) со скоростью 32 т/ч, с помощью регулятора 2 подают раствор ТИБА в толуоле с концент. рацией ТИБА 0,17б моль/100 кг со скоростью 185 л/ч, регулятором 3 по;дают раствор дийоддихлортитана в толуоле с концентрацией 0,0б18моль/ /100 кг со скоростью 250 л/ч (мольное отношение оавно 1:1,5). В точке 4 ввода дийоддихлортит.1на вентилем 5 производят отбор потока-пробы, регулятором 6 стабилизируют этот поток-пробу и направляют в холодильник 7 В холодильнике 7 поток-пробу захолаживают до температуры , Датчиком 8 измеряют температуру потокапробы на выходе холодильника 7 и регулятором 9 стабилизируют температуру потока-пробы при помощи вентиля 10 которым измеряют подачу хладагента из трубопровода П в холодильник 7. После охлаждения поток-пробу подают датчик 12, где измеряют диэлектрическую проницаемость. Сигнал от датчика 12 поступает на измеритель 13, который фиксирует соотношение компонентов катализатора. Затем потокпробу возвращают в общий поток рекционной смеси. Примеры 3,0 Контроль мольного соотношения компонентов катализатора осуществляют так же, как и в примере 2.,за исключением того, что перед измерением диэлектрической проницаемости поток-пробу захолажавают до температуры -25°С (пример 3) и (пример 4) соответственно. П р и м е р 5 (сравнительный), В трубопровод, по которому протекает предварительно очищенная шихта 12 мас,%, раствор изопрена в изопентане) со скоростью 32 т/ч, подают раствор триизобутйлалюминия в толуоле с концентрацией 0,226 моль/100 кг со скоростью l80 л/ч, а затем подают раствор четыреххлористого титана в толуоле с концентрацией 0,093 моль/100 кг со ско).стью 250 л/ч (мольное отношение Ti/Al равно 1:1)о Сразу после смешения ком понентов катализатора производят измерение диэлектрической проницаемости реакционной смеси при температуре -5°С (обычной температуре шихты), по измерителю 13 определяют соотношение компонентов катализатора, Примерб, В трубопровод 1, по которому протекает предварительно очищенная шихта (12 мас.% раствор Расходы и концентрации даны в единицах измерения, принятых в технологической документации производства СКИ-3 и СКЛ-1. 7 . изопрена в изопентане) со скоростью 32 т/ч, с помощью регулятора 2 подают раствор триизобутилалюминия в толуоле с концентрацией 0,226 моль/ /100 кг со скоростью 1ЙО л/ч, регулятором 3 подают раствор четыреххлористого титана в толуоле с концентрацией 0,093 моль/100 кг со скорость 250 л/ч (мольное отношение Ti/Al равно 1:1). В точке ввода четыреххлористого Титана производят отбор потокапробы вентилем 5, регулятором 6 стабилизируют поток-пробу и направляют в холодильник 7о В холодильнике поток-пробу захолаживают до температуры -15°Со Датчиком 8 измеряют температуру потока-пробы на выходе холодильника и регулятором 9 стабилизируют температуру, .вентилем 10 изменяют подачу хладагента трубопровода 11 в холодильник 7. .После охлаждения поток-пробу подают в датчик 12, где измеряют диэлектрическую про ницаемость, и по измерителю 3 определяют мольное соотношение компонентов катализатора, П р и м -е р ы 7,8. Контроль мольного соотйошения koMnoHeHTOB катализатора осуществляют так же, как и в примере.6, за исключением того, что перед измерением диэлектрической проницаемости поток-пробу захолаживают до температуры -25С (пример 7 и -35°С (пример 8) соответственно. 9 Из приведенной таблицы видно, что с понижением температуры, например, с до -15С среднеарифметическое значение отношения ТИБА дийоддихлортитан значительно ближе к исходному (графа 5), квадратичное отклонение с iO, падает до (графа 6) и коэффициент контроля, выраженный в процентах, тоже выше. С понижением теь пературы потока-пробы измеренное значение соотношения компонентов катализатора приближается к исходному с большей .точностью, о чем свидетельствуют значения коэффициента вариации и квадратичного отклонения. Надежность работы определена как среднее время наработки на отказ - . (графа 8 таблицы)« При температуре потока-пробы -S°C через примерно 30-50 ч датчик зарастает и измеритель 13 перестает регист рировать изменение соотношения компонентов катализатора. При дополнительном захолаживании потока-пробы в датчике время наработки на отказ возрастает, например при t -15С время наработки на отказ составляет уже 180 ч. Таким образом, изобретение позволяет исключить забивку полимером поверхности датчика и тем самым повысить точность и надежность контроля соотношения компонентов катализатора на основе ТИБА и гйлогенида титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 1992 |

|

RU2041886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНА | 1993 |

|

RU2028309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ РАСТВОРНОЙ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1991 |

|

RU2036509C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2092497C1 |

| Способ определения соотношений компонентов в комплексных металлооргинических катализаторах | 1975 |

|

SU521283A1 |

| Способ получения цис-1,4-полибутадиена | 1978 |

|

SU719111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1999 |

|

RU2167165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2068852C1 |

1:1,6

1:1,itS

:,

1:1,52 1:1,58

Продолжение таблицы

n

Продолжение таблицы

11

12

1

2

3

-25

. ц

t,

5 6 25

7 8

9 10 . 11 12

1

1:1,00

2

1:1,01

3

1:1,01

4

1:1,00

35

5

1:1,01

6

1:1,02

7

1:1,00

8

1:0,99

1:0,9&

9

10

1:1,00

11

1:0,99

12

1:0,01

1:0,98

1:0,99

1:1,0

1:0,99

1:1,05

1:1,03

1:1,01 :0,0181,78300

1:1,05

1:1,02

1:0,99

1:1,01

1:1,OD

1:1,01

1:0,99

1:0,99

1:1,0016 iO,0086

Г

Авторы

Даты

1992-02-28—Публикация

1981-03-13—Подача