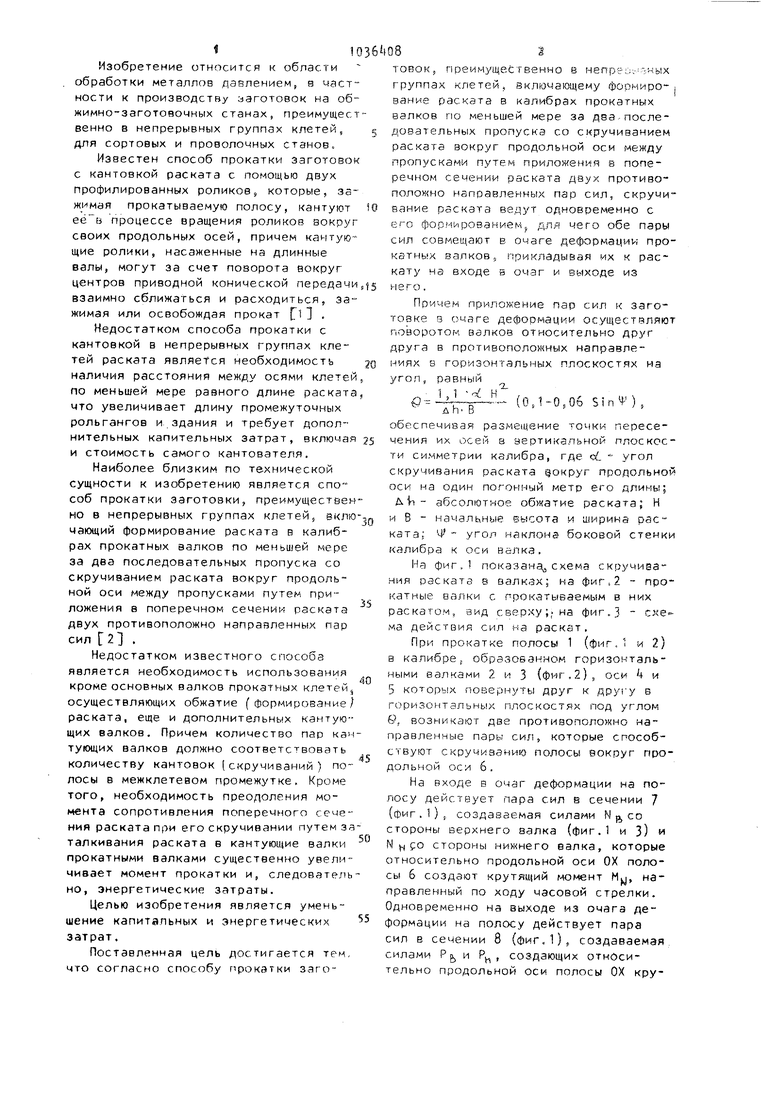

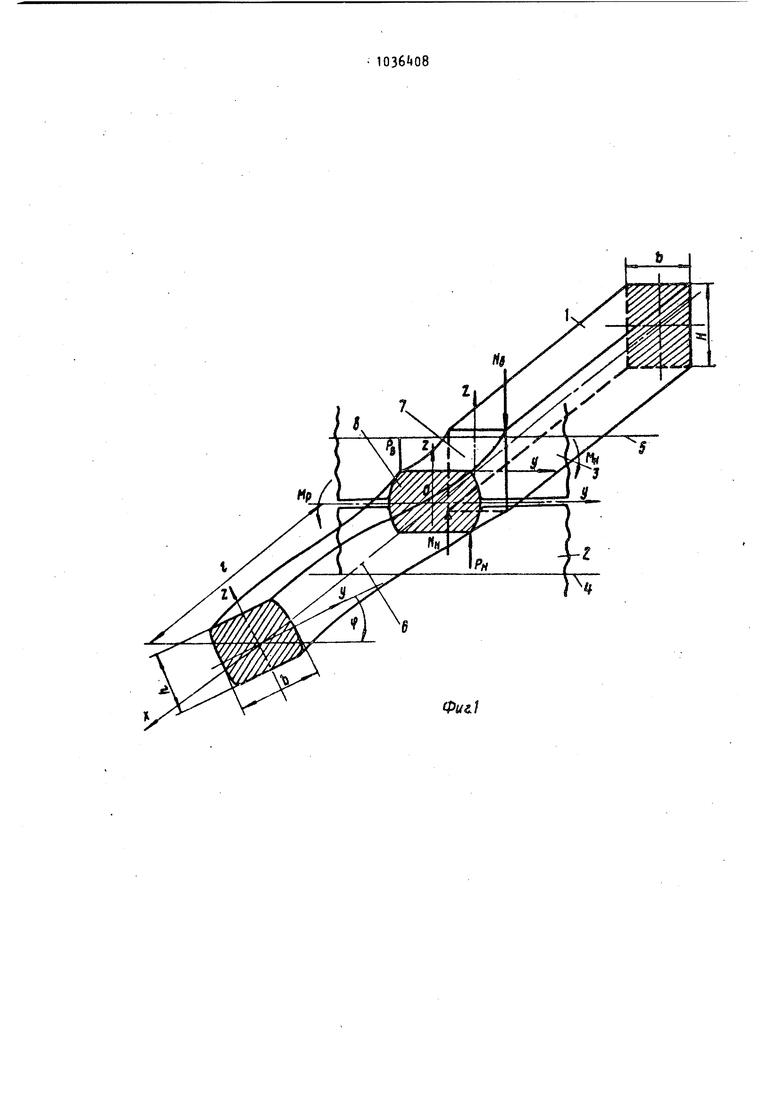

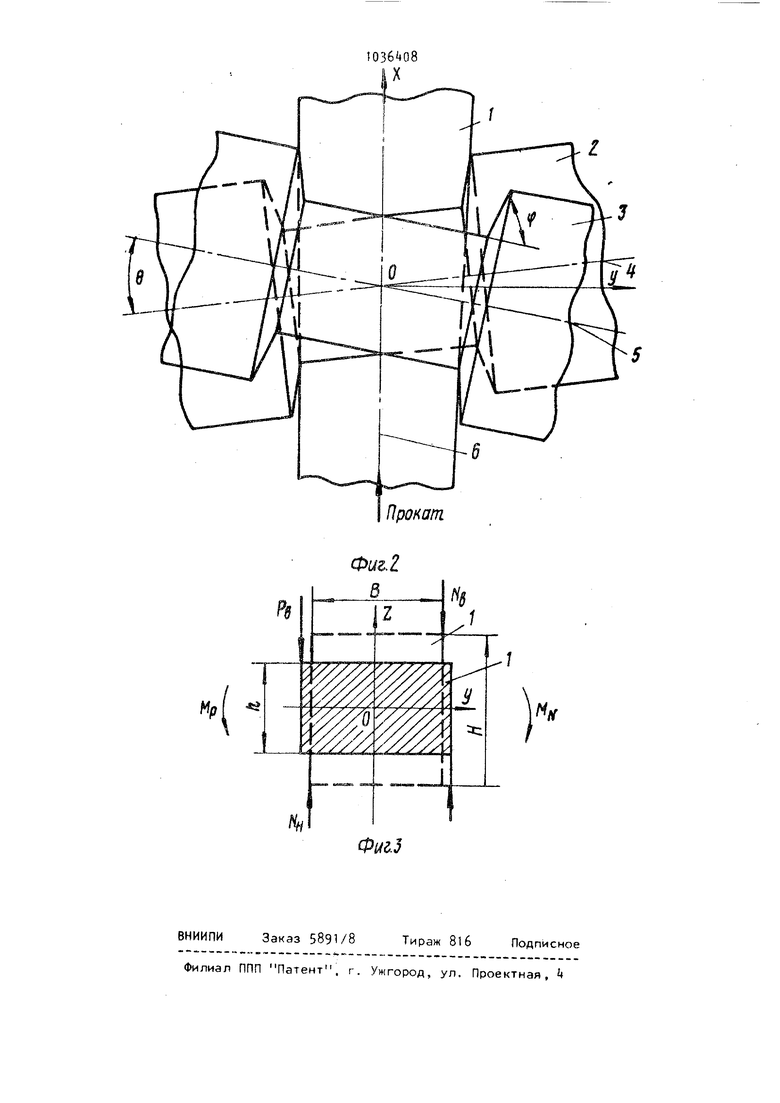

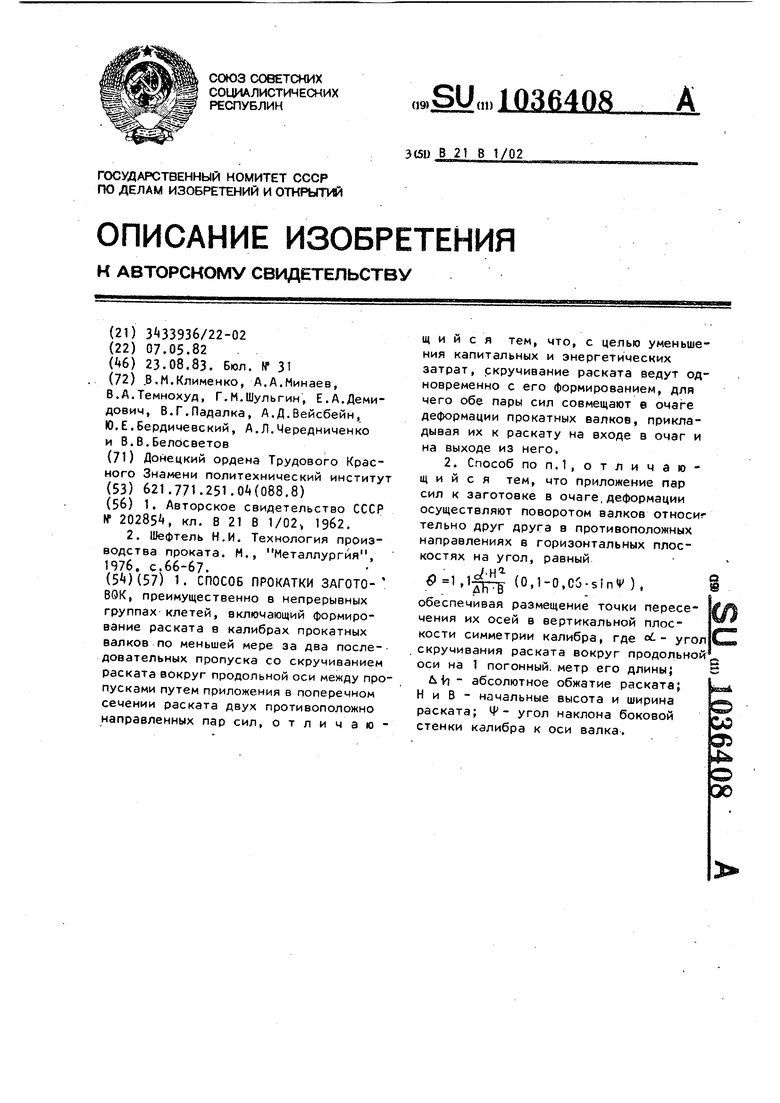

Изобретение относится к области обработки металлов давлением, а част ности к производству заготовок на об жимно-заготоаочных станах, преимущес венно в непрерывных группах клетей, для сортовых и проволочных станов. Известен способ прокатки заготово с кантовкой раската с помощью двух профилированных роликов, которые, за жимая прокатываемую полосу, кантуют процессе вращения роликов вокру своих продольных осей, причем кантующие ролики, насаженные на длинные валы, могут за счет поворота вокруг центров приводной конической передачи взаимно сближаться и расходиться, зажимая или освобождая прокат fl3 , Недостатком способа прокатки с кантовкой в непрерывных группах клетей раската является необходимость наличия расстояния между осями клетей по меньшей мере равного длине рас ката МТС увеличивает длину промежуточных рольгангов и здания и требует дополнительных капительных затрат, включая и стоимость самого кантователя. Наиболее близким по технической сущности к изобретению является способ прокатки заготовки, преимуществен но в непрерывных группах клетей, BKiW чающий формирование раската в калибрах прокатных валков по меньшей мере за два последовательных пропуска со скручиванием раската вокруг продольной оси между пропусками путем приложения 8 поперечном сечении раската двух противоположно направленных пар сил 2 . Недостатком известного способа является необходимость использования кроме основных валков прокатных клетей осуществляющих обжатие (формирование раската, еще и дополнительных кантующих валков. Причем количество пар кач тующих валков должно соответствовать количеству кантовок (скручиваний) полосы в межклетевом промежутке. Кроме того, необходимость преодоления момента сопротивления поперечного семеНИИ раската при его скручивании путем з талкивания раската в кантующие валки прокатными валками существенно увели чивает момент прокатки и, следователь но, энергетические затраты. Целью изобретения является уменьшение капитальных и энергетических затрат. Поставленная цель достигается тем что согласно способу прокатки заго18 треимущественно в непреот-.ных группах клетей, включающему формиро-i ван1/;е раската в калибрах прокатных валков по меньшей мере за два-после довательных пропуска со скручиванием раската вокруг продольной оси между пропусками путем прилон(ения е поперечном сечении раската двух противоположно направленных пар сил, скручивание раската ведут одновременно с его форм рованием для чего обе пары сил совмещают в очаге деформацик прокатных валков 5 прикладывая их к рас кату на входе в омаг и выходе из него. Причем приложение пар сил к заготовке в очаге деформации осуществляют поворотом валков относительно друг друга в противоположных направлениях а горизонтальных плоскостях на угол, равный Sin), обеспечивая размещение точки пересечения их осей в вертикальной плоскости симметрии калибра, где oL угол скручивания раската докруг продольной оси на один погонный метр его длины; ДЬ- абсолютное обжатие раската; И и 8 - начальные вусота и ширина рас ката: 4 - угол наклона боковой стенки калибра к оси валка. На фиг.1 показана схема скручизз ния раската в валках; на - прокатные валки с прокатываемым в них раскатом, аид сверху;,- на фиг.З схе« ма действия сил на раскат. При прокатке полосы 1 (фиг.1 и 2) в калибре J образовгзнном горизонтальными валками 2 и 3 (фиг.2), оси k и 5 которых повернуты друг к в горизонтальных плоскостях под углом G, возникают две противоположно на правленные пары сил, которые способствуют скручизаник полосы вокруг продольной оси 6. На входе в омаг деформации на полосу действует пара сил в сечении 7 (фиг , 1) S создаваемая силами N j, со стороны верхнего валка (фиг. и 3) и N j СО стороны ниххнего валка, которые относительно продольной оси ОХ полосы 6 создают крутящий момент М, направленный по ходу часовой стрелки. Одновременно на выходе из очагз дв формации на полосу действует пара сил в сечении 8 (фиг. О, создаваемая силами Р g) и Р , создающих относительно продольной оси полосы ОХ кру1ТЯЩИЙ момент Мр, направленный против хода часовой стрелки. В связи с тем, что плоскости приложения моментов Mjg и Мр к полосе 1 расположены друг от друга на некотором расстоянии (примерно равном длине очага деформации), то за счет их действия происходит скручивание полосы 1 вокруг продольной оси ОХ (фиг.1). Передний конец полосы после выхода из валков на длине В скручивается вокруг продольной оси ОХ на угол Ф , что на длине полосы в один погонный метр составляет .угол скручивания обеспечения кантовки полосы на заданный угол (, 90) на длине полосы , равной межклетевому расстоянию, необходимо обеспечить скручивание раската вокруг продольной оси на длине в один погонный метр на угол d. Экспериментами установлено, что для осуществления скручивания раската на выходе из валков на угол об при заданных параметрах очага деформации оси валков необходимо перед прокаткой повернуть относительно друг друга до образования угла между их проекциями на горизонтальную плоскость, равного 0М1 - 1,2)|(0,1-0,(град где Н и В - начальная высота и ширина (фиг.1 и З) раската; -h - абсолютное обжатие раската; - угол наклона боковой стенки калибра к оси валка (град.) . При переносе формирования раската из одного калибра после его износа в аналогичный другой калибр вдоль бочки лка приложение пар сил осуществляют взаимным смещением нижнего валка 2 (фиг.2) и верхнего валка 3 в противоположном направлении в горизонтальных плоскостях осей валков. ИсгТользование предлагаемого способа прокатки путем совмещения операций формирования и кантовки раската в прокатных валках исключает необходимость использования вспомогательных устройств и снижает энергетические затраты при прокатке, Пример, Опытная прокатка заготовок по предлагаемому способу была проведена на Енакиевском металлургическом заводе. Исходной заготовкой для непрерывного заготовочного стана служат блюмы сечением 300x280 мм, поступающие после прокатки на блюминге в черновую непрерывную группу 850, имеющую в своем составе две клети с горизонтальными валками. Первая клеть имеет валки с длиной бочки 1200 мм, на которых, размещены три одинаковых ящичных калибра (один рабочий, а остальные - запасные). Конструктивно эта клеть выполнена таким образом, что предусмотрено перемещение подушек валков при помощи болтов с трапецеидальной резьбой по направляющим в горизонтальной плоскости вдоль продольной оси прокатываемого раската. Угол наклона боковых стенок калибра к оси валка равен Sf . Обжатие в клети 80 Мм. Расстояние между клетями черНОВ0Й группы 5)5 м. При прокатке исходной заготовки 320x280 ммдля обеспечения кантовки раската на 90 перед задачей его в последующую клеть необходимо добиться скручивания раската вокруг продольной оси на угол, равный 16,4 град, на один погонный метр длины раската. Для этого одновременно с формированием заготовки производили скручивание раската, прикладывая пары сил на входе в очаг деформации ина выходе из него. Первоначально прокатку производили в среднем калибре клети-. Приложение пар сил к заготовке в очаге деформации осуществляли поворотом валков относительно друг друга в противоположных направлениях в горизонтальных плоскостях на угол, равный согласно расчетам по формуле. Для образования этого угла и обеспечения размещения точки пересечения осей валков в вертикальной плоскости сим метрии калибра смещали подушку верхнего валка с приводной стороны клети на 18 мм по ходу прокатки, а с неприводной стороны - на 18 мм против хода прокатки. Подушки нижнего валка смещали на такую же величину, но в противоположных направлениях по отношению к смещению подушек верхнего валка. При износе среднего калибра при переходе на запасной смежный калибр осуществляли взаимное смещение валков в противоположном направлении в горизонтальных плоскостях осей валкое. Для этого в данномслучае смещали верхний валок по ходу прокатки на 10 мм, а нижний - против хода прокатки на 10 мм для перехода на запасной смежный калибр, расположенный с приводной стороны клети. Для перехода на второй запасной смежный калибр, расsюположенный с неприводной стороны клети, валки смещали на величину разную 20 мм, нб в противоположных направлениях по отношению к первому переходу, а формирование и скручивание раската проводили аналогично прокатке в среднем калибре. Проведенные лабораторные экспериментальные исследования показали, что предлагаемый способ позволяет одновременно формировать и скручивать рас кат. Это уменьшает момент прокатки, следбвательно и энергетические затраты, так как отпадает необходимость в преодолении момента сопротивления по перечного сечения раската при его скрумивании путем заталкивания раската в кантующие ролики прокатными валками. Экспериментально установлено, что увеличение .момента прокатки при проталкивании раската через кантукмцие ролики равно 1,-1,7 от аели ины момента до кантовки полосы. Кроме того, об уменьшаются капитальные затраты по изготовлению и эксплуатации кантующих роликов. При этом качество заготовок прокатанных по предлагаемому способу, аналогично качеству заготовок, прокатанных по известному способу. Использование изобретения при прокатке заготовок позволит заменить устаревшую клеть с вертикальными валками на клеть с горизонтальными валками, которая допускает значительно большие обжатия. Это позволит интенсифицировать режим деформации, увеличить сечение исходной заготовки, что приведет к сокращению количества пропусков на блюминге на 2 и увеличению часовой производительности обжимного цеха на 2,7%. Экономическая эффективность предлагаемого способа за счет снижения себестоимости в результате роста производительности составит руб. в год. Прокат

Мр

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| Способ прокатки заготовок | 1990 |

|

SU1779416A1 |

| Способ прокатки заготовок | 1985 |

|

SU1276383A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

1. СПОСОБ ПРОКАТКИ ЗАГОТОВОК, преимущественно в непрерывных группах клетей, включающий формирование раската в калибрах прокатных валков по меньшей мере за два последовательных пропуска со скручиванием раската вокруг продольной оси между пропусками путем приложения в поперечном сечении раската двух противоположно направленных пар сил, отличающийся тем, что, с целью уменьшения капитальных и энергетических затрат, скручивание раската ведут одновременно с его формированием, для чего обе пары сил совмещают в очаге деформации прокатных валков, прикладывая их к раскату на входе в очаг и на выходе из него. 2. Способ по п.1, отличающий с я тем, что приложение пар сил к заготовке в очаге, деформации осуществляют поворотом валков относи тельно друг друга в противоположных направлениях в горизонтальных плоскостях на угол, равный 1,1|(

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выжимания консистентных масс | 1929 |

|

SU20285A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шефтель Н.И | |||

| Технология производства проката | |||

| М., Металлургия, 1976 | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-07—Подача