Изобретение относится к обработке металлов давлением, точнее - к прокатному производству, и может быть использовано при получении сортовых профилей на прокатных станах непрерывного типа.

Известен способ прокатки заготовок, преимущественно в непрерывных группах клетей, включающий формирование раската в калибрах прокатных валков по меньшей мере за два последовательных пропуска с одновременным скручиванием раската .вокруг продольной оси между пропусками, путем приложения в поперечном сечении раската двух противоположно направленных пар сил, осуществляемого за счет поворота валков в противоположных направлениях в горизонтальных плоскостях с размещением точки пересечения их осей в вертикальной плоскости симметрии калибра. Согласно данному способу заготовка задается в первую по ходу прокатки клеть, валки которой предварительно повернуты друг относительно друга в горизонтальных плоскостях с образованием заданного угла в между осями валков. Одновременно с формированием требуемого профиля раската, выходящего из валков первой клети, происходит скручивание переднего конца раската на единицу его длины на угол а который при заданной длине межклетевого промежутка А обеспечивает поворот (кантовку) переднего конца раската вокруг продольной оси на требуемый угол кантовки (р(ф «А).

Существенным недостатком известного способа прокатки заготовок является снижение по сравнению с обычным процессом продольной прокатки величины единичного

ч

XI

Ю N

-П&

о

обжатия, обусловленное меньшими углами захвата металла валками, развернутыми в горизонтальных плоскостях, что ведет к снижению интенсивности процесса деформации по всему стану, т.е. уменьшает его производительность. Другим недостатком, присущим известному способу прокатки заготовок, является повышенный расход валков, обусловленный неравномерным износом калибров валков, взаимно развернутых друг относительно друга в горизонтальных плоскостях.

Цель изобретения - повышение производительности путем увеличения единичного обжатия, достигаемого за счет улучшения условий захвата металла валками, и снижение расхода валков за счет уменьшения неравномерности износа калибров.

Указанная цель достигается тем, что взаимный разворот валков в горизонтальных плоскостях осуществляют в момент выхода переднего конца раската из очага деформации, образованного валками первой, по ходу прокатки, клети, а в момент выхода переднего конца раската из очага деформации последующей клети, валки первой клети разворачивают в обратном направлении до установки в исходное положение, причем, при прокатке каждой последующей заготовки направление разворота прокатных валков изменяют на про- тивоположное.

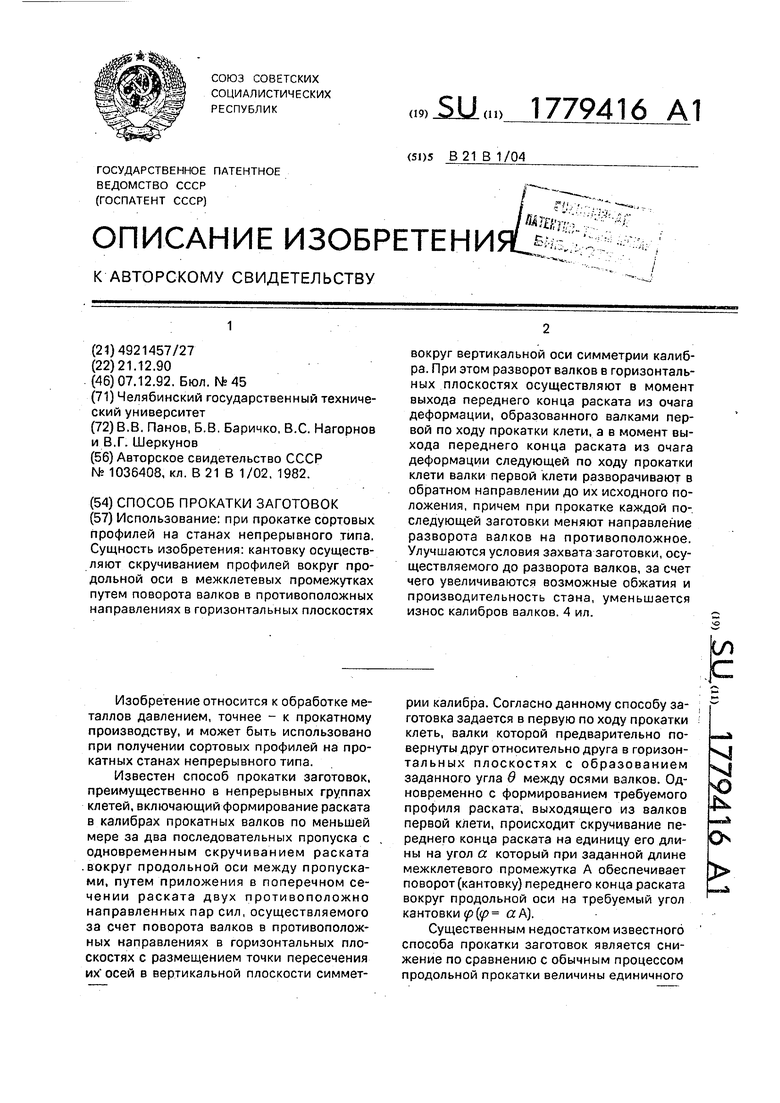

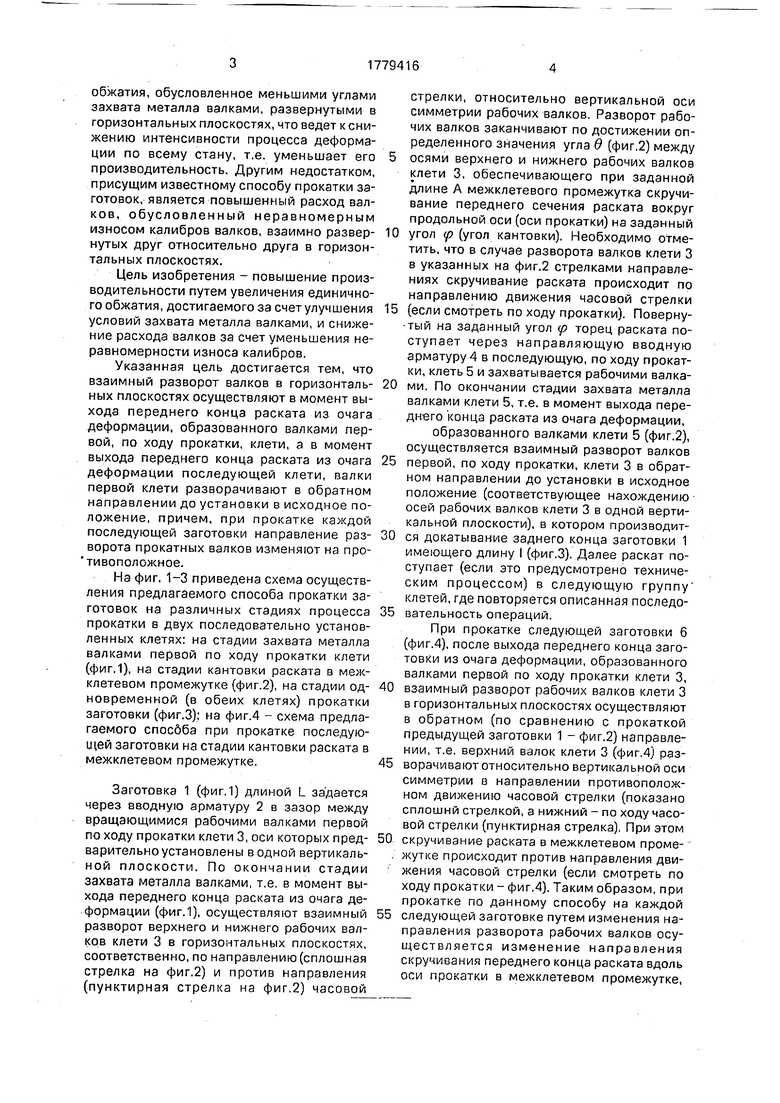

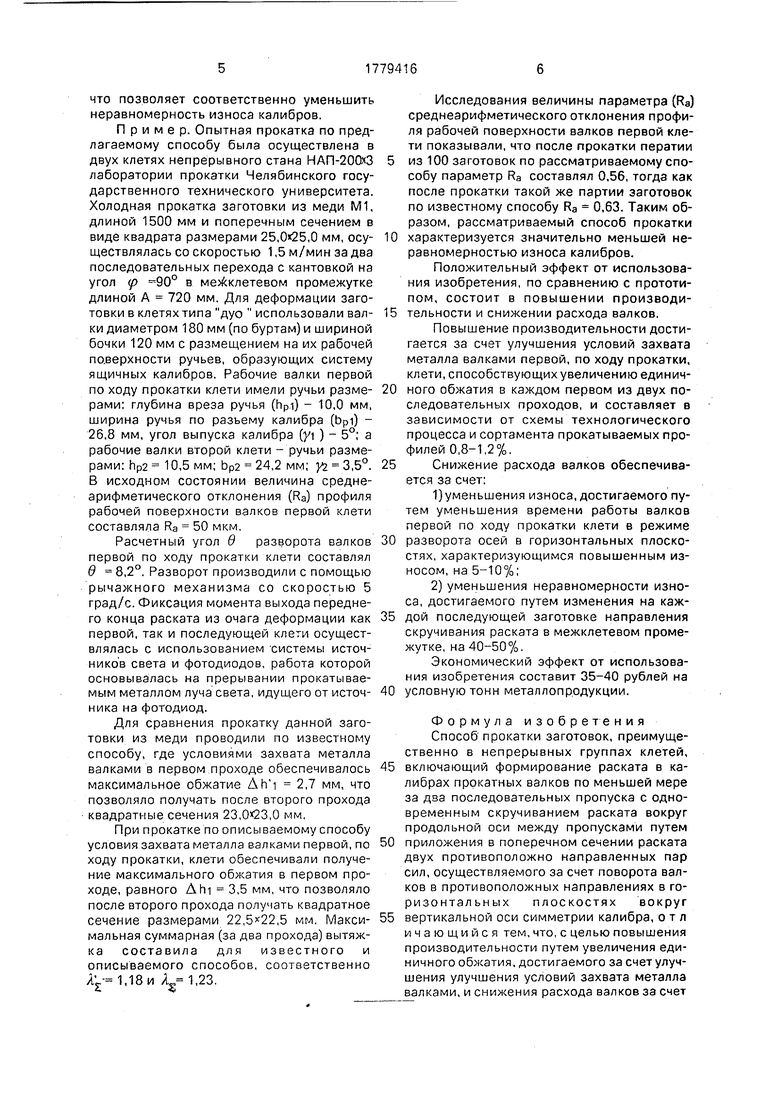

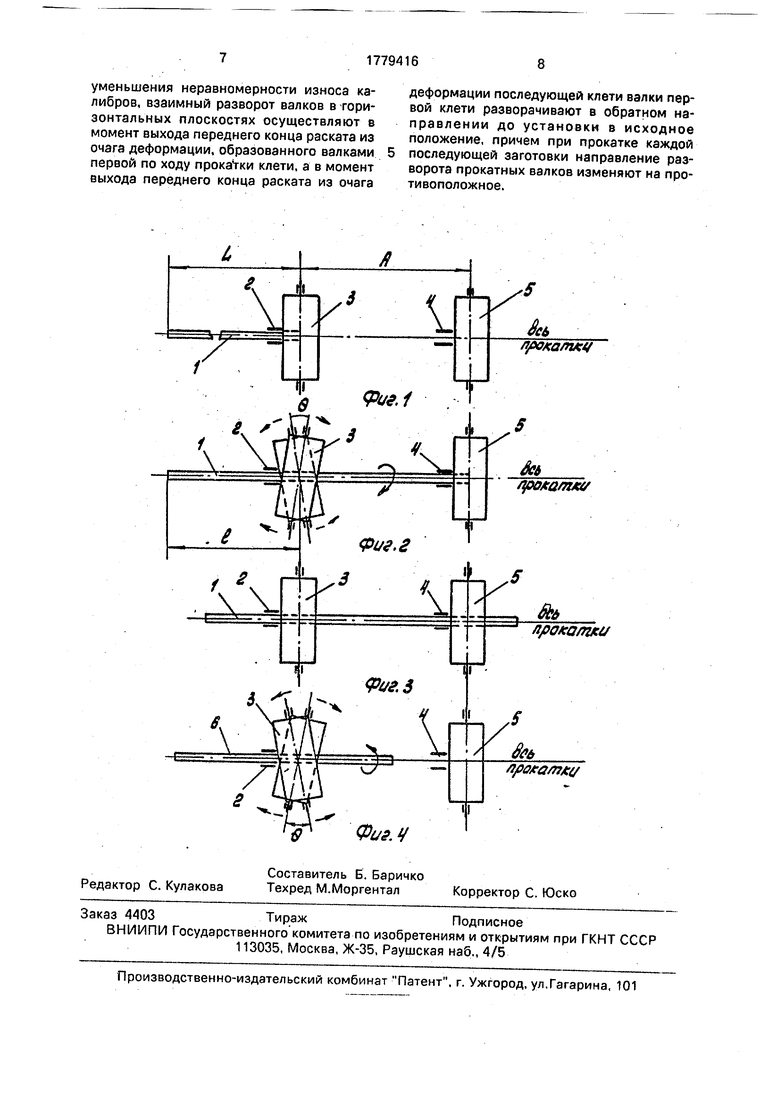

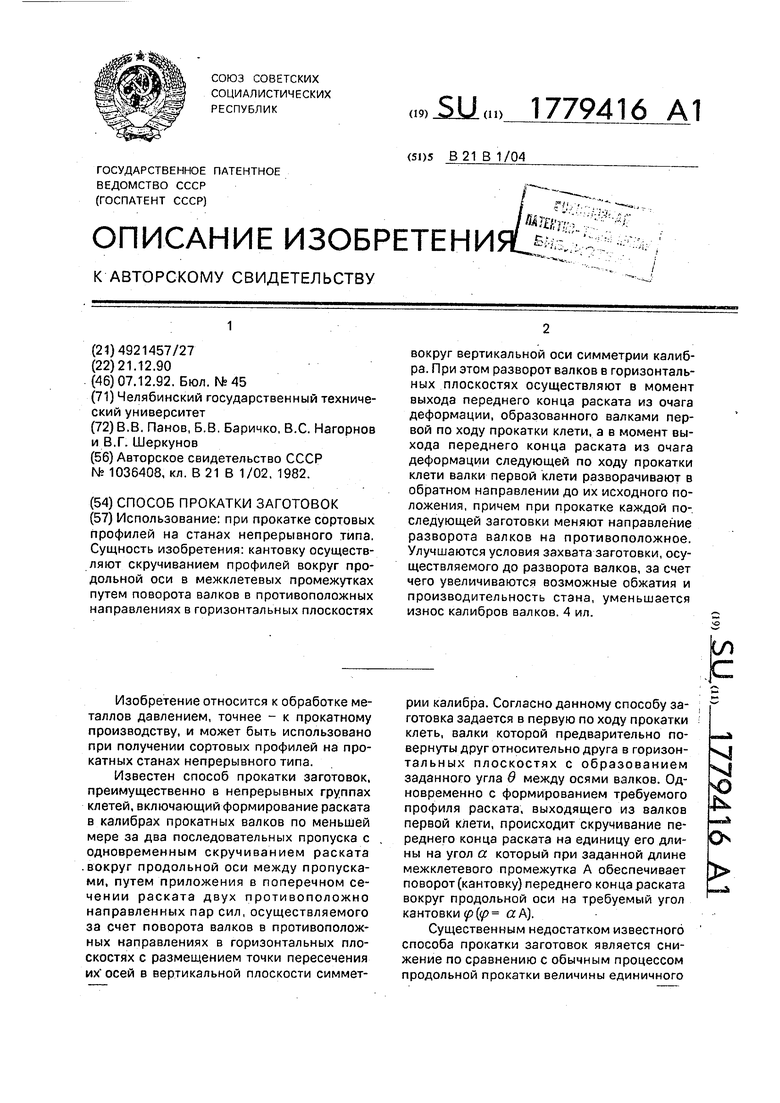

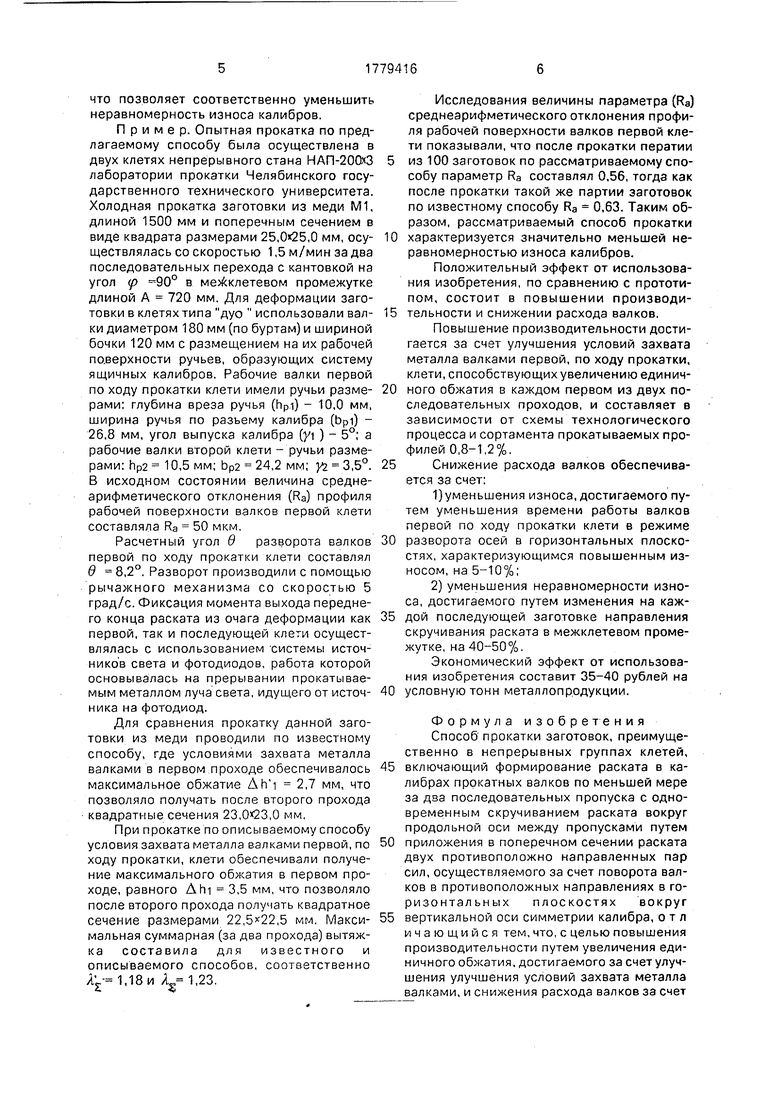

На фиг. 1-3 приведена схема осуществления предлагаемого способа прокатки заготовок на различных стадиях процесса прокатки в двух последовательно установленных клетях: на стадии захвата металла валками первой по ходу прокатки клети (фиг.1), на стадии кантовки раската в межклетевом промежутке (фиг.2), на стадии одновременной (в обеих клетях) прокатки заготовки (фиг.З); на фиг.4 - схема предлагаемого спосбба при прокатке последующей заготовки на стадии кантовки раската в межклетевом промежутке.

Заготовка 1 (фиг.1) длиной L задается через вводную арматуру 2 в зазор между вращающимися рабочими валками первой по ходу прокатки клети 3, оси которых предварительно установлены водной вертикальной плоскости. По окончании стадии захвата металла валками, т.е. в момент выхода переднего конца раската из очага деформации (фиг.1), осуществляют взаимный разворот верхнего и нижнего рабочих валков клети 3 в горизонтальных плоскостях, соответственно, по направлению (сплошная стрелка на фиг.2) и против направления (пунктирная стрелка на фиг.2) часовой

стрелки, относительно вертикальной оси симметрии рабочих валков. Разворот рабочих валков заканчивают по достижении определенного значения угла 6 (фиг.2) между

осями верхнего и нижнего рабочих валков клети 3, обеспечивающего при заданной длине А межклетевого промежутка скручивание переднего сечения раската вокруг продольной оси (оси прокатки) на заданный

угол р (угол кантовки). Необходимо отметить, что в случае разворота валков клети 3 в указанных на фиг.2 стрелками направлениях скручивание раската происходит по направлению движения часовой стрелки

(если смотреть по ходу прокатки). Поверну- тый на заданный угол р торец раската поступает через направляющую вводную арматуру 4 в последующую, по ходу прокатки, клеть 5 и захватывается рабочими валками. По окончании стадии захвата металла валками клети 5, т.е. в момент выхода переднего конца раската из очага деформации, образованного валками клети 5 (фиг.2), осуществляется взаимный разворот валков

первой, по ходу прокатки, клети 3 в обратном направлении до установки в исходное положение (соответствующее нахождению осей рабочих валков клети 3 в одной вертикальной плоскости), в котором производится докатывание заднего конца заготовки 1 имеющего длину I (фиг.З). Далее раскат поступает (если это предусмотрено техническим процессом) в следующую группу клетей, где повторяется описанная последовательность операций.

При прокатке следующей заготовки б (фиг.4), после выхода переднего конца заготовки из очага деформации, образованного валками первой по ходу прокатки клети 3,

взаимный разворот рабочих валков клети 3 в горизонтальных плоскостях осуществляют в обратном (по сравнению с прокаткой предыдущей заготовки 1 - фиг.2) направлении, т.е. верхний валок клети 3 (фиг.4) разворачивают относительно вертикальной оси симметрии в направлении противоположном движению часовой стрелки (показано сплошнй стрелкой, а нижний - по ходу часовой стрелки (пунктирная стрелка). При этом

скручивание раската в межклетевом проме- жутке происходит против направления движения часовой стрелки (если смотреть по ходу прокатки - фиг.4). Таким образом, при прокатке по данному способу на каждой

следующей заготовке путем изменения направления разворота рабочих валков осуществляется изменение направления скручивания переднего конца раската вдоль оси прокатки в межклетевом промежутке,

что позволяет соответственно уменьшить неравномерность износа калибров.

Пример. Опытная прокатка по предлагаемому способу была осуществлена в двух клетях непрерывного стана НАП-20ОЗ лаборатории прокатки Челябинского государственного технического университета. Холодная прокатка заготовки из меди М1, длиной 1500 мм и поперечным сечением в виде квадрата размерами 25,0x25,0 мм, осу- ществлялась со скоростью 1,5 м/мин за два последовательных перехода с кантовкой на угол р -90° в межклетевом промежутке длиной А 720 мм. Для деформации заготовки в клетях типа дуо использовали вал- ки диаметром 180 мм (по буртам) и шириной бочки 120 мм с размещением на их рабочей поверхности ручьев, образующих систему ящичных калибров. Рабочие валки первой по ходу прокатки клети имели ручьи разме- рами: глубина вреза ручья (hpi) - 10,0 мм, ширина ручья по разъему калибра (bpi) - 26.8 мм, угол выпуска калибра (yi ) - 5°; а рабочие валки второй клети - ручьи размерами: hp2 10,5 мм; ЬР2 24,2 мм; yi 3,5°. В исходном состоянии величина среднеарифметического отклонения (Ra) профиля рабочей поверхности валков первой клети составляла Ra 50 мкм.

Расчетный угол в разворота валков первой по ходу прокатки клети составлял в 8,2°. Разворот производили с помощью рычажного механизма со скоростью 5 град/с. Фиксация момента выхода переднего конца раската из очага деформации как первой, так и последующей клети осуществлялась с использованием системы источников света и фотодиодов, работа которой основывалась на прерывании прокатываемым металлом луча света, идущего от источ- ника на фотодиод.

Для сравнения прокатку данной заготовки из меди проводили по известному способу, где условиями захвата металла валками в первом проходе обеспечивалось максимальное обжатие Дгм 2,7 мм, что позволяло получать после второго прохода квадратные сечения 23,,0 мм,

При прокатке по описываемому способу

условия захвата металла валками первой, по

ходу прокатки, клети обеспечивали получение максимального обжатия в первом проходе, равного Ahi 3,5 мм, что позволяло после второго прохода получать квадратное сечение размерами 22,,5 мм. Макси- мальная суммарная (за два прохода) вытяжка составила для известного и описываемого способов, соответственно ,18и ,23.

5 10 15 20 25

0 5 0

5

0

5

Исследования величины параметра (Ra) среднеарифметического отклонения профиля рабочей поверхности валков первой клети показывали, что после прокатки ператии из 100 заготовок по рассматриваемому способу параметр Ra составлял 0,56, тогда как после прокатки такой же партии заготовок по известному способу Ra 0,63. Таким образом, рассматриваемый способ прокатки характеризуется значительно меньшей неравномерностью износа калибров.

Положительный эффект от использования изобретения, по сравнению с прототипом, состоит в повышении производительности и снижении расхода валков.

Повышение производительности достигается за счет улучшения условий захвата металла валками первой, по ходу прокатки, клети, способствующих увеличению единичного обжатия в каждом первом из двух последовательных проходов, и составляет в зависимости от схемы технологического процесса и сортамента прокатываемых профилей 0,8-1,2%.

Снижение расхода валков обеспечивается за счет:

1)уменьшения износа, достигаемого путем уменьшения времени работы валков первой по ходу прокатки клети в режиме разворота осей в горизонтальных плоскостях, характеризующимся повышенным износом, на 5-10%;

2)уменьшения неравномерности износа, достигаемого путем изменения на каждой последующей заготовке направления скручивания раската в межклетевом промежутке, на 40-50%.

Экономический эффект от использования изобретения составит 35-40 рублей на условную тонн металлопродукции.

Формула изобретения Способ прокатки заготовок, преимущественно в непрерывных группах клетей, включающий формирование раската в калибрах прокатных валков по меньшей мере за два последовательных пропуска с одновременным скручиванием раската вокруг продольной оси между пропусками путем приложения в поперечном сечении раската двух противоположно направленных пар сил, осуществляемого за счет поворота валков в противоположных направлениях в го- ризонтальных плоскостях вокруг вертикальной оси симметрии калибра, о т л ичающийся тем, что, с целью повышения производительности путем увеличения единичного обжатия, достигаемого за счет улучшения улучшения условий захвата металла валками, и снижения расхода валков за счет

уменьшения неравномерности износа калибров, взаимный разворот валков в горизонтальных плоскостях осуществляют в момент выхода переднего конца раската из

очага деформации, образованного валками 5 последующей заготовки направление раз- первой по ходу прокатки клети, а в момент ворота прокатных валков изменяют на про- выхода переднего конца раската из очага тивоположное.

деформации последующей клети валки первой клети разворачивают в обратном направлении до установки в исходное положение, причем при прокатке каждой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| Ящичный калибр для прокатки заготовок с кантовкой переднего конца | 1986 |

|

SU1405914A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

Использование: при прокатке сортовых профилей на станах непрерывного типа. Сущность изобретения: кантовку осуществляют скручиванием профилей вокруг продольной оси в межклетевых промежутках путем поворота валков в противоположных направлениях в горизонтальных плоскостях вокруг вертикальной оси симметрии калибра. При этом разворот валков в горизонтальных плоскостях осуществляют в момент выхода переднего конца раската из очага деформации, образованного валками первой по ходу прокатки клети, а в момент выхода переднего конца раската из очага деформации следующей по ходу прокатки клети валки первой клети разворачивают в обратном направлении до их исходного положения, причем при прокатке каждой последующей заготовки меняют направление разворота валков на противоположное. Улучшаются условия захвата заготовки, осуществляемого до разворота валков, за счет чего увеличиваются возможные обжатия и производительность стана, уменьшается износ калибров валков. 4 ил.

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-21—Подача