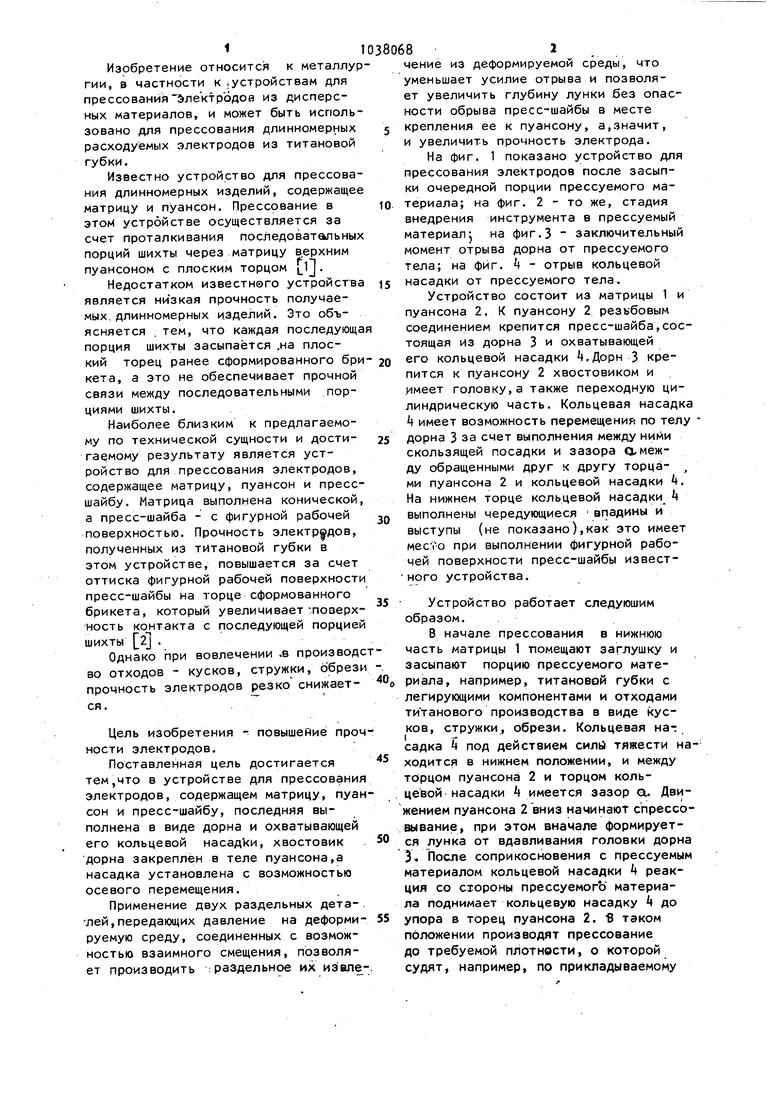

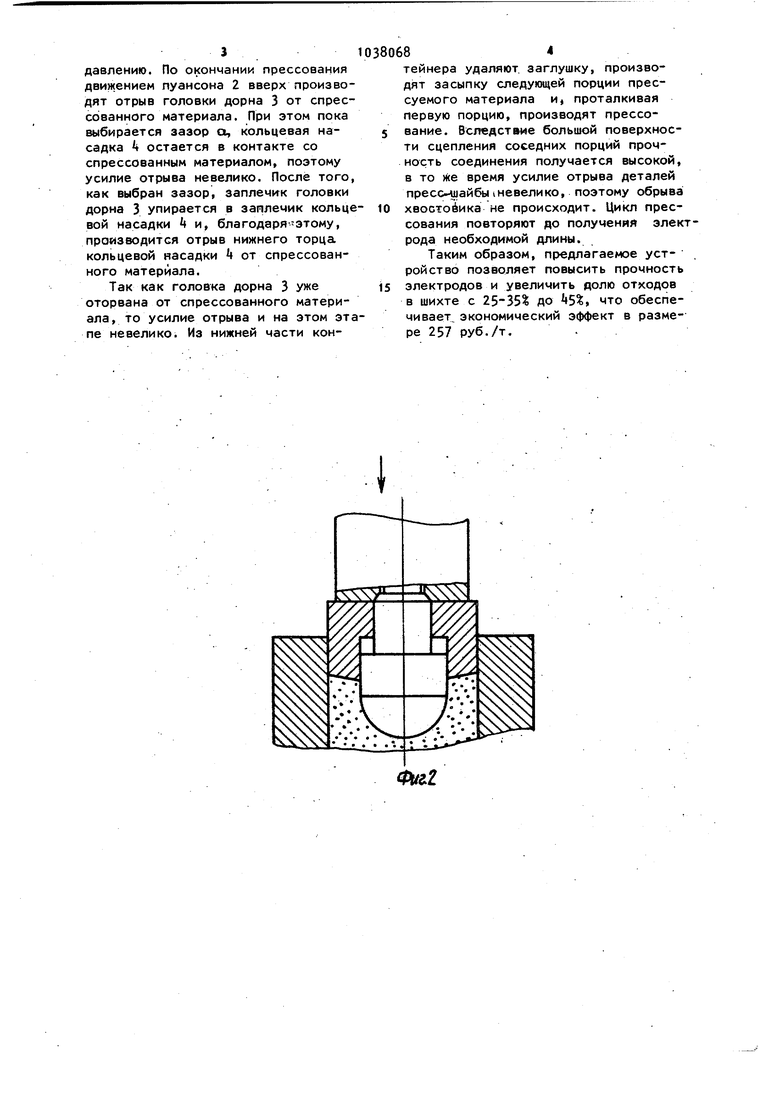

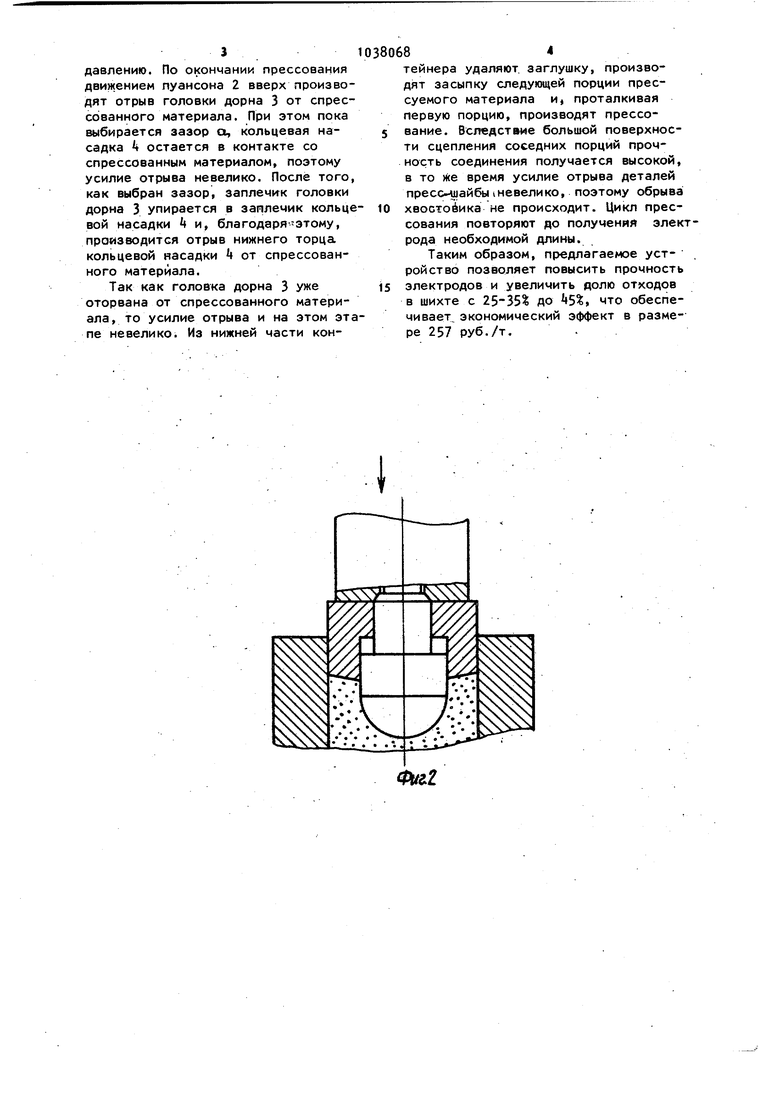

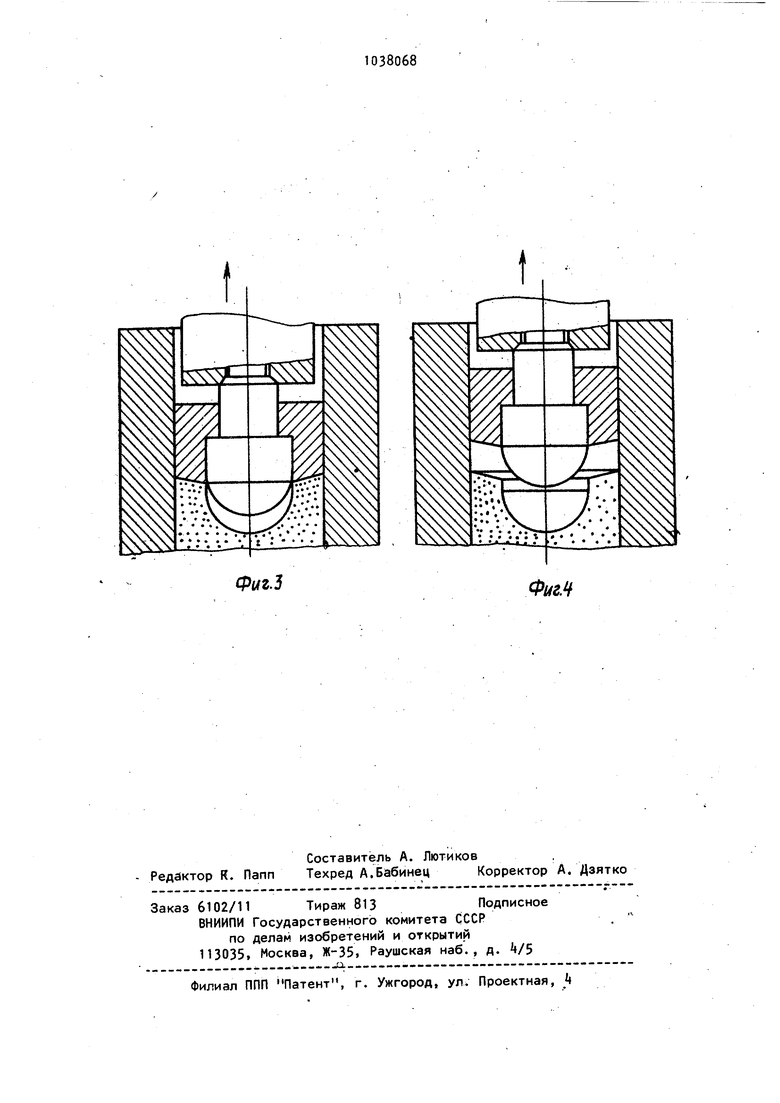

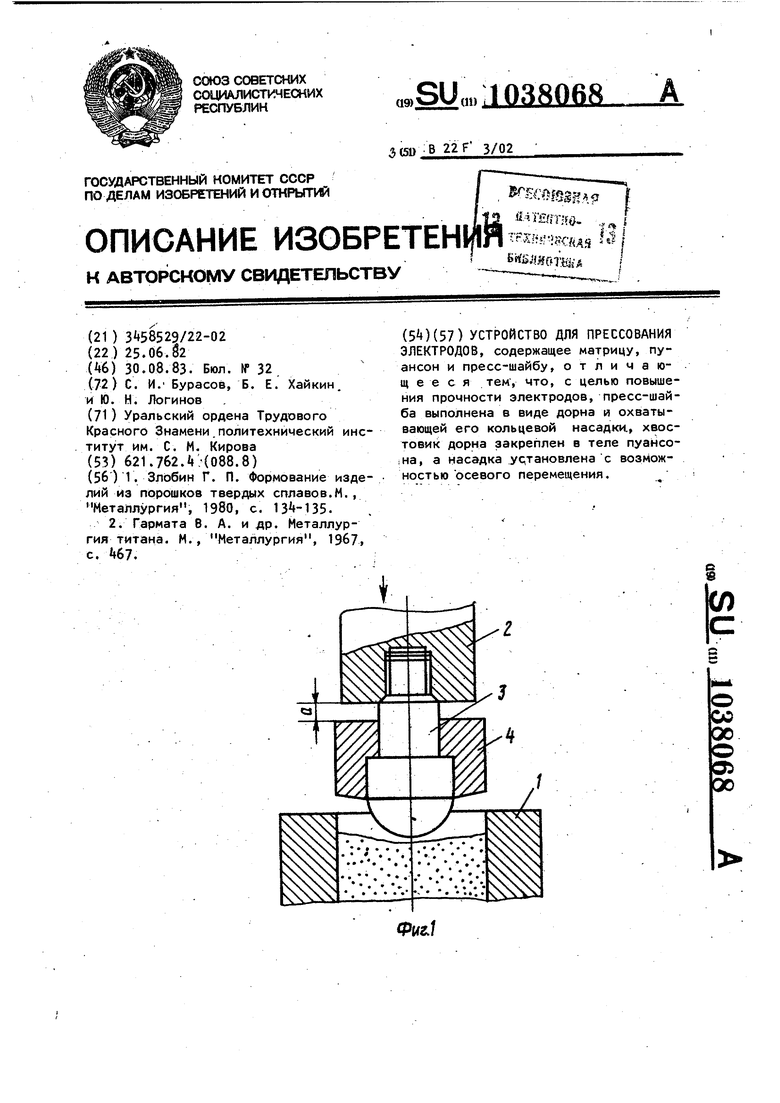

Изобретение относится к металлур гии, в частности к .устройствам для прессованияЗлектродон из дисперсных материалов, и может быть использовано для прессования длинномерных расходуемых электродов из титановой губки. Известно устройство для прессования длинномерных изделий, содержащее матрицу и пуансон. Прессование в этом устройстве осуществляется за счет проталкивания последовательных порций шихты через матрицу верхним пуансоном с плоским торцом . Недостатком известного устройства является низкая прочность получаемых, длинномерных изделий. Это объясняется . тем, что каждая последующа порция шихты засыпается ,на плоский торец ранее сформированного бри кета, а это не обеспечивает прочной связи между последовательными порциями шихты. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования электродов, содержащее матрицу, пуансон и прессшайбу. Матрица выполнена конической, а пресс-шайба - с фигурной рабочей поверхностью. Прочность электродов, полученных из титановой губки в этом устройстве, повышается за счет оттиска фигурной рабочей поверхности пресс-шайбы на торце сформованного брикета, который увеличивает-.поверхность контакта с последующей порцией шихты 2J . Однако при вовлечении .в производс во отходов - кусков, стружки, обрези прочность электродов резко снижаетЦель изобретения - повышение проч ности электродов. Поставленная цель достигается тем,что в устройстве для прессования электродов, содержащем матрицу, пуан сон и пресс-шайбу, последняя выполнена в виде дорна и охватывающей его кольцевой насадки, хвостовик дорна закреплён в теле пуансона,а насадка установлена с возможностью осевого перемещения. Применение двух раздельных дета-. лей,передающих давление на деформируемую среду, соединенных с возможностью взаимного смещения, позволяет производить :раздельное их извлечение из деформируемой среды, что уменьшает усилие отрыва и позволяет увеличить глубину лунки без опасности обрыва пресс-шайбы в месте крепления ее к пуансону, а,значит, и увеличить прочность электрода. На фиг. 1 показано устройство для прессования электродов после засыпки очередной порции прессуемого материала; на фиг. 2 - то же, стадия внедрения инструмента в прессуемый материалу на фиг.З заключительный момент отрыва дорна от прессуемого тела; на фиг. - отрыв кольцевой насадки от прессуемого тела. Устройство состоит из матрицы 1 и пуансона 2. К пуансону 2 резьбовым соединением крепится пресс-шайба,состоящая из дорна 3 и охватывающей его кольцевой насадки i.flopH 3 крепится к пуансону 2 хвостовиком и имеет головку,а также переходную цилиндрическую часть. Кольцевая насадка k имеет возможность перемещения по телу дорна 3 за счет выполнения между ними скользящей посадки и зазора о,между обращенными друг к другу торца- , ми пуансона 2 и кольцевой насадки 4. На нижнем торце кольцевой насадки Ц выполнены чередующиеся впадины и выступы (не показано),как это имеет месго при выполнении фигурной рабочей поверхности пресс-шайбы известного устройства. Устройство работает следуюшим образом. В начале прессования в нижнюю часть матрицы 1 помещают заглушку и засыпают порцию прессуемого матеРиала, например, титановой губки с легирующими компонентами и отходами титанового производства в виде кусков, стружки, обрези. Кольцевая на-: садка k под действием сияй тяжести на-ходится в нижнем положении, и между торцом пуансона 2 и торцом кольцевой насадки 4 имеется зазор о. Двиением пуансона 2 вниз начинают спрессовывание, при этом вначале формируется лунка от вдавливания головки дорна 3, После соприкосновения с прессуемым материалом кольцевой насадки реакция со сюроны прессуемого материала поднимает кольцевую насадку до пора в торец пуансона 2. 8 таком положении производят прессование о требуемой плотности, о которой судят, например, по прикладываемому давлению. По окончании прессования движением пуансона 2 вверх производят отрыв головки дорна 3 от спрессованного материала. При этом пока выбирается зазор о, кольцевая насадка 4 остается в контакте со спрессованным материалом, поэтому усилие отрыва невелико. После того как выбран зазор, заплечик головки дорна 3 упирается в заплечик кольце вой насадки k и, благодаря -этому, производится отрыв нижнего торца кольцевой насадки k от спрессованного материала. Так как головка дорна 3 уже оторвана от спрессованного материала, то усилие отрыва и на этом эта пе невелико. Из нижней части кон84тейнера удаляют, заглушку, производят засыпку следующей порции прессуемого материала и, проталкивая первую порцию, производят прессование. Вследствие большой поверхности сцепления соседних порций прочность соединения получается высокой, в то же время усилие отрыва деталей пресс шайбь невелико, поэтому обрыва хвостойика не происходит. Цикл прессования повторяют до получения электрода необходимой длины. Таким образом, предлагаемое устройство позволяет повысить прочность электродов и увеличить долю отходов в шихте с 25-35 до S что обеспечивает, экономический эффект в размере 257 руб./т, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования электродов | 1984 |

|

SU1217572A1 |

| Устройство для прессования электродов | 1989 |

|

SU1678528A1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2284360C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ ТИТАНОВОЙ ГУБКИ, ЛЕГИРУЮЩИХ КОМПОНЕНТОВ, ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2671521C2 |

Фиг.З

ФигМ

| Г | |||

| Злобин Г | |||

| П | |||

| Формование изделий из порошков твердых сплавов.М., Металлургия, 1980, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гармата В | |||

| А | |||

| и др | |||

| Металлургия титана | |||

| М., Металлургия, 1967, с | |||

| . | |||

Авторы

Даты

1983-08-30—Публикация

1982-06-25—Подача