Изобретение относится к порошковой металлургии, в частности к устройствам для получения длинномерных цилиндрических прутков из оксидных порошков, обладающих высокотемпературной сверхпроводимостью.

Известно устройство для формования длинномерных прутков из порошка, содержащее матрицу, пуансон с выступом на рабочем торце и клиновой механизм удержания прессовки за боковую поверхность.

Недостатки известного устройства заключаются б низкой производительности процесса формования и невозможности получения прутков из малопластичных порошковых материалов. При формовании происходит разрушение прутка по границам отдельных порций сыпучего материала, периодически подаваемого в матрицу, что обусловлено низкой прочностью связи между уплотненной и вновь засыпанной порциями порошка.

Известно устройство для формования длинномерных прутков из сыпучего материала, содержащее матрицу, пуансон с цилиндрическим выступом на рабочем торце, клиновой механизм удержания прессовки за боковую поверхность, снабженный тягами, пружинами, опорными шайбами и толкателями, смонтированными с возможностью контактирования с опорными шайбами. Это устройство обеспечивает высокопроизводительное формование прутков из порошков пластичных материалов, а также из малоплэстичных сыпучих

материалов, состоящих из неравноосных частиц с разветвленной поверхностью. Такая форма частицупрощает в процессе формования сцепление между собой соседних порций порошка. Однако при формовании малопластичных мелкодисперсных порошков с преимущественно равноосными частицами осколочной формы происходит разделение прессуемой заготовки на выходе из матрицы по границам отдельных порций порошка. что обусловлено низкой возможностью механического сцепления между собой частиц уплотняемого материала. К таким

материалам относятся оксидные порошки, обладающие высокотемпературной сверхпроводимостью.

Целью изобретения является расширение технологических возможностей устройства за счет получения изделий из малопластичных оксидных порошков с высокотемпературной сверхпроводимостью. Поставленная цель достигается тем, что в устройстве для формования длинномерных прутков из порошка, содержащем матрицу, пуансон с выступом на рабочем торце, клиновой механизм удержания прессовки за боковую поверхность, снабженный тягами, пружинами, опорными

шайбами и толкателями, смонтированными С возможностью контактирования с опорными шайбами, выступ на пуансоне выполнен в форме усеченного конуса с вершиной, направленной в сторону пыхо

да прутка из матрицы, причем отношения диаметра большего основания конуса и

высоты выступа к диаметру пуансона со- стэиляет 0.3-0,7, s угол наклона образующей конической поверхности выступа к его оси 1-3°.

Выполнение выступа на пуансоне в форма усеченного конуса позволяет формовать о каждой порции уплотняемого материала полость, которая при засыпке в нее очередной порции порошка и последующем уплотнении обеспечивает механическое со- единлние соседних порций между собой по конической поверхности за счет упругого последствия порошкового материала. При угле наклона образующей конической поверхности к оси выступа, превышающем 3°. прочность соединения отдельных порций снижается и на поверхности сформованного прутка по границам порций образуются трещины. Если этот угол меньше 1°, то при извлечении пуансона из матрицы происходит отрыв кольцевой части сформованной заготовки.

Выполнение выступа на пуансоне с отношением диаметра большего основания конуса к диаметру пуансона превышающим 0,7 вызывает разрушение кольцевого участка в каждой порции на выходе сформированного прутка из матрицы. В этом случае, когда это отношение меньше, чем 0,3, прочность соединения порций порошка между собой снижается, что приводит к разрушению прутка.

При отношении высоты выступа к диаметру пуансона, большем 0,7, вследствие неравномерного распределения плотности по длине порций в сформованном прутке образуются поперечные трещины. Это отношение, меньшее 0,3, обусловливает снижение прочности соединения сформированных порций порошка между собой.

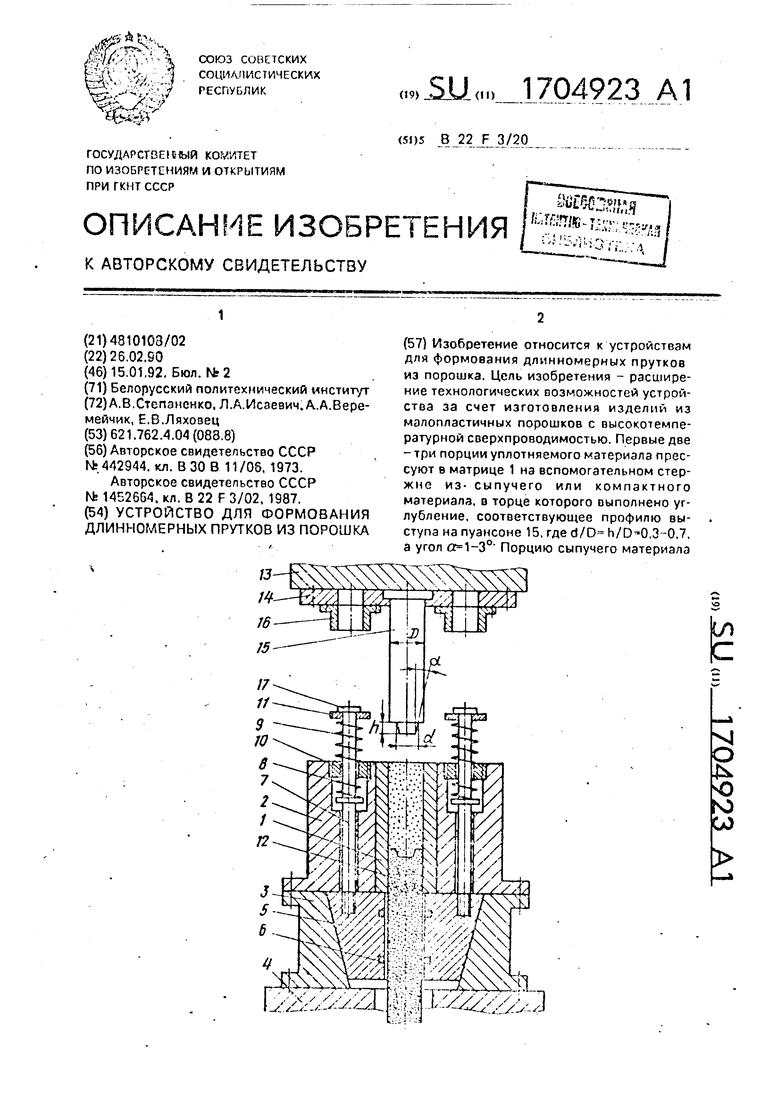

На чертеже схематично изображено в исходном положении устройство для формования длинномерных прутков из порошка.

Устройство состоит из матрицы 1, за- прессоаанной 8 бандаж 2, который жестко смонтирован на кольце 3 с конической внутренней поверхностью, неподвижно установленном на столе 4 пресса. В кольце 3 установлены с гозг-южностью перемещения вдоль оси прессования четыре клиновых зажима 5. Эти зажимы постоянно прижаты к конической поверхности кольца 3 распорными пружинами 6. Каждый кпинооой зажим 5 связан с матричным блоком с помощью тяги 7. пружин 8 и 9 сжатия различной жесткости, неподвижного упора 10. закрепленного о бандаже 2 на резьСз. и подпих.чо установленной относительно тяги 7 вдоль оси формования опорной шайбы 11. В исходном положении устройства клиновые зажимы 15 при0 жаты к нижней торцовой поверхности матричного блока пружинами 9 и не контактируют со сформованной частью прутка 12. Осевое усилие сжатия каждой из пружин 9 в исходном положении несколько превыша5 ет величину, равную сумме усилия сжатия пружины 8, веса тяги 7, клинового зажима 5. а также силы трения по сопрягаемым поверхностям этих деталей. На ползуне 13 пресса закреплен соосно матрице с помощью де0 ржэтеля 14 пуансон 15 с выступом на рабочем торце. На держателе 14 соосно тягам 7 неподвижно закреплены четыре полых толкателя 16. Ограничительные бобышки 17 неподвижно установлены на тягах 7 с

5 помощью резьбового соединения, что обеспечивает сборку деталей 7-11 устройства, а также позволяет работать в режиме наладки . без применения пружин 9.

Устройство работает следующим образом.

Первые две - три порции уплотняемого материала окончательно прессуют в матрице 1 на вспомогательном стержне из сыпучего или компактного материала, гюстоянно зажатом клиновыми зажимами 5. В этом случае устройство собрано для работы в наладочном режиме, т.е. пружины 9. опорные шайбы 11 и ограничительные бобышки 17 отсутствуют, что и обеспечи0 вает постоянный зажим вспомогательного стержня под действием пружины 8. В торце вспомогательного стержня, контактирующем с уплотняемым материалом, выполнено углубление, соответствующее

5 профилю выступа на пуансоне 15. При этом d/D ,3-0.7. а угол а 1-3°. После выхода из клиновых зажимов вспомогательный стержень можно отделить от формуемого прутка. После этого в устрой0 стве закрепляют детали 9, 11 и 17, из бункерного устройства (не показано) порцию сыпучего материала загружают в матрицу 1. При этом клиновые зажимы 5 прижаты к нижней торцовой поверхности матрич5 него блока пружинами 9 и не контактируют со сформованной частью прутка 12. Перемещением вниз пуансона 15 осуществляют предварительное уплотнение засыпанной порции в матрице.

0 Противодавление в этом случае создастся силами трения находящихся в ней ранее спрессованных порций порошка. Когда давление предварительного уплотнения засыпанной порции достигает ЕС5 личины сопротивления, создаваемого силами трения о стенки матрицы походящихся в ней порций порошхэ. предварительное уплотнение заканчивается и начинается их проталкивание через матрицу. Проталкивание осуществляют на иысоту одной спрессованной порции. В момент окончания проталкивания толкатели 16 соприкасаются с опорными шайбами 11. Дальнейшее перемещение пуансона 15 и, следовательно, толкателей 16 приводит к сжатию опорными шайбами 11 пружин 9. Одновременно сяги 7 под действи ем пружин 8 перемещают по конической поверхности кольца 3 клиновые зажимы 5, которые сжимают и неподвижно фиксируют сформованную часть прутка 12 за пределами матрицы, обеспечивает тем самым выполнение операции окончательного прессования ранее засыпанной порции порошка. После окончания прессования пуансон 15 перемещают вверх. При этом толкатели 16 освобождают пружины 9, которые перемещают с помощью опорных шайб 11 и тяг 7 клиновые зажимы 5 в исходное положение. Далее : ;икл формования повторяют в той же последовательности до получения из порошка прутка необходимой длины.

Использование предлагаемого устройства позволяет расширить его технологические возможности за счет получения длинномерных прутков из малопластичных порошков с высокотемпературной сверхпроводимостью за счет выполнения выступа на рабочем торце пуансона в форме усеченного конуса с определенными значениями угла наклона образующей конической поверхности выступа к его оси и отношений Диаметра большего основания конуса и высоты выступа к диаметру пуансона.

Проведено формование прутков диа- метром D 10 мм и длинной 100 мм из высокотемпературного сверхпровод я щего порошка состава УВа2СизО с помощью предлагаемого устройстаа. Масса навески каждой порции, составляющая 4 г, установлена таким образом, чтооы высота спрессованной порции порошка была приблизительно раона диаметру прутка. Это обеспечивает изменение плотности по высоте спрессованной порции и. следовательно, по длине всего прутка, не превышающее 3%. Усилие формования составило 40кН, а среднее значение относительной плотности в полученных прутках 0.78. Изготовление всех образцов осуществлялось поп неизменном режиме формования, задавались лишь различные значения размеров выступа на пуансоне.

Получен пруток, в котором полости в порциях формовались пуансоном со следующими размерами выступа: мм. а 2°, мм. Т.е. d/D h/D-0.5. Трещины и расслоения в сформованном прутке отсутствуют. При предлагаемых оптимальных соотношениях размеров выступа относительная прочность соединения порций порошка между собой составляет 0,75-0.8 от

прочности цельного брикета такой же плотности. Прочность соединения порций и прочность цельного брикета определялись из испытаний на изгиб в трех точках.

При изготовлении выступа на пуансоне

с углом а 0,5°. независимо от величин отношений d/D и h/D, в момент извлечения пуансона происходит отрыв кольцевой части сформованной порции. При а 4° по границам порции образуются трещины и

прочность соединения порций друг с другом уменьшается по сравнению с указанными выше оптимальными значениями.

При а - 8 мм, т.е. когда ,8. кольцевой участок в каждой спрессованной порции разрушается на выходе формуемого прутка из матрицы. В том случае, когда .23, относительная прочность соединения порции между собой снижается и составляет 0,65, что часто приводит к

разрушению прутка.

При отношении .77 в сформованном прутке образуются поперечные трещины. Это отношение, равное 0,26. обусловливает снижение относительной прочности соединения порций, которая для данного случая составляет 0,7.

Формула изоб ре тения Устройство для формования длинномерных прутков из порошка, содержащее матрицу, пуансон с выступом на рабочем торце, клиновой механизм удержания прессовки за боковую поверхность с тягами, пружинами, опорными шайбами и толкателями,

смонтированными с возможностью контактирования с опорными шайбами, отличающееся тем. что. с целью расширения технологических возможностей устройства за счет изготовления изделий из малопла0 стичных порошков с высокотемпературной сверхпроводимостью, выступ на пуансоне выполнен в виде усеченного конуса с большим основанием на рабочем торце, причем отношения диаметра большего

5 основания конуса и высоту выступа к диаметру пуансона составляют 0.3-0.7. а угол наклона образующей конической поверхности выступа к его оси 1-3°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

Изобретение относится к устройствам для формования длинномерных прутков из порошка. Цель изобретения - расширение технологических возможностей устройства за счет изготовления изделий из малопластичных порошков с высокотемпературной сверхпроводимостью. Первые две - три порции уплотняемого материала прессуют в матрице 1 на вспомогательном стержне из- сыпучего или компактного материала, в торце которого выполнено углубление, соответствующее профилю выступа на пуансоне 15, где d/D h/D-0,3-0,7, а угол 0 1-3° Порцию сыпучего материала

| Вертикальный пресс для брикетирования | 1972 |

|

SU442944A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Пишущая машина | 1927 |

|

SU14526A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-02-26—Подача