Изобретение относится к порошке- вой металлургии, в частности к устройствам для -прессования электродов из порошковых материалов.

Цель изобретения - повышение прочности спрессованных электродов.

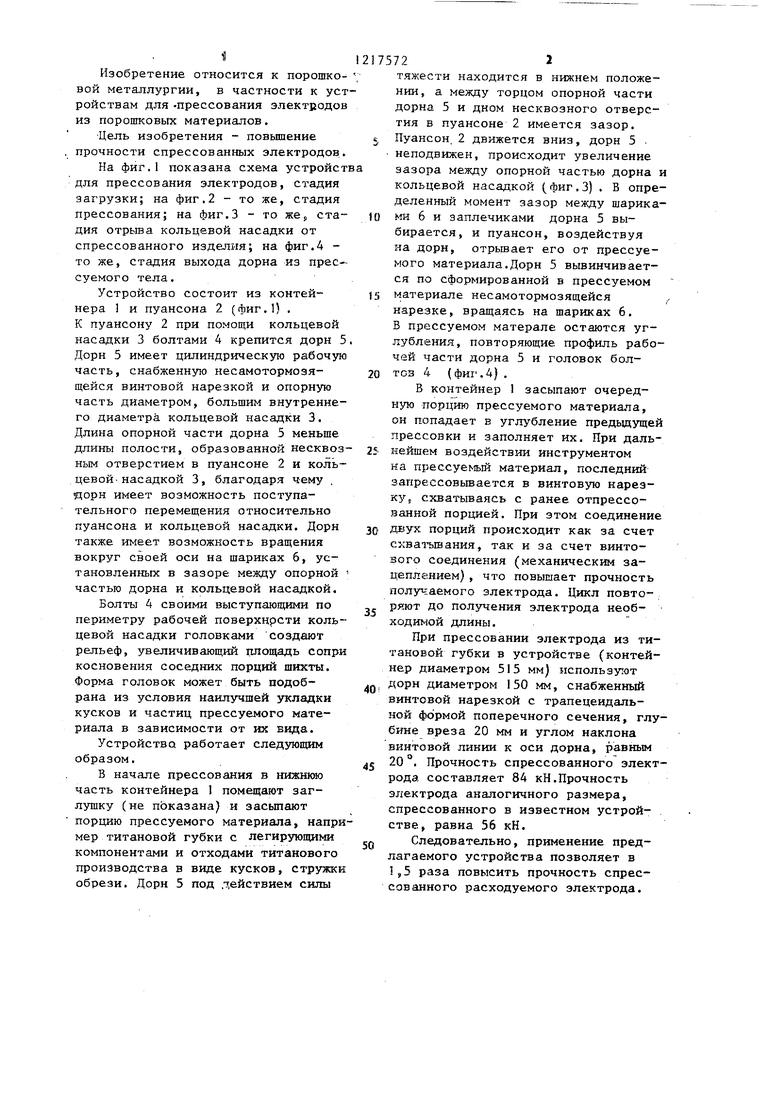

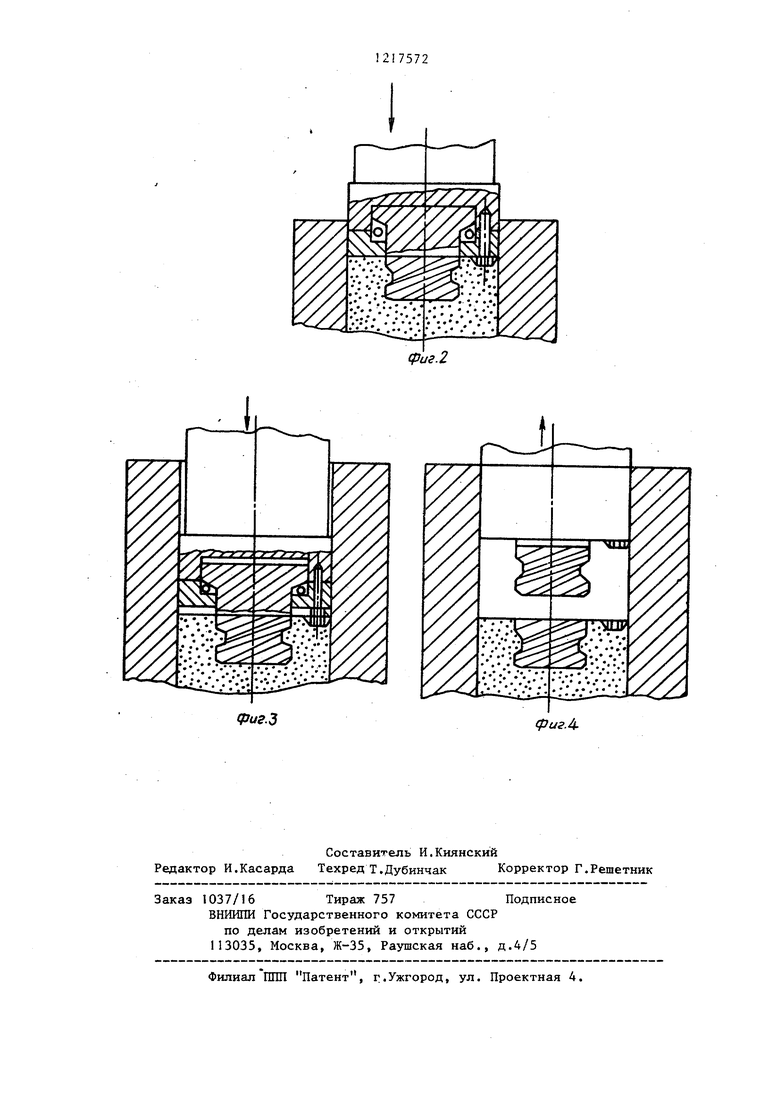

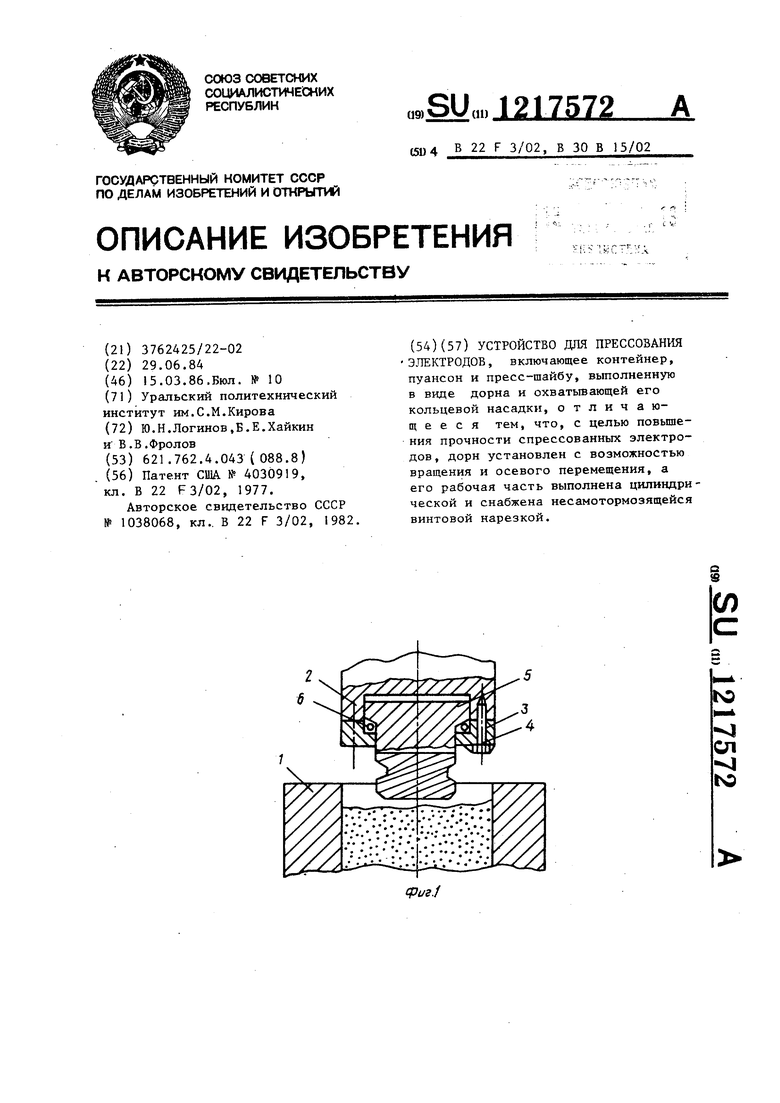

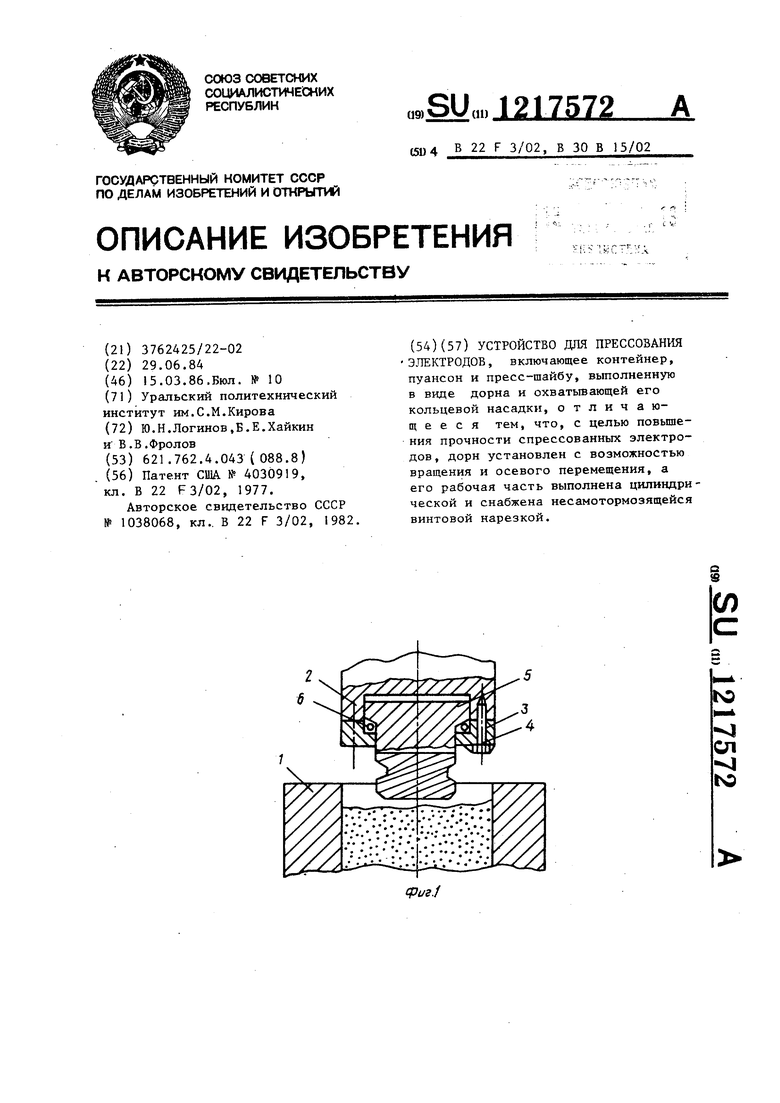

На фиг.1 показана схема устройст для прессования электродов, стадия загрузки; на фиг.2 - то же, стадия прессования; на фиг.З - то же стадия отрьгоа кольцевой насадки от спрессованного изделия; на фиг.4 - то же, стадия выхода дорна из прессуемого тела.

Устройство состоит из контейнера и пуансона 2 (фиг.1) . К пуансону 2 при помощи кольцевой насадки 3 болтами 4 крепится дорн 5 Дорн 5 имеет цилиндрическую рабочую часть, снабженную несамотормоэя- щейся винтовой нарезкой и опорную часть диаметром, большим внутреннего диаметра кольцевой насадки 3. Длина опорной части дорна 5 меньше длины полости, образованной несквозным отверстием в пуансоне 2 и кольцевой- насадкой 3, благодаря чему . яорн имеет возможность поступательного перемещения относительно пуансона и кольцевой насадки. Дорн также имеет возможность вращения вокруг своей оси на шариках б, установленных в зазоре между опорной частью дорна и кольцевой насадкой.

Болты 4 своими выступающими по периметру рабочей поверхнрсти кольцевой насадки головками создают рельеф, увеличивающий площадь сопри косновения соседних порций шихты. Форма головок может быть подобрана из условия наилучшей укладки кусков и частиц прессуемого материала в зависимости от их вида.

Устройства работает следующим образом.

В начале прессования в нижнюю часть контейнера 1 помещают заглушку (не показана) и эасьшают порцию прессуемого материала, например титановой губки с легирующими компонентами и отходами титанового производства в виде кусков, стружки обрези. Дорн 5 под действием силы

)

;

0

5

0

5

0

тяжести находится в нижнем положении, а между торцом опорной части дорна 5 и дном несквозного отверстия в пуансоне 2 имеется зазор. Пуансон. 2 движется вниз, дорн 5 . неподвижен, происходит увеличение зазора между опорной частью дорна и кольцевой насадкой (фиг.3). В определенный момент зазор между шариками 6 и заплечиками дорна 5 выбирается, и пуансон, воздействуя яа дорн, отрьюает его от прессуемого материала.Дорн 5 вывинчивается по сформированной в прессуемом материале несамотормозящейся нарезке, вращаясь на шариках 6. В прессуемом матерале остаются углубления, повторяющие профиль рабочей части дорна 5 и головок болтов 4 (фиг.4).

В контейнер I засыпают очередную порцию прессуемого материала, он попадает в углубление предыдущей прессовки и заполняет их. При дальнейшем воздействии инструментом на прессуемый материал, последний- эапрессовьшается в винтовую нареэ- ку, схватываясь с ранее отпрессованной порцией. При этом соединение двух порций происходит как за счет схватьшания, так и за счет винтового соединения (механическим зацеплением) , что повышает прочность получаемого электрода. Цикл повторяют до получения электрода необходимой длины.

При прессовании электрода из титановой губки в устройстве (контейнер диаметром 515 мм) яспользумт дорн диаметром 150 мм, снабженный винтовой нарезкой с трапецеидальной формой поперечного сечения, глубине вреза 20 мм и углом наклона виитовой линии к оси дорна, равным 20 . Прочность спрессованного электрода, составляет 84 кН.Прочность электрода аналогичного размера, спрессованного в известном устройстве, равна 56 кН.

Следовательно, применение предлагаемого устройства позволяет в 1,5 раза повысить прочность спрессованного расходуемого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования электродов | 1982 |

|

SU1038068A1 |

| Устройство для прессования электродов | 1989 |

|

SU1678528A1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020772C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| Способ изготовления расходуемого электрода для выплавки слитков титановых сплавов | 2021 |

|

RU2771914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ ТИТАНОВОЙ ГУБКИ, ЛЕГИРУЮЩИХ КОМПОНЕНТОВ, ОТХОДОВ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2671521C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

.Ж

Фиг.Ъ

Составитель И.Киянский Редактор И.Касарда Техред Т.Дубинчак Корректор Г.Решетник

Заказ 1037/16 Тираж 757Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул. Проектная 4.

фиг.

| Патент США | |||

| № 4030919, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования электродов | 1982 |

|

SU1038068A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-06-29—Подача