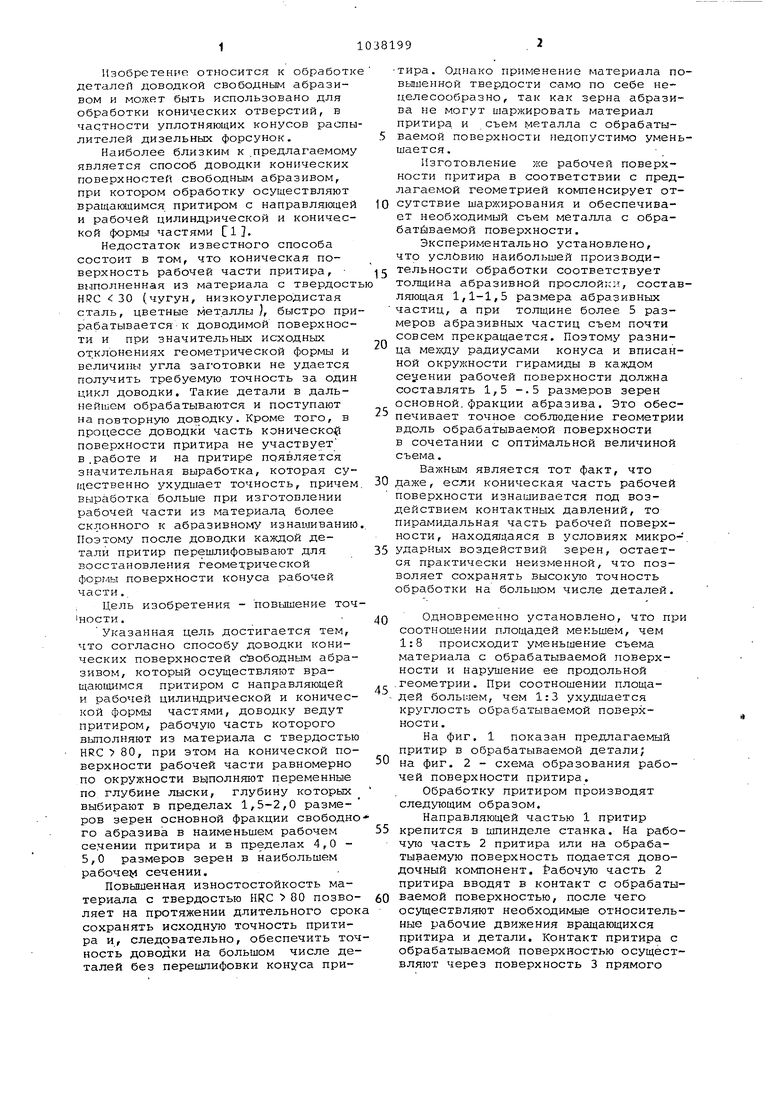

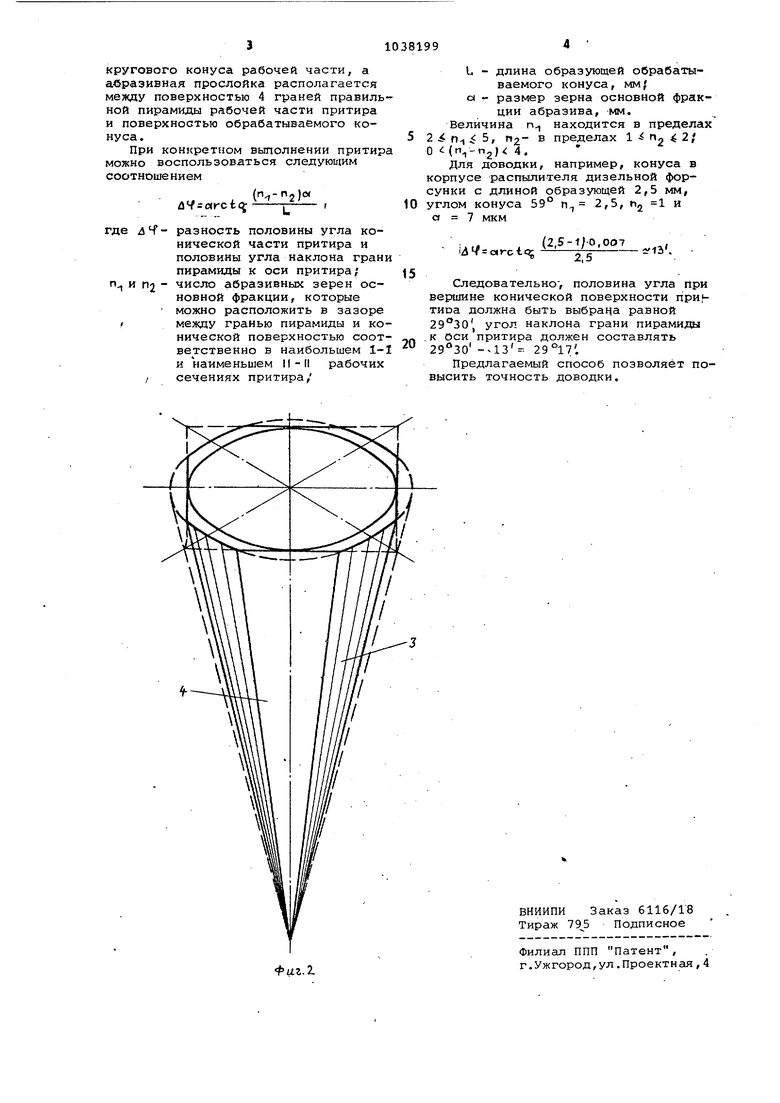

Изобретение относится к обработк деталей доводкой свободным абразивом и может быть использовано для обработки конических отверстий, в частности уплотняющих конусов распы лителей дизельных форсунок. Наиболее близким к предлагаемому является способ доводки конических поверхностей свободным абразивом, при котором обработку осуществляют вращающимся притиром с направляющей и рабочей цилиндрической и конической формы частями С1. Недостаток известного способа состоит в том, что коническая поверхность рабочей части притира, выполненная из материала с твердост HRC 30 (чугун, низкоуглеродистая сталь, цветные металлы ), быстро при рабатывается к доводимой поверхности и при значительных исходных от.клонениях геометрической формы и величины угла захотовки не удается получить требуемую точность за один цикл доводки. Такие детали в дальнейшем обрабатываются и поступают на повторную доводку. Кроме того, в процессе доводки часть коническо поверхности притира не участвует в .работе и на притире появляется значительная выработка, которая существенно ухудшает точность, причем выработка больше при изготовлении рабочей части из материала, более склонного к абразивному изнаишваник Поэтому после доводки каждой детали притир перешлифовывают для восстановления геометрической формы поверхности конуса рабочей части, ; Цель изобретения - повышение точ ности. Указанная цель достигается тем, что согласно способу доводки конических поверхностей свободным абразивом, который осуществляют вращающимся притиром с направляющей и рабочей цилиндрической и конической формы частями, доводку ведут притиром, рабочую часть которого выполняют из материала с твердостью ИКС 80, при этом на конической по верхности рабочей части равномерно по окружности выполняют переменные по глубине лыски, глубину которых выбирают в пределах 1,5-2,0 размеров зерен основной фракции свободн го абразива в наименьшем рабочем се.чении притира и в пределах 4,05,0 размеров зерен в наибольшем рабочее сечении. Повышенная изностостойкость материала с твердостью HRC 80 позво ляет на протяжении длительного сро сохранять исходную точность притира и, следовательно, обеспечить то ность доводки на большом числе де талей без перешлифовки конуса притира. Однако применение материала повьшенной твердости с-амо по себе нецелесообразно, так как зерна абразива не могут шаржировать материал притира, и съем металла с обрабатываемой поверхности недопустимо уменьшается. Изготовление же рабочей поверхности притира в соответствии с предлагаемой геометрией компенсирует отсутствие шархсирования и обеспечивает необходимый съем металла с обрабатйваемой поверхности. Экспериментально установлено, что услбвию наибольшей производительности обработки соответствует толщина абразивной прослойки, составляющая 1,1-1,5 размера абразивных частиц, а при толщине более 5 размеров абразивных частиц съем почти совсем прекращается. Поэтому разница между радиусами конуса и вписанной окружности гирамиды в каждом се сении рабочей поверхности должна составлять 1,5 -.5 размеров зерен основной.фракции абразива. Это обеспечивает точное соблюдение геометрии вдоль обрабатываемой поверхности в сочетании с оптимальной величиной съема. Важным является тот факт, что даже, если коническая часть рабочей поверхности изнашивается под воздействием KOHTaKTHtJx давлений, то пирамидальная часть рабочей поверхности, находящаяся в условиях микро-, ударных воздействий зерен, остается практически неизменной, что позволяет сохранять высокую точность обработки на больш:ом числе деталей. Одновременно установлено, что при соотношении площадей меньшем, чем 1:8 происходит уменьшение съема материала с обрабатываемой поверхности и нарушение ее продольной геометрии. При соотношении площадей большем, чем 1:3 ухудшается круглость обрабатываемой поверхности . На фиг. 1 показан предлагаемый притир в обрабатываемой детали; на фиг. 2 - схема образования рабочей поверхности притира. Обработку притиром производят следующим образом. Направляющей частью 1 притир крепится в шпинделе станка. На рабочую часть 2 притира или на обрабатываемую поверхность подается доводочный компонент. Еабочую часть 2 притира вводят в контакт с обрабатываемой поверхностью, после чего осуществляют необходимые относительные рабочие движения вращающихся притира и детали. Контакт притира с обрабатываемой поверхностью осуществляют через поверхность 3 прямого

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки | 1987 |

|

SU1509230A1 |

| Способ доводки конической поверхности детали | 1986 |

|

SU1341001A1 |

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| СПОСОБ ПОДГОТОВКИ ПРИТИРА К РАБОТЕ | 2003 |

|

RU2287421C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Способ доводки отверстий | 1987 |

|

SU1509236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| СПОСОБ ПРИТИРКИ ГЕРМЕТИЧНЫХ СОПРЯЖЕНИЙ | 2002 |

|

RU2233215C2 |

| НЕРАЗРЕЗНОЙ ПРИТИР|^1ШиТЕЯД | 1972 |

|

SU338354A1 |

CnOCiDB ДОВОДКИ КОНИЧЕСКИХ .ПОВЕРХНОСТЕЙ свободным абразивом. при котором обработку осуществляют вращающимся притиром с направляющей ; и рабочей цилиндрической и конической -формы частями, отличающийся тем, что, с целью повышения точности, доводку ведут притиром, рабочую часть которого выполняют из материала с твердостью HRC 80, при этом на конической поверхности рабочей части равномерно по окружности выполняют переменные по глубине лыски, глубину которых выбирают в пределах 1,5-2,0 размеров зерен основной фракции свобод- ного абразива в наименьшем рабочем сечении притира и в пределах 4,0 5,0 размеров зерен в наибольшем рабочем сечении. сл со 00 со со

| Панин Г.И | |||

| и др | |||

| Механизация и автоматизация процессов обработки прецизионных деталей | |||

| М,, машиностроение, 1972, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

Авторы

Даты

1983-08-30—Публикация

1980-07-31—Подача