Предложенный нритир может быть использован в области металлообработки для параллельно-последовательной доводки отверстий в деталях, к точности и чистоте которых предъявляются особенно высокие требования.

Описываемый неразрезной прятир отличается от известных тем, что он со стороны хвостовика имеет конический участок с углом конуса от 0°02 до 0°10, поверхность спиральных канавок, обращенная в сторону вращения притира, в поперечном сечении наклонена относительно нормали к поверхности притира в точке пересечения этих поверхностей под утлом, величину которого задают исходя из требуемой скорости удаления металла. Кооме того, спиральные канавки имеют выход на центрирующий конус. Такой притир улучщает условия образования гидравлического клина, а также предотвращает образование конусности на входной части обрабатываемого отверстия,i

Во избежание смешивания свежей и обработанной доводочной насты при движении пасты самотеком вдоль канавок последние имеют общее направление.

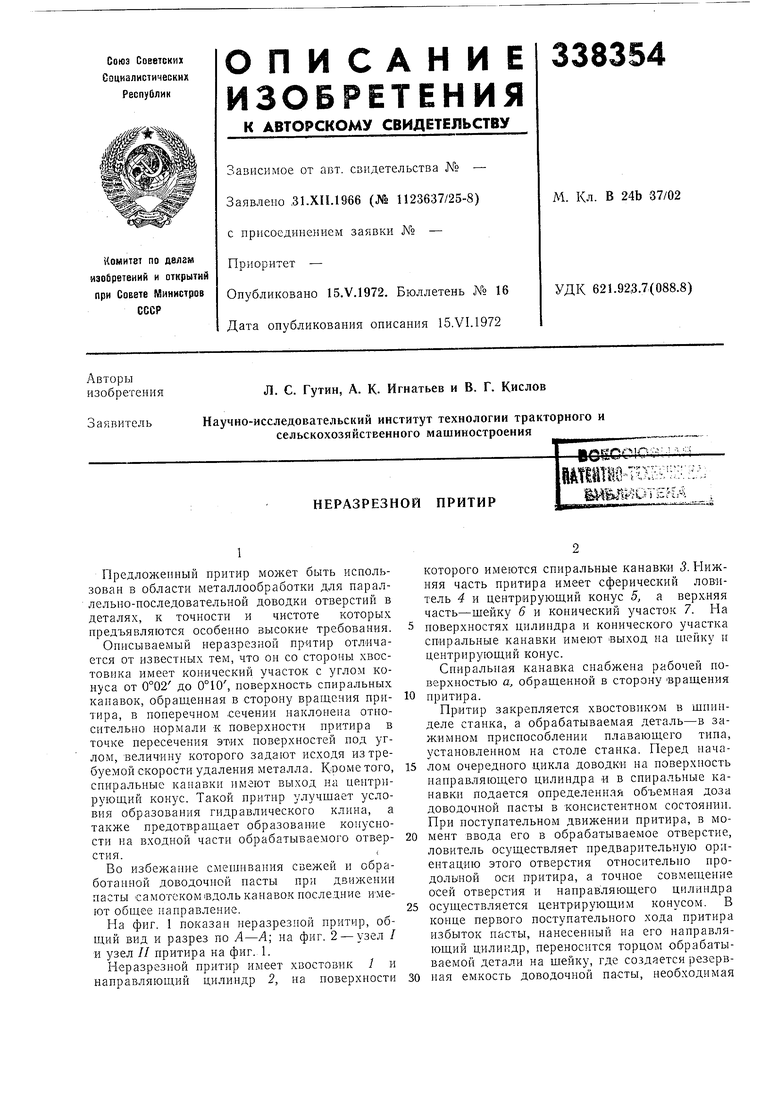

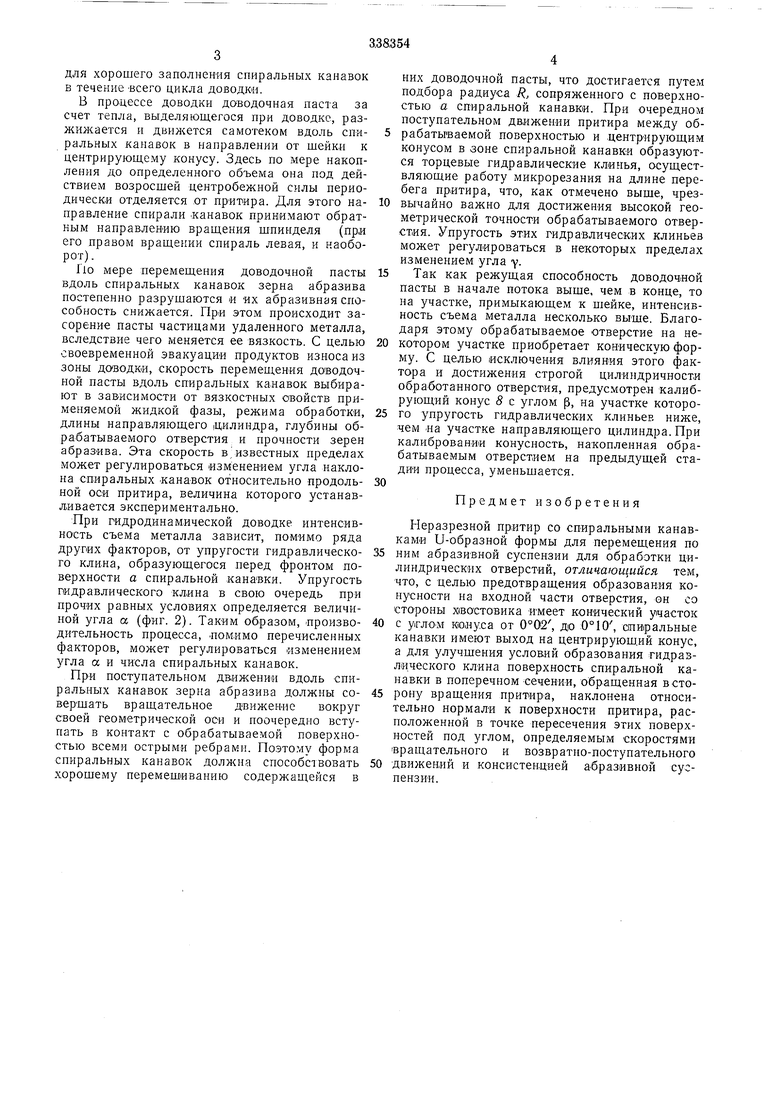

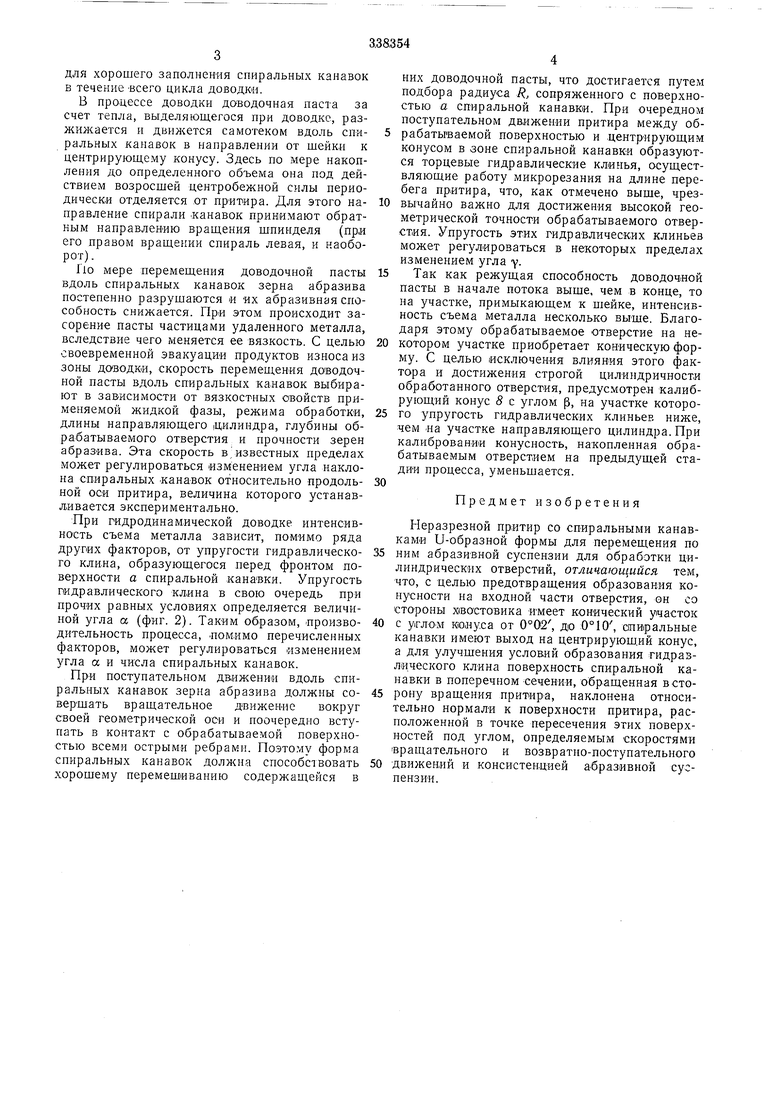

Па фиг. 1 показан неразрезной нритир, общий вид и разрез по А-А; на фиг. 2 - узел / и узел // притира на фиг. 1.

которого имеются спиральные канавки 5. Пижняя часть притира имеет сферический ловитель 4 и центрирующий конус 5, а верхняя часть шейку 6 и коиический участок 7. Па иоверхностях цилиндра и конического участка спиральные канавки имеют -выход на шейку и центрирующий конус.

Сниральная канавка снабжена рабочей поверхностью а, обращенной в сторону вращения притира.

Притир закрепляется хвостовиком в шпинделе станка, а обрабатываемая деталь-в зажимном приспособлении плавающего тина, установленном на столе станка. Перед началом очередного цикла доводки на поверхность направляющего цилиндра и в спиральные канавки подается определенная объемная доза доводочной пасты в консистентном состоянии. При поступательном движении притира, в момент ввода его в обрабатываемое отверстие, ловитель осуществляет предварительную ориентацию этого отверстия относительно продоль1ной оси притира, а точное совмещение осей отверстия и направляющего цилиндра

осуществляется центрирующим конусом. В конце первого поступательного хода притира избыток насты, нанесенный на его направляющий цилиндр, переносится торцом обрабатываемой детали на щейку, где создается резервдля хорошего заполнения спиральных канавок в течение всего цикла доводки.

В процессе доводки доводочная паста за счет тепла, выделяющегося при доводке, разжижается п движется самотеком вдоль спиральных канавок в направлении от шейки к центрируюш,ему конусу. Здесь по мере накопления до определенного объема она под действием возросшей центробежной силы периодически отделяется от притира. Для этого направление спирали .канавок принимают обратным направлению вращения шпинделя (при его правом вращении спираль левая, и наоборот).

Ilo мере перемещения доводочной пасты вдоль спиральных канавок зерна абразива постепенно разрушаются и их абразивная способность снижается. При этом происходит засорение пасты частицами удаленного металла, вследствие чего меняется ее вязкость. С целью своевременной эвакуации продуктов износа из зоны доводки, скорость перемещения доводочной пасты вдоль спиральных ка.навок выбирают в зависимости от вязкостных свойств применяемой жидкой фазы, режима обработки, длины направляющего дилиндра, глубины обрабатываемого отверстия и прочности зерен абразйва. Эта скорость в известных пределах может регулироваться изменением угла наклона спиральных «анавок относительно продольной оси притира, величина которого устанавливается экспериментально.

При гидродинамической доводке интенсивность съема металла зависит, помимо ряда других факторов, от упругости гидравлического клина, образующегося перед фронтом поверхности а спиральной канавки. Упругость гидравлического клина в свою очередь при прочих равных условиях определяется величиной угла а (фиг. 2). Таким об|разом, -производительность процесса, ломимо перечисленных факторов, может регулироваться изменением угла а и числа спиральных канавок.

При поступательном движении вдоль спиральных канавок зерна абразива должны совершать вращательное движение вокруг своей геометрической оси и поочередно вступать в контакт с обрабатываемой поверхностью всеми острыми ребрами. Поэтому форма спиральных канавок должна способе вовать хорошему перемешиванию содержащейся в

них доводочной пасты, что достигается путем подбора радиуса R, сопряженного с поверхностью а спиральной канавки. При очередном поступательном дв,ижении притира между обрабатываемой поверхностью и центрирующим конусом в зоне спиральной канавки образуются торцевые гидравлические клинья, осуществляющие работу микрорезания на длине перебега притира, что, как отмечено выше, чрезвычайно важно для достижения высокой геометрической точности обрабатываемого отверстия. Упругость этих гидравлических клиньев может регулироваться в некоторых пределах изменением угла уТак как режущая способность доводочной пасты в начале потока выше, чем в конце, то на участке, примыкающем к шейке, интенсивность съема металла несколько выше. Благодаря этому обрабатываемое отверстие на некотором участке приобретает коническую форму. С целью исключения влияния этого фактора и достижения строгой цилиндричности обработанного отверстия, предусмотрен калибрующий конус 8 с углом р, на участке которого упругость гидравлических клиньев ниже, чем иа участке направляющего цилиндра. При калибровании конусность, накопленная обрабатываемым отверстием на предыдущей стадии процесса, уменьшается.

предмет изобретения

Неразрезной притир со спиральными канавками U-образной формы для перемещения по

ним абразивной суспензии для обработки цилиндрических отверстий, отличающийся тем, что, с целью предотвращения образования конусности на входной части отверстия, он со стороны хвостовика имеет конический участок

с углОМ кюлуса от 0°02, до ;0°10, стиральные канавки имеют выход на центрирующ.ий конус, а для улучшения услов,ий образования гидравлического клина поверхность спиральной канавки в поперечном сечении, обращенная всторону вращения притира, наклонена относительно нормали к поверхности притира, расположенной в точке пересечения этих поверхностей под углом, определяемым скоростями вращательного и возвратно-поступательного

движений и консистенцией абразивной суспензии.

г раоленир Крашения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2039637C1 |

| Многошпиндельный станок для доводки отверстий | 1960 |

|

SU142911A1 |

| Головка для доводки деталей | 1975 |

|

SU621555A1 |

| Способ доводки отверстий | 1987 |

|

SU1509236A1 |

| Притир для доводки цилиндрических отверстий | 1981 |

|

SU1006188A1 |

| Устройство для крепления инструмента | 1981 |

|

SU1038086A1 |

| Комбинированный инструмент | 1986 |

|

SU1313671A1 |

| Способ обработки опорных поверхностей зажимного устройства пресса для высадки концов труб | 2023 |

|

RU2818708C1 |

| Разжимной инструмент для доводки отверстий | 1983 |

|

SU1126420A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

Даты

1972-01-01—Публикация