Изобретение относится к составам масс для изготовления керамзита и может быть использовано в строительной и целлюлозно-бумажной проквлишенности. Известна сырьевая смесьдля произ водства керамзита, ;включающая, вес.% глину - 96-97 и органо-минеральную добавку - шлам сточных вод - 3-4. Керамзит, полученный из этой, смеси, обладает объемным весом 0,230 кг/см, температурный интервал вспучивания 100 град, коэффициент вспучивания - 8,6 11. Наиболее близкой по технической сущиости и Достигаемому эффек1у к данйому изобретению является сырьева смесь для производства керамзита, вкля)чающая, вес.% глинистое сырье 65-80, гидролизный лигнин - 18-34,5 и серную кислоту - 0,5-2,0. Недос-гатком этой композиции являётся сравнительйо вгасокий объемный вес- 420-450 кг/см при прочности иа сжатие 30-32 кг/см 12. Цель изобретения - снижение объем ной маСсы: керамзита и увеличение про ности. Для этого сырьевая смесь для прои .водства керамзита, включающая глинке тое сырье ri лигнинсодержаиую добарку, содержит в качестве лигнинсодержащей добавки сульфатный шлам-лигнин при следующем соотношении компонентов, вес.%: Глинистое сьфье95,0-9975 Сульфатный шлам-лигнин 0,5-5,0 Сульфатный пшам-лигнин образуется в процессе биохимической очистки сточных вод и характеризуется наличием следующих органических и минергшьных соединений, вес.%: JbtrHHH сульфатный60-65 Активный ил10,6-11,0 Мелкое волокно1,5-2,0 Гидрсюкиаь алюминия20,5-21 Двуокись кремния1,5-2,0 окислов железа, магния, титана и кальция 0,4-0,5 Сульфаты0,5-3,5 Органические компоненты сульфатного шлдм-лигнина - активный ил и мелкое волокно обладают более высокой, по сравиёнию с гидролизным лигнином, дисперсностью (0,1-0,01 мм), что значительно улучшает реологические свойства глины, обеспечивая равномерное распределение добавки в глииомассе.

,.„М1 нтё|%л|,Шё-; бйпбйМты1й| мой добавки а именно гидроокись алюмийия, при Ьйжиге при высоких температурах, в результате дегидратации переходит в огнеупорный и высокопрочный минерал корунд (Alg су , а также, частично спекаясь с двуокисью кремния в огнеупорный и высокопрочный материа муллит, которые , являясь огнеупорами и высокопрочными материалами, расширяют температурный интервал вспучивания массы и увеличивают прочность керамзита. . .

Сырьевая смесь для производства керамзита; данного состава может быть получена как пластическим, так и шликерным способом. По пластическому спо собу измельченную глину подают в двухвальные мешалки, где глиняное

тесто гомогени-зируют, увлажняют, сюда же подают шлам-лигнин. Затем глиняное

теото Пропускают ч:ерез перерабатывающие и формующие ВсШьцы. Отформованные сырьевые гранулы подают транспортером на сушку, а затем на обжиг во вращающуюся печь.Температура обжига составляет 111Q-123Q C.

По шликерному способу измельченную глину подают в бетономешалку, туда же подают воду и шлам-лигнин. Полученную смесь тщательно перемешивают и затем перекачивают в бассейны, откуда через дозирующее устройство ее подают в печь. Температура обжига составляет 1170-1230 0.

При обжиге органическая часть сульфатного шлам-лигнина, являясь источником выделения газообразных продуктов, обеспечивает вспучивание массы.

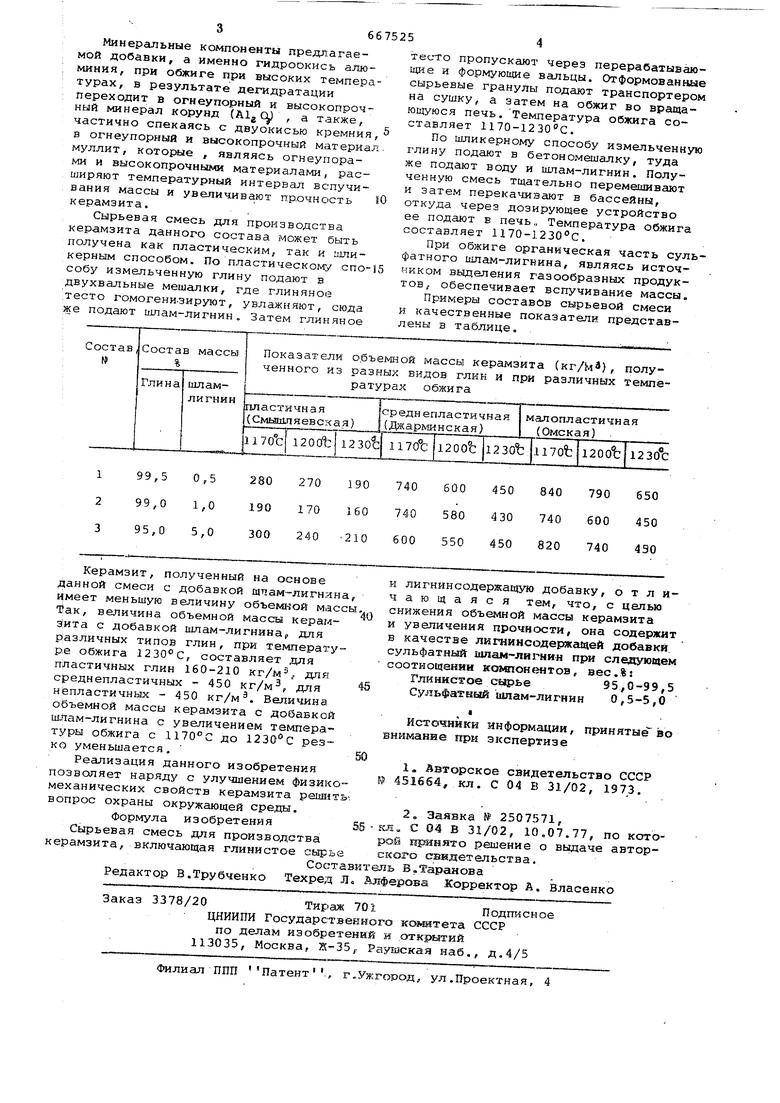

Примеры составов сырьевой смеси и качественные показатели представлены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065379A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Сырьевая смесь для изготовления керамзита | 1982 |

|

SU1065378A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| Сырьевая смесь для получения керамзитового гравия | 1989 |

|

SU1738776A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1348308A1 |

Авторы

Даты

1979-06-15—Публикация

1977-09-05—Подача