1

Изобретение относится к строительству, а именно к изготовлению бетонных изделий.

Цель изобретения - повьшение прочности изделий и снижение расхода пара.

Способ осуществляют следующим образом.

Отформованные бетонные изделия помещают в камеру тепловлажностной обработки и осуществляют нагрев до 80-95°С с повьшением-давления паровоздушной среды до 300-500 Па со скоростью 200-250 Па/ч в течение первых 1,5-2 ч нагрева с последующей вьщержкой достигнутого давления до окончания стадии нагрева. Затем включают регулятор давления - расхЬдную диафрагму - и с его помощью снижают давление паровоздущной среды со скоростью 30-50 Па/ч в течение первых 2-2,5 ч изотермической вьщержки. После этого отключают подачу пара на 1,5-2.4 до окончания изотермической выдержки и через 0,4- ч после начала снижения температуры создают в камере с изделиями разрежение давления 20-30 Па, которое выравнивают при съеме крьшки камеры.

Предлагаемый способ обеспечивает улучшение качества изделий за счет повыщения их прочности благодаря использованию указанных режимов и расходных диафрагм, позволяющих плавно и медленно снижать давление, что улучщает условия твердения бетона, Вакуумирование изделий на последней стадии способствует релаксации внутренних напряжений в затвердевшем бетоне и ускорению выделения влаги.

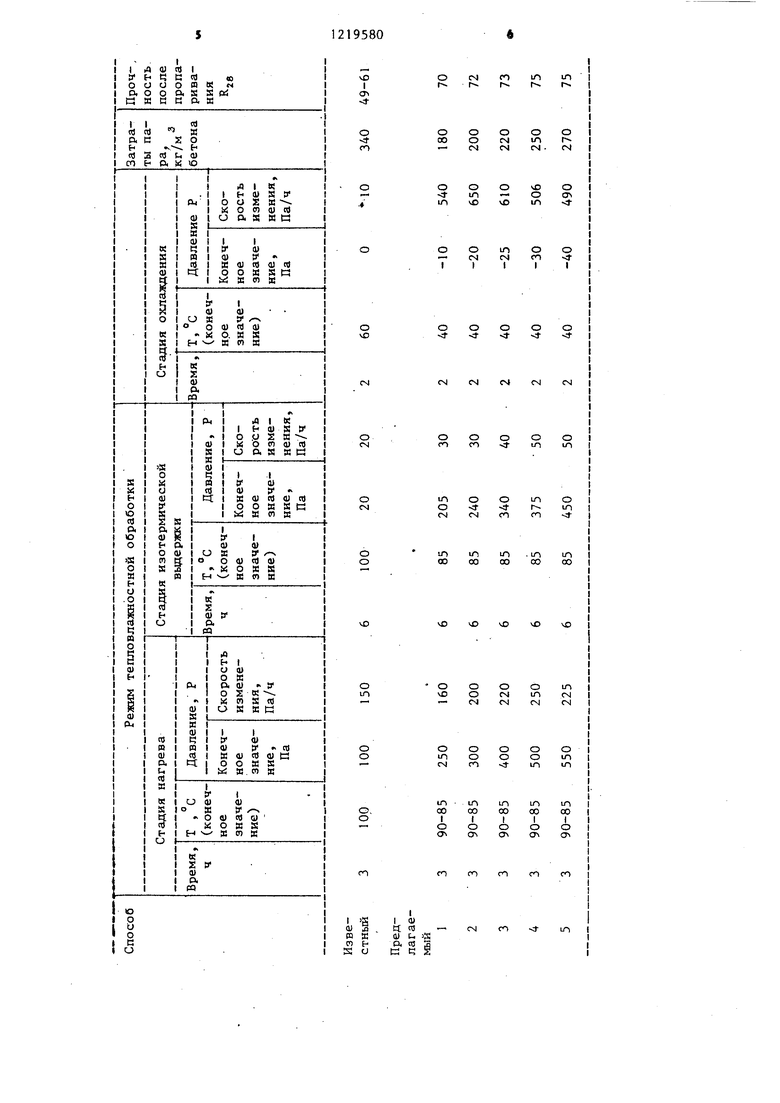

Для обоснования параметров проведения предлагаемый способ осуществляют как при давлениях, входящих в указанный интервал (300-500 Па), так и выходящих за него.

Тепловлажностной обработке подвергают образцы размером 200x200x200 имеющие следующий состав, кг/м бетона:

Цемент340

Крупный заполнитель1069Песок78.0 Вода195 Тепловлажностную обработку бетонных образцов производят как по известному способу, так и по предлагаемому, что дает возможность их сравнения.

195802

Пример 1. Осуществляют в

течение 3 ч нагрев образца до 85 С. При этом давление паровоздущной среды в течение первых 1,5 ч поднимают со скоростью 200 Па/ч до 300 Па и выдерживают зто давление до окончания стадии нагрева. Затем включением расходной диафрагмы снижают давление со скоростью 30 Па/ч в течение вых 2 ч изотермической вьщержки. За ,5 ч до окончания изотермической вьщержки отключают подачу пара и через 0,4 ч после начала снижения температуры создают в камере вакуум

,1 20 Па, после чего снимают крыщку камеры. Прочность образцов на сжатие после пропаривания - 70% Rjs

Пример 2, Осуществляют в течение 3 ч нагрев образца до 90 С.

При этом давление среды в течение

первых 2 ч поднимают со скоростью 250 Па/ч до 500 Па и вьщерживают его до окончания стадии нагрева. Затем включением расходной диафрагмы сни- .

жают давление со скоростью 50 Па/ч в течение первых 2,5 ч изотермической вьщержки. За 2 ч до окончания изотермической вьщержки отключают подачу пара и через 1 ч после начала снижения температуры создают в камере вакуум 30 Па, после чего крышку камеры снимают.

Прочность образцов на сжатие после пропаривания - 75% Rjg.

Пример 3. Осуществляют в

течение 3 ч подъем температуры до 88°С. При этом давление среды в течение первых 1,8 ч поднимают со скоростью 225 Па/ч до 405 Па и вьщержи- вают это давление до окончания стадии нагрева. Затем включением расходной диафрагмы снижают давление со скоростью 40 Па/ч в течение первых 2,25 ч изотермической вьщержки. За L.j75 ч до окончания изотермической выдержки отключают подачу пара и через 0,75 ч после начала снижения температурь создают в камере вакуум 25 Па.

Прочность образцов на сжатие поеле пропаривания - 70% Rjg.

Прочность образцов на сжатие после пропаривания по известному способу 49-61% , т.е. прочность бетона повьппается в среднем на 15%.

Результаты испытаний образцов приведены в таблице.

Указанные пределы избыточного авления, скорость его изменения и

3

продолжительность обусловлены следующими причинами.

Если давление вьше 300-500 Па, происходит разгерметизация камер, что вызывает непроизводительные теплопотери в окружающую среду. Если ниже - нет эффекта от уплотнения структуры бетона под действием избыточного давления.

Если скорость повышения давления выше 200-250 Па/ч, появляется неравномерность структуры бетона. Если ниже - неэффективно растягивается режим тепловой обработки и сокращается оборачиваемость камер.

Если время повьш1ения давления (первые 1,5-2 ч нагрева) меньше, то уплотнение бетона оказьшается менее эффективным, прочность меньше. Если больше - повьш1ение прочности уже не происходит, т.е. дальнейшее увеличение времени неэффективно.

При скорости снижения давления вьш1е 30-50 Па/ч не происходит релаксации напряжений в бетоне, возможно возникновение трещин. Уменьшение скорости снижения давления не оказывает влияния на улучшение структуры бетона, и непроизводительно увеличивает длительность режима обработки.

Уменьшение времени снижения давления в первые 2-2,5 ч изотермической выдержки не обеспечит необходимую скорость снижения. Увеличение времени снижения давления также находится в соответствии с установленной скоростью повьш1ения давления, и кроме того, вызывает непроизводительный расход пара в камере.

Отключение подачи пара за 1,5-2 ч до окончания изотермической вьщержки

80

позволяет получить значительную экономию расхода пара. Уменьшение времени, т.е. более раннее отключение пара недопустимо, так как уменьшится

время выдержки изделий при уста1новив- шемся давлении в камере, что плохо отразится на структуре и прочнОс ги бетона.

Вакуумирование изделий при давлеНИИ менее 20 Па увеличивает и температуру изделия, и перепад между температурой изделия и внешней средой, что вредно отражается на структуре бетона при разгерметизации камер.

Вакуумирование при давлении более 30 Па требует лишних затрат времени и непроизводительно так как не влияет на улучшение физико-механических свойств бетона.

Начинать Вакуумирование раньше чем через 0,4-1 ч после начала снижения температуры невозможно из-за высоких температуры и остаточного избыточного давления в камере.

Увеличение времени вакуумирования непроизводительно.

Предлагаемый способ осуществляется с помощьЬ простых конструктивных средств, расходных диафрагм и приборов для измерения давления и температуры и не требует высокой квалификации обслуживающего персонала.

Предлагаемый способ позволяет сократить расход пара по сравнению с

известным на 25%, а по сравнение с используемыми в настоящее срамя способами тепловлажностной обработки. на заводах ЖБИ экономия пара составляет 3,0-3,5 т на каждые 10 м обрабатываемых изделий.

X10)

ш 3с: rt

ЮМ U) 1-, iS

со hо. (О ;з

S CJс t5 Is

vO

I

CTi

CM

CNI

см

см

о

го

о со

о

чГ

о

1Л

о ш

1Г1

о

см

о г

см

оLO

а- г со со

о

1Л 4f

1Л

оо

1Л

оо

1Л

оо

. in

00

tri 00

vC

v

vO

vO

о

со

со

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловлажностной обработки бетонных изделий | 1982 |

|

SU1038326A1 |

| Способ тепловлажностной обработки бетонных и железобетонных изделий | 1983 |

|

SU1108717A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХиздЕлий | 1979 |

|

SU833897A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1980 |

|

SU1028647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031894C1 |

| Способ тепловлажностной обработки бетонных изделий | 1978 |

|

SU713852A1 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU663687A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| Способ изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1135528A1 |

| Малинина Л.А | |||

| Тепловлажностная обработка тяжёлого бетона | |||

| М.: Строй- иэдат, 1977, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кронгауэ С.Д | |||

| Тепловая обработка и теплоснабжение на заводах сборного железобетона | |||

| М.: Стройиздат, 1961, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1986-03-23—Публикация

1982-02-01—Подача