00

со Изобретение относится к получени металлсодержащих полиэфиров, которые могут быть использованы в качестве связующих холодного отвержде НИН для стеклопластиков, клеев, заливочных компаундов с высокой теплостойкостьюИзвестен слособ получения металл содержащих полиэфиров путем вэ.аимодействия полиэфиров с окислами или гидроокисями магния, кальция, цинка и эпоксидным соединением в .инертном органическом растворителе, совмещением полученного продукта со сшивающим агентом и последующим отверждением в присутствий инициируюЬ еЛ системы радикального типа l , Однако способ является сложным и многостадийным, требует отгонки растворителя и воды, Ьтвёржденные продукты имеют низкую теплостойкост Наиболее близким к предлагаемому По технической сущности и достигаемому эффекту является способ получения металлсодержащих полиэфиров путем взаимодействия полиэтиленгликольмалеинатфталата с окислами щелочноземельных металлов в присутствии сшивающего агента при нагревани с последующим отверждением полученн то продукта под действием перекиси ускорителя. „ В качестве сшивающего агента используют акриловую кислоту, в качес ве ускорителя - диметиланилин 2j . Отвержденные продукты кмеют высо кие физико-механические показатели, однако теплостойкость их не превышает , а водопоглощение за 24 ч составляет 19%. Цель изобретения - повышение теп лостойкости и снижение водопоглощенияотвержденных полиэфиров. Поставленная цель достигается тем, что согласно способу получения металлсодержащих полиэфиров путем взаимодействия полиэтиленгликольмал натфталата с окислами щелочноземель ных металлов в присутствии сшивающе го агента при нагревании с последую щим отверждением полученного продук та под действием перекиси и ускорителя, в качестве сшивающего агента используют смесь 75-125 мае.ч. димётакрилата триэтиленгликоля и 20-75 мае.ч. акрилрвой кислоты на 100 мае,ч. полиэфира, в качестве ускорителя - 0,5-2,0 мае.ч. на 100 мае.ч. полиэфира диглицидиланилина, причем . пс9Следний добавляют При нагревании после введения окисловИспользование димётакрилата триЭтилёнгликоля менее 75 мае,ч. приводит к получению продуктов с высокой вязкостью, из которых очень тру i HQV-формовать литые образцы, а при Содержании димётакрилата триэтиленгликоля свьтше 125 мае.ч. скорость отверждения резко снижается из-за малой активности этого отверждающего мономера. Иепользование акриловой кислоты в количестве менее 20 мае.ч.. приводит к заметному снижению скорости отверждения и не. позволяет ввести существенное количество окислов металлов, а при содер--. жании акриловой кислоты свыше 75 мае.ч. скорость отверждения становится слишком высокой, что. затрудняет их переработку и процесс сопровождается большим экзотермическим эффектом. Введение, диглициди-ланилинй в количестве менее 0,5 Мае.ч. влечет за собой низкую скорость отверждения, а свыше 2,0 мае.ч. - очень высокую скорость отверждения-и низкие физико-мехаНические свойства сополимеров. Введение- диглицидиланилина в раст вор металлсодержащего сополимера .перед добавлением перекиси и выдерживание смеси при ЭО-ЮО С в -ечение 30-60 мин приводит к получению модифицированного азотсодержащего полиэфира что по-зволяет провести отверждение до более глубокой степе-, ни и соответственно приводит к повышению теплостойкости продукта. При получении продуктов по изве стному способу 2, т-.е. при введении ускорителя на стадии отверждения, последний не участвует в образовании полимерной сетки. Введение в структуру полиэфира атомов металлов (Mg, Са, В а) улучшает физико-механические свойства отвержденных продуктов (твердость по Бринеллю соетавляет ±91-21 & МПа, разрушающее напряжение при сжатии - 145-18 МПа . Пример. В трехгорлую колбу, снабженную обратным холодильником и мешалкой, помещают 100 мае.ч полиэтиленгликольмалеинатфталата (ЭГМФ) с кислотным числом 40-45 мг« КОН/Г и. растворяют его, перемешивая при 70-80°С в смеси 125 мае.ч. димётакрилата триэтиленгликоля (ТГМ-3) и 25 мае.ч. акриловой кислоты (АК). Полученный раствор охлаждают до комнатной температуры и порциями при интенсивном перемешивании добавляют к нему 3 мае.ч. окиси магния. Затем реакционную масеу нагревают до в токе инертного газа (азот, аргон) и перемешивают 2 ч до полного растворения окисла металла. В полученный раетвор вводят 2,0 мае,ч. диглицидиланилина СЭА) , перемешиваюТ; еще . 0,5-1,6 ч при 100°С и охлаждают до 20.С. В 100 мае.ч. полученного еополимера вводят 3 мае.ч. перекиси янзоила (пв).. Время гелеобраэования композиции при составляет Г114 м. Отверждение проводят при 20С |.. П,р и м е р 2, В раствор 100 мае ЭГМФ в 100. мас.ч. ТГМ-3 и 50 мае.ч, АК, полученный как в примере 1 ВВОДИТ при интенсивном перемешиваНИИ 4,75 мас.ч, окиси магния, нагревают до lioC в токе инертного газа .4-4 до полного растворения рки ла, а затем вводят 1,0 мас.ч. дигли цидиланилина и проводят процесс ана логично примеру 1. В 100 мас.ч, полученной композяции вводят 2 мас.ч. ПВ. Время гелеобраэования при 2 составляет 35 мин. Отверждение проводят при 20 П р и м е р 3. В раствор .100 мас ЗГМФ в 75 мас.ч. ТГМ-3 и 75 мас,. АК вводят при интенсивном перемешивании 6,25 мас.ч. ОКИСИ магния. Смесь нагревают до 110 С. и перемеши вают в токе инертного газа 4ч до полного растворения окислаf затем вводят 0,5 мас.ч. диглицидилани .лийа и проводят процесс по описанному в примере 1. В 100 мас.ч. получейного продукта вводят 1 мас.ч. ПБ.. Время гэлеоб разования композиции при соотавляет 61 мин, П р и мер 4. В раствор 100 мас. ЭГМФ в 80 мас.ч. ТГМ-3 и 20 мас.ч. АК порциями при интенсивном пере. мешивании вводят б мас.ч. окиси кальция-. Смесь нагревают в токе инертного газа до ИО-с и перемешивают до полного растворения оки ла, а затем вводят 1,0 мас.ч. дигли цидиланйлина4 В 100 мас.ч. полученнбго продукта вводят 2 мас.ч. ПБ. Время гелеобразования при 20с состаьляет

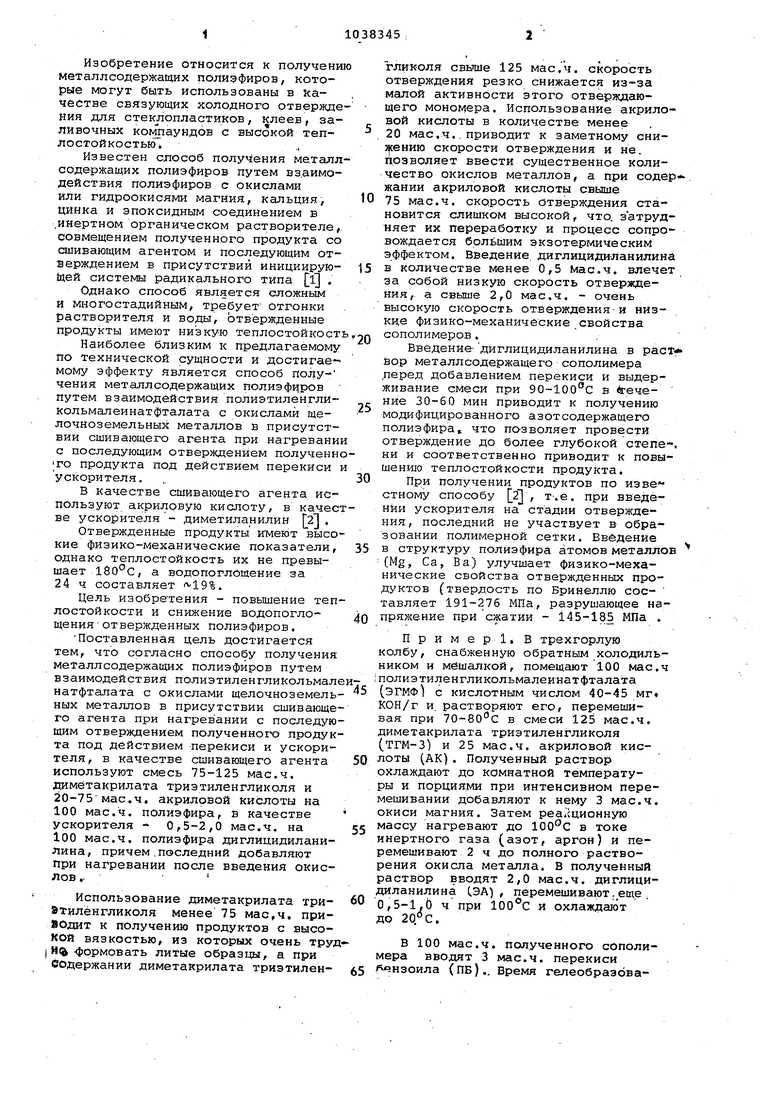

Температура . размягчения

Пример во Вика, с

Водопоглощение

.-Объемная за 24 ч, % усадка, % 135 мин. Отверждение проводят при .о Пример5. В раствор 100 масчч. ЭГМФ в 80 мас.ч. ТГМ-3 и 20 мас.ч. ДК-порциями при интенсивном перемешивании вводят 16 мас.ч. окиси бария. Смесь нагревают в токе инертного газа до 90 С и перемешивают до полного растворений окисла, а затем вводят 0,5 мас.ч. диглицидиланилина;В 100 мас.ч. полученного продукта вводят 2 мас.ч. ПБ. Время гелеОбразования при составляет 75 мин. Сравнительные свойства отвержденных продуктов по изобретению и по прототипу приведены в табл. 1. . . Сравнительные данные, полученные при введейии диглицидиланилина сог-. ласно изобретению (до введения перекиси),и известным способом (одновремейно С перекисью на стадии отвержцения) приведены в табл.. 2- -. Как видно из приведенных данных, химическая модификация диглицйдиланилином металлсодержащего полиэфира приводит кснижению кислотного числа раствора, уменьшению времени гелеобразования, повышению теплостойкости продукта. Таким образом, использование в способе получения металлсодержащих полиэфиров в качестве сшивающего агента смеси диметакрйлата и акриловой кислоты, в качестве ускорителя - диглицидиланилина и добавление его при нагревании после введения окислов, позволяет повысить теплостойкость и снизить водойоглоадениеотвержденного продукта. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1982 |

|

SU1046252A1 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU529180A1 |

| Полимерная композиция | 1979 |

|

SU834037A1 |

| Клей | 1978 |

|

SU717117A1 |

| ОТВЕРЖДАЮЩАЯ СИСТЕМА ДЛЯ ПОЛИЭФИРМАЛЕИНАТНЫХ СМОЛ | 2006 |

|

RU2311431C1 |

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1975 |

|

SU535320A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРНЫХ СМОЛ | 1965 |

|

SU172037A1 |

| Способ отверждения ненасыщенных полиэфиров | 1972 |

|

SU443876A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ СМЕСИ | 1965 |

|

SU172491A1 |

| Адгезивная композиция | 1977 |

|

SU732350A1 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАПШХ ПОЛИЭФИРОВ путем взаимодействия полиэтиленгликольмалеинатфталата с окислами щелочноземельных металлов в присутствии сшиваквдего агента при нагревании с последующим отверждением полученного продукта под действием перекиси и ускорителя, отличаю щийс я тем, что, с целью повышения теплостойкости и снижения водопоглощения отвержденных полиэфиров, в качестве сшивающего агента используют смесь 75- 125 мае.ч. диметакрилата триэтилен- , гликоля и 20-75 мае.ч. акриловой кио лоты на 100 мае.ч. полиэфира в качестве ускорителя - 0,5-2,0 мае.ч. на 100 мае.ч. полиэфира диглицйдил-j )анилина, причем последний добавляют с при нагревании после введения окисW лов .

Пpeдлaгae ailйспособ

22110,2

22611,4

196 ,12,1

20410,4

23010,1

И вест шйспособ

18014,7

3,30 4,46 6,52 2,65 2,80

18,8

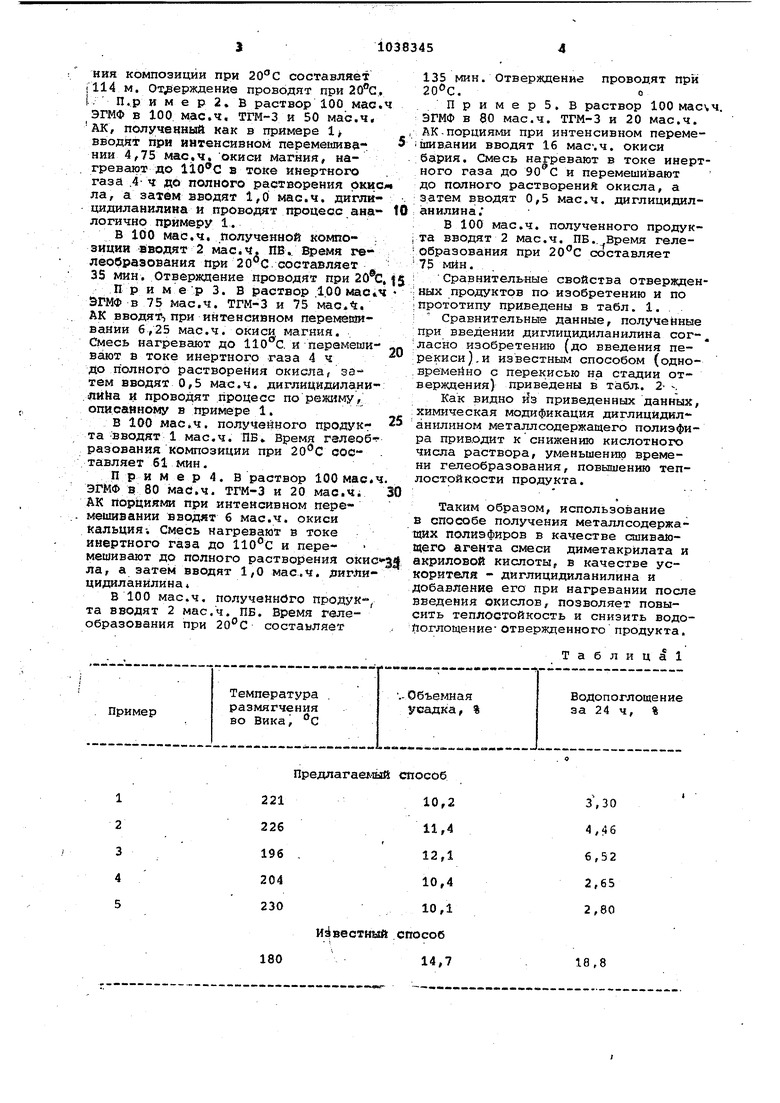

Условия процесса: температура, с время, ч

Содержание диглицидиланилина на 100 мае.ч. ЭГМФ, мае.ч.

Свойства неотвержденных продуктов:

Кислотное число, мг КОН/г

Таблица2

20 1

100 1

1,0

1,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-08-30—Публикация

1981-06-30—Подача