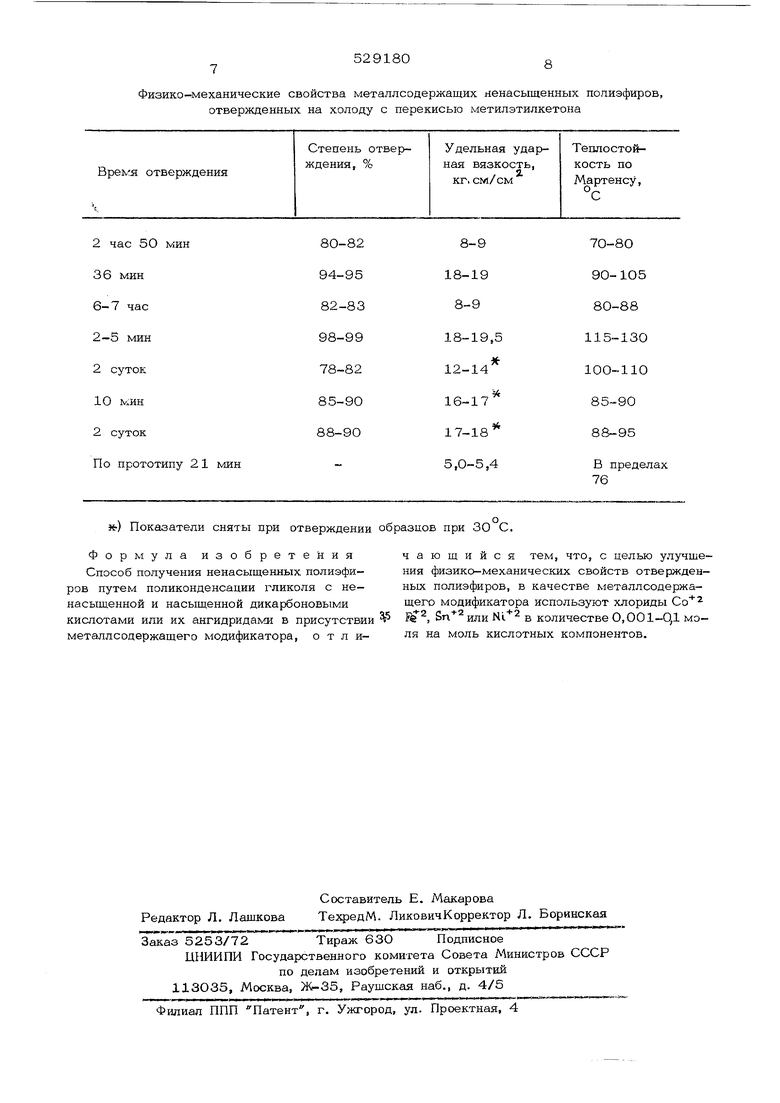

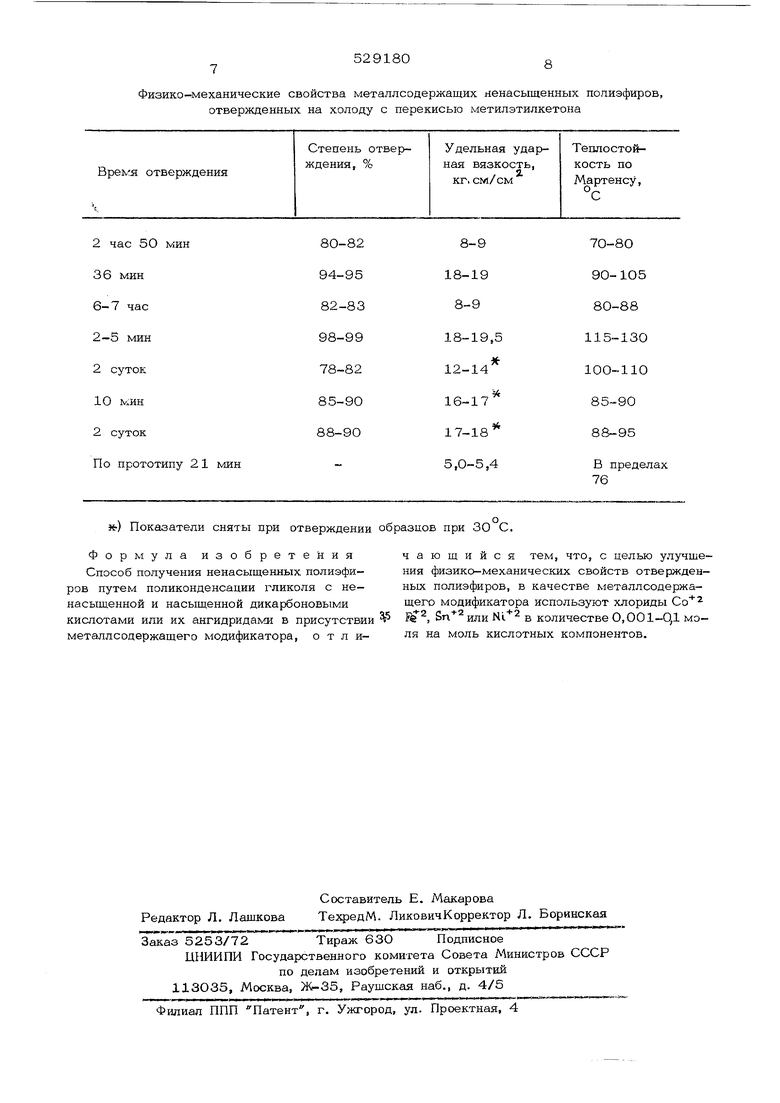

(54) СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ полиэфиров используют соль типа NiCfi; «6Н,-,О. Хлористые соли указанных металлов Б условиях синтеза полиэфира взаимодействую с гликолями с образованием следующей ме таллсодержащей структуры полиэфира: ...-0-K-0-Me-0-R-OOC-CH CH-CO-.. где Me - Со, Ге , Sn или Ni ; Т( - остаток гликоля. В качестве соединений металла могут быть использованы и другие хлористые соли/ia пример лористые соли ванадия, свинда, меди, т. е, в основном те ме:таллы, которые способны изменять валентность и участвовать в окис лительно-восстановительных реакдиях. Наличие кобальта, железа, олова или никеля в полиэфирной цепи делает его потенциальным ускорителем, и поэтому при отверждении таких полиэфиров отпадает надобность в использовании многокомпонен тной инипиирующей и ускоряющей систем, которые создают трудности при технологическом исполнении и не дают высокой степени структурирования отвержденного продукта. Способ получения, например кобальт содержащих полиэфиров, заключается в том что сначала загружают расчетное количест во хлорида металла и гликоля или хлорида металла, гликоля и модифицирующей кислот без малеинового ангидрида, а именно; фталевый ангидрид, диэтиленгликоль и хлориотую соль кобальта, железа, олова, или никеля соответственно. Через 10-15 мин после начала реакции (момент выделения воды) загружают малеиновый ангидрид и веду реакцию полиэтерификапии при 170200 С:. Далее синтез ведут обычным способом. Экспериментально установлено, что выдержки в течение 10-16 мин от момента выделения воды достаточно для протекания первичной реакции: но-т1-он- сосе -бн,,о -о-СО-0-R-OH-f-2HCC-+6Hj OОбязательным условием получения металлсодержащих полиэфиров, способных от верждаться на холоду под действием одного только инициатора, является использова ние хлористых солей металлов, например, Со, Те , Sn или NI в количестве от 0,001 до 0,1 моля на моль кислотных ко понентов. Предлагаемый способ прост в осущеста НИИ, не требует предварительного синтеза неполных эфиров солей кобальта или ванадия и основывается на непосредственном использовании дешевого промышленного сырья - хлоридов металлов. Введение атомов металла в структуру олиэфира позволяет не только проводить олодное отверждение, не применяя токсичные ускоряющие системы, но и повысить изико-механические показатели отвержденых продуктов, в частности, удельную ударую вязкость и теплостойкость по Мартену, а также снизить прояент экстрагируемых. Кобальт-, железо-, олово- или никельсодержащие полиэфиры позволяют избежать использования взрывоопасной перекиси бензоила, так как хорощо отверждаются под действием жидких перекисей - перекиси метилэтилкетона, цик.логенсанона или гидроперекиси изопропил бензола, давая нелипкую поверхность. Причем Со-, Ге-, Sn или NI -содержащие полиэфиры хорошо сополимеризуются с диметакриловым эфиром триэтиленгликоля (ТГМ и ТГМ-ЗС) с образоваиием нелипкой тонкой (0.1-0,2 мм) пленки. Такой эффект невозможен в любых других известных полиэфирах. Пример 1. 0,2 маля (29,6 вес. ч.) фтале.Бого ангидрида, 1,1 моля (12О вес. ч.) диэтиленгликоля и 0,ОО1 моля (О,129вес. ч.) хлористого кобальта нагревают в атмосфере инертного газа до 180 С, выдерживают при этой температуре Ю-15 IVDIH вводят 0,8 моля (78,6 вес. ч.) малеинового ангидрида и ведут реакцию полиэтери- фикации с образованием полиэфира прк 190-195 С. По достижении кислотного числа 48-50 мг КОН/г создают вакуум 50-70 мм рт. ст., Продолжительность вакуума 5-10 мин. При кислотном числе 3542 мг КОН/Г синтез заканчивают и вводят 0,02 вес. % гидрохинона. При 70-80 С добавляют 5О вес. % диметакрилового эфира триэтиленгликоля (ТГМ-ЗС). Полиэфир имеет вязкость 210О спз. Отверждение проводят при 20 С с 4 вес. % перекиси метилэтилкетона. Время гелеобразования 2 час 50 мин - 3 час. Свойства отвержденного продукта приведены в таблице. Пример 2. О, 2 моля (29,6 вес. ч.) фталевого ангидрида, 1,1 моля (12О вес. ч.) диэтиленгликоля и 0,03 моля (3,9 вес. ч.) хлористого кобаль- а нагревают в атмосфере инертного газа до 185 С, выдерживают 10-15 мин и затем вводят 0,8 моля (78,6 вес. ч.) малеинового ангидрида и ведут синтез при 190-200 С, как описано в примере 1. Готовый полиэфир совмещают с 50 вес.% ТГМ-ЗС при 80°С. Вязкость смолы 250О спз. Отверждение проводят с 3 вес.% перекиси метилэтилкетона. Время гелеобразования 35-45 мин. Отверждение проходит

о

с разогревом до 80 С, Свойства продукта приведены в таблице.

Пример 3. 0,2 меля (2 9,6 вес. ч. фталевого ангидрида, 1.1 моля (120 вес. ч. диэтиленгликоля и 0,1 мопя (1,129 вес,ч.) хлористого кобальта нагревают до 185 С и вьщерживают 15 мин, загружают 0,8 мол (78,6 вес. ч.) малеинового ангидрида и ведут синтез, как описано в предыдущих примерах. Готовый полиэфир совмещают с 50 вес. % и проводят отверждение с 2 вес. % перекиси метилэтилкетона. Вязкость смолы 3800 спз. Время гелеобразоваиия 6 час. Свойства продукта приведены в таблице,

Пример 4. Исходные компоненты берут в Toiv; же соотнощений, как описано в примере 2. Синтез ведут аналогично, но готовый полиэфир совмещают с 32 вес. % стирола. Вязкость смолы 2340-2500 спз. Время отверждения 3 мин с высоким экзотермическим эффектом. Свойства прив&.- дены в таблице.

Пример 5, 0,2 моля (29,6 вес. ч,) фталевогоангидрида, 0,О1 моля ( 1,27вес,ч.) хлористого железа и 1,1 моля (12О вес. ч.) диэтиленгликоля нагревают в атмосфере инертного газа до 180-185°С, выдерживают 30 мин, затем вводят 0,8 моля (78,6 вес. ч.) малеиноБого ангидрида. Синтез ведут при 190-195 С, как описано в предыдущих примерах.

Готовый полиэфир совмещают с 36 вес.% стирола. Вязкость полиэфирной смолы 2300 спз. Отверждение проводят с 3 вес.% перекиси метилэтилкетона. Время гелеобразования 1,5 суток, полное отверждение 2 суток. С перекисью бензоила образуется гель, но отверждения не происходит. Свойства продукта приведены в таблице.

Пример 6. Исходные компоненты берут в соотнощении, указанном в примере

6

5, и вводят 0,02 моля (4,5 вес. ч.) хлористого олова. Выдерживают при 185 С 15 мин и далее вводят 0,8 моля малеинового ангидрида. Синтез полиэфира ведут, как описано в примерах 1-5,

При 80 С готовый полиэфир совмещают с 36 вес, % стирола. Вязкость полиэфирной смолы 2000 спз. Отверждение проводят при 20 С с 4 вес. % перекиси метилэтилкетона. Время гелеобразования 1О-20 мин. Отверждение происходит при ЗО С Свойства продукта приведены в таблице.

П р и м ер 7, Исходные компоненты берут в соотношении, указанном в примере 5, и добавляют 0,02 моля (4,76 вес.ч.) хлористого никетя. Выдержчзают при 18О185 С 15 мин -: затем вводят О,,8 моля (78,6 вес. ч.) малеиновсго ангидрида. Далее синтез ведут, как описано в 1-5. Готовый полиэфир coв feщaют с 36 ве стирола. Время гелеобразовакия с 3 вес, % перекиси метилэтнлкетона - 2 суток. Отверждение образцов проводят при 30 С. Свойства продукта приведены в таблице,

Предлагаемый способ позволяет ввесш в цепь полиэфира любой металл перехюнной валентности с использованием про {ышлен-ного дешевого исходного сырья - хлоридов металлов, У полученных полизфирОЕ появляется способность отверждаться на холоду под действие, жидких перекисей с образованием тонкой не,аипкой п,лекки, повышаются физико-механические свойства отвержденных изделий (в частности, удельная ударная вязкость и теплостойкость по Мартенсу).

Данный способ имеет большое практическое значение, поско,пьку позво,.ляет расширит ассортимент потенциальных ускорителей, вводимых в цепь полиэфира, получать на холоду нелипкие открытые поверхности и тонкие пленки и улучи:1;ть физико-механические свойства продуктов отвер;--;ден 1я.

Физико-механические свойства металлсодержащих ненасыщенных полиэфиров, отвержденных на холоду с перекисью метилэтилкетона

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1975 |

|

SU535320A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

| Способ получения ненасыщенных полиэфиров | 1978 |

|

SU763372A1 |

| Способ получения ненасыщенныхпОлиэфиРОВ | 1979 |

|

SU834000A1 |

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1982 |

|

SU1046252A1 |

| Способ получения ненасыщенных полиэфиров | 1976 |

|

SU636900A1 |

| Способ получения ненасыщенных азотосодержащих полиэфиров | 1976 |

|

SU621689A1 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU522203A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ | 1972 |

|

SU328123A1 |

| Полимерная композиция | 1977 |

|

SU690045A1 |

К-) Показатели сняты при отверждении образцов при 30 С.

Формула изобретениячающийся тем, что, с целью улучшеСпособ получения ненасыщенных полиэфи-ния физико-механических свойств отвержденров путем поликонденсации гликоля с не-ных полиэфиров, в качестве металлсодержанасыщенной и насыщенной дикарбоновымищего модификатора используют хлориды Со

кислотами или их ангидридами в присутствии Sn или N1 в количестве 0,001-0,1 мометаллсодержащего модификатора, о т л и-ля на моль кислотных компонентов.

Авторы

Даты

1976-09-25—Публикация

1974-06-07—Подача