41

ф to

СП

to Изобретение относится к получени азотсодержащих ненасьнценных полиэфи ров, используемых в производстве стеклопластиков и заливочных компау дов. Известен способ получения полиэф ров путем взаимодействия дикарбоновых кислот и гликолей в присутствии первичных и вторичных акшнов }, диаминовГ2 , Синтез ведут при 180200с с отгонкой образукхцейся в про цессе синтеза воды, отвержденные по лиэфиры имеют большой показатель объек)ной усадки 10-14%. Известно также введение каучуков в композицию на основе ненасьаценног полиа.фира с целью уменьшения усадки Сз . Однако, такие композиции обязательно содержат порошкообразные или стекловолокнистые наполнители, загустители и являются высоковязкими или полутвердыми,- а перерабатывгиот ся главным образом прессованием при нагревании .и под давлением. Это свя зано с плохой совместимостью каучуков с растворами полиэфиров и образованием гетерогенных систем, из ко торых каучуки выделяются, образуя две фазы. Такие растворы не могут храниться длительное время. - Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получе ния азотсодержащих ненасыщенных полиэфиров путем взаимодействия ненасьвценных олигоэфиров с аминосоеди нением при нагревании. Олигоэфир представляет собой про дукт, полученный поликонденсацией малеинового ангидрида и диэтиленгликоля с кислотным числом 120 мг КОН/г. Процесс проводят путем взаимодей ствия олигоэфира и N j - хлоркротилбис- (р-оксиэтил)амина при 200 С в течение 5 ч Г4 . Недостатками способа являются высокая температура синтеза, довольно большая длительность процесса, необходимость отгона конденсационной воды. Отвержденные продукты на основе полиэфиров, полученных извест ным способом, имеют значительную усадку, что вызывает необходимость вводить в композиции различные добавки, снижакхцие ее. Цель изобретения - упрощение технологии процесса и снижение усашки отвержденных полиэфиров. Поставленная цель достигается тем, что согласно способу получения азотсодержащих ненасыщенных полиэфиров путем взаимодействия ненасыщенных олигоэфиров с аминосоединением при нагревании, в качестве последнего используют смесь диглицидиланилина и азотсодержащего каучука с концевыми карбоксильными группами в молярном соотношении (1:1)(4:3). В качестве ненасыщенных олигоэфиров используют олигозтиленгликольмалеинатфталаты - продукты поликонденсации этиленгликоля, малеинового и фталевого ангидридов с кислотым числом 40-120 МП КОН/г. В качестве азотсодержащих каучуков используют соединения, полученные полимеризацией бутадиена или сополимеризацией его с акрилонитрилом под влиянием 4,4-азо-бис-4-изоваЛериановой кислоты - марки СКД-КТР-А и CKtf-10-KTP-A. Процесс получения азотсодержащих полиэфиров проводят следуквдим образом: 1 моль этиленгликоля, 0,5 О,7 моль малеинового ангидрида и 0,3-0,5 моль фталевого ангидрида нагревают в атмосфере инертного газа при 190-200°С и интенсивном перемешивании до достижения кислотного числа 40-120 мг КОН/г. В полученный олигоэфир вводят смесь диглицидиланилина (0,1-0,5 моль) и жидкого карбоксилсодержащего каучука (0,1 0,5 моль) при их мольном соотношении от 1:1 до 4:3, и синтез продолжают при 130-140°С в течение 2-3 ч. В указанных условиях главной реакцией является взаимодействие эпоксидных групп диглицидиланилина с карбоксильными группами как ненасыщенного олигоэфира, так и каучука. Специальный катализатор при этом не вводится, так как содержащийся в молекулах диглицидиланилина третичный азот является катализатором этого процесса. Б результате химического взаимодействия получаются главнЕлм образом продукты присоединения ненасыщенного олигоэфира и карбоксилсодержащего каучука к диглицидиланилину. Количество вводимого карбоксилсодержащего каучука в составе смеси с диглицидиланилином не должно быть менее 0,10 моль на 1 моль ненасыщенного олигоэфира, так как при этом не обеспечивается достаточное снижение объемной усадки после отверждения такого модифицированного полиэфира,, а также не должно превышать 0,5 моль на 1 моль ненасыщенного олигоэфира, поскольку при этом из-за высокого содержания каучука в составе полиэфира происходит разделение фаз после растворения модифицированного полиэфира в олигоэфиракрилате. Количество вводимого диглицидиланилина в составе смеси не должно быть менее 0,1 моль на 1 моль ненасыщенного олигоэфира, так как оно не обеспечивает достаточно полного

взаимодействия между ненасыщенным олигоэфиром и карбоксилсодержащим каучуком, а введение диглицидиланилина в составе смеси в количестве более 0,5 моль на 1 моль ненасыщенного олигоэфира отрицательно сказывается на процессах отверждения таких полиэфиров из-за слишком высокого содержания третичного азота.

Процесс получения модифицированных полиэфиров контролируют по изменению кислотного числа реакционной смеси. Полученные в результате указанных реакций продукты растворяют в диметакрилате триэтиленгликоля (ТГМ-3 ) при бО-ТО С и отверждают в .присутствии перекисной инициирующей систекы при 20-25 с.

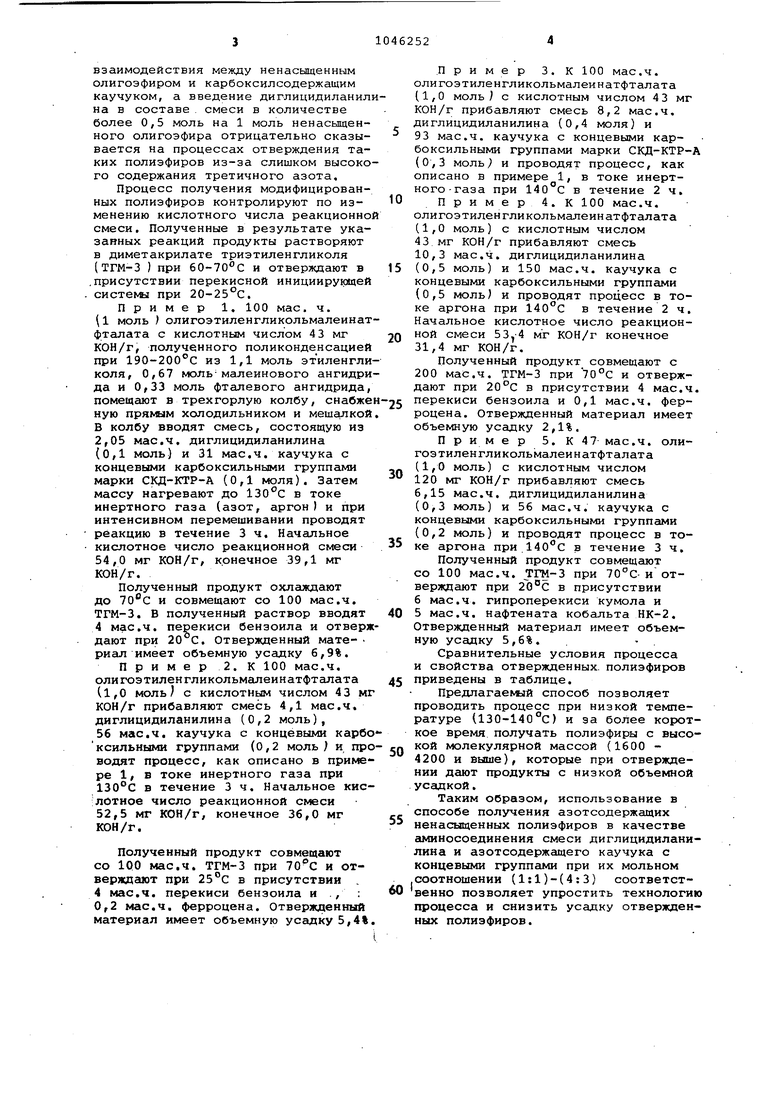

Пример 1.100 мае. ч. {1 моль ) олигоэтиленгликольмалеинатфталата с кислотным числом 43 мг КОН/Г, полученного поликонденсацией при 190-200°С из 1,1 моль этиленгликоля, 0,67 мольмалеинового ангидрида и моль фталевого ангидрида, помещают в трехгорлую колбу, снабженую прямам холодильником и мешалкой В колбу вводят смесь, состоящую из 2,05 мае,ч. диглицидиланилина (6,1 моль) и 31 мае,ч, каучука с концевыми карбоксильными группами марки СКД-КТР-А (0,1 моля). Затем масеу нагревают до 130с в токе инертного газа (азот, аргон( и при интенсивном перемешивании проводят реакцию в течение 3 ч. Начальное кислотное число реакционной смееи 54,0 мг КОН/Г, конечное 39,1 мг КОН/г.

Полученный продукт охлаждают до и еовмещают со 100 мае,ч, ТГМ-3. В полученный раствор вводят 4 мае,ч, перекиси бензоила и отверждают при 20 С, Отвержденный мате- риал имеет объемную усадку 6,9%,

Пример 2, К100 мае.ч, ояигоэтиленгликольмалеинатфталата (1,0 мольJ е киелотиым чиелом 43 мг КОН/Г прибавляют емесь 4,1 мае,ч. диглицидиланилина (0,2 моль), 56 мае.ч, каучука е концевыми карбокеильными группами (0,2 моль и проводят процесе, как описано в приь«ре 1, в токе инертного газа при 130°С в течение 3 ч. Начальное кие:лотное число реакционной емееи 52,5 мг КОН/Г, конечное 36,0 мг КОН/г.

Полученный продукт еовмещают ео 1QO мае.ч, ТГМ-3 при 70°С и отверждают при 25°С в присутетвии . 4 мае.ч. перекиеи бензоила и ., : 0,2 мае.ч. ферроцена. Отвержденный материал имеет объемную уеадку 5,4%

Пример 3. К100 мае.ч. ОЛИгоэтиленгликольмалеинатфталата (1,0 моль с кислотным числом 43 мг КОН/г прибавляют смесь 8,2 мае.ч. диглицидиланилина (0,4 моля) и 93 мае.ч. каучука с концевыми карбоксильными группами марки СКД-КТР(0,3 моль и проводят процесс, как описано в примере 1, в токе инертного -газа при 140°С в течение 2 ч.

Пример4,К 100 мае.ч. олигоэтиленгликольмалеинатфталата (1,0 моль) е кислотным числом 43 мг КОН/Г прибавляют смесь

10.3мае.ч. диглицидиланилина (0,5 моль) и 150 мае.ч. каучука с концевыми карбоксильными группами (0,5 моль) и проводят процеее в токе аргона при 140°С в течение 2 ч, Начальное киелотное число реакционсмеси 5ЗУ4 мг КОН/г конечное ной

31.4мг КОН/г.

Полученный продукт совмещают с 200 мае.ч. ТГМ-3 при 70°С и отверждают при 20С в присутствии 4 мае.ч перекиси бензоила и 0,1 мае.ч. ферроцена. Отвержденный материал имеет объемную уеадку 2,1%.

Пример 5. К47- мае. ч. олигоэтиленгликольмалеинатфталата(1,0 моль) с кислотным числом 120 мг КОН/Г прибавляют смесь 6,15 мае.ч. диглицидиланилина (0,3 моль) и 56 мае.ч. каучука с концевыми карбоксильными группами (0,2 моль) и проводят процеее в токе аргона при в течение 3 ч.

Полученный продукт совмещают ео 100 мае.ч. ТГМ-3 при 70°С-и отверждают при 20°С в приеутетвии 6 мае.ч. гипроперекиеи кумола и 5 мае.ч. нафтената кобальта НК-2. Отвержденный материал имеет объемную уеадку 5,6%. . - .

Сравнительные уеловия процеееа и евойетва отвержденных. полиэфиров приведены в таблице.

Предлагаеьый епоеоб позволяет проводить процеее при низкой температуре (130-140°С) и за более короткое время получать полиэфиры е выеокой молекулярной маееой (1600 4200 и Выше), которые при отверждении дают продукты е низкой объемной уеадкой.

Таким образом, иепользование в способе получения азотсодержащих ненасыщенных полиэфиров в качеетве аминоеоединения емееи диглицидиланилина и азотеодержащего каучука е коицевыми группами при их мольном еоотношении (1:1) -(4: 3) еоответетвенно позволяет упроетить технологи процеееа и снизить уеадку отвержденных полиэфиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлосодержащих полиэфиров | 1981 |

|

SU1038345A1 |

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1975 |

|

SU535320A1 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU522203A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| Эпоксидная композиция | 1981 |

|

SU966101A1 |

| Способ получения ненасыщенных полиэфиров | 1978 |

|

SU763372A1 |

| Способ получения ненасыщенныхпОлиэфиРНыХ СМОл | 1979 |

|

SU834001A1 |

| Способ получения отвержденной полимер-олигомерной композиции | 1981 |

|

SU992545A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1141107A1 |

| Способ получения азотсодержащих пероксидных олигомеров | 1987 |

|

SU1553542A1 |

СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕР-3 ЖАЩИХ НЕНАСЩЕННЕК ПОЛИЭФИРОВ путем взаимодействия ненасыщенных олигоэфиров с аминосоединением при нагревании, отличающийся тем, что, с целью упрощения технологии процесса и снижения усадки отвержденйых полиэфиров, в качестве аминосоединения используют смесь диглицидиланилина и азотсодержащего каучука с j концевыми карбоксильными группами в молярном соотношении

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОД..Й 'i ^i.'.' '"^l"'3'~ -fl f* •:^/.^^-'ii-r,.-j ^^ I | 0 |

|

SU283571A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-07—Публикация

1982-02-11—Подача