00

00

со 4;

эо Изобретение относится к способа получения композиционных материалов, в частности к способам получе ния высокопрочных материалов на ос нове стекловолокнистых армирующих наполнителей и различных связующик, которые могут найти применение при изготовлении изделий в электро-, радиотехнической промышленности, машиностроении, приборостроении и других отраслях народно го хозяйства методами прямого и литьевого прессования. . Известен способ получения компо зиционного материала на основе, сте ловолокнистого армирующего наполнителя и синтетического связующего, заключающийся в том, что в камере, представляющей собой цилиндрический корпус, осуществляют совмещение рубленного стеклянного волок со связующим. Рубку волокна осуществляют в верхней части камеры. Рубленное во локно струями воздуха направляют внутрь камеры и совмещают с потоком связующего, которое распыляют .форсунками, расположенными под тем или иным -углом. Затем полученный материал осаждают на заготовку, уп лотняют и сушат ij . Основными недостатк.ами этого сп соба являются невысокая скорость сушки и производительность процесса, -недостаточно однородное совмещение армирующего материала со с.вязующим, что приводит к существе ному колебанию соотношения: армиру щий наполнитель - синтетическое св зующее в объеме получаемого композиционного материала, которое, в свою очередь, приводит к нестабиль ности физико-механических характеристик. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является спос получения композиционного прессматериала, заключающийся в том, чт перед совмещением со связующим резаные стеклянные волокна разделяют На несколько потоков, на каждый иэ которых воздействуют сжатым воз духом, нагретым до 60°С с различны ми скоростями потока, совмещают стеклянные волокна со связующим, сушат, осаждают на подложку и упло няют. Этот способ позволяет повысить однородность совмещения армирующего наполнителя со связующим И стабильность физико-механических хара теристик получаемого композиционно го материала 2J , Однако скорость сушки и, как следствие, производительность процесса остаются на низком уровне. Цель изобретения - повышение производительности процесса. Поставленная цель достигается тем, что перед совмещением компонентов в периферийной зоне камеры совмещения компонентов создают разрежение 0,01-0,99 ата подачей потоков сжатого воздуха под давлением. Совмещение компонентов при разряжении позволяет интенсифицировать процесс сушки и улучшить их совмещение, а меняя степень разрежения-, можно регулировать эти параметры, добиваясь оптимальных значений для данного технического процесса. В качестве связующего могут быть использованы фенолформальдегидные кремнийорганические, эпоксифенольные и др. типы смол, а в качестве армирующего наполнителя - стеклянные, органические и др. виды волокон. . Пример 1. Стеклянное волокно с. бобин направляют на рубящие устройства, откуда отрезки волокна длиной 5 мм, разделенные на 4 потока, подают .3 систему пневмотранспорта, где транспортирование стеклянного волокна и разделение его на агрегаты различной .структуры производят с помощью сжатого воздуха, подогретого до , Сформированные таким образом, агрегаты армируюЩего материала подают в камеру совмещения компонентов, куда одновременно подают из форсунок раствор фенолоформальдегидного связующего, и также сжатый воздух в виде нескольких воздушных потоков, вводимых параллельно оси камеры, с давлением Р 4 ата. При этом в периферийной зоне камеры совмещения создается разрежение, равное 0,9 ата, и происходит предварительное удаление влаги и летучих .из фенолформальдегидного связующего. После этого связующее поступает в центральную зону камеры, где совмещается с волокнистым наполнителем, а затем продукт совмещения досушивают и осаждают на конвейер уплотнением. Такое ведение процесса позволяет уменьшить на 30% содержание влаги и летучих в осажденном продукте по сравнению с материалом, полученным при отсутствии предварительного удаления влаги и летучих с помощью разрежения, и значительно сократить время пребывания продукта .совмещения в камере, в данном случае в 1,5-2 раза, что в конечном итоге увеличивает производительность процесса в целом. Пример 2. Процесс осуществляют аналогично примеру 1, при этом в качестве армирующего наполнителя используют углеродное волокно, которое также рубят на отрезки длиной 5-10 мм и совмещают с эпоксифенольным связукяцим после предварительного удаления из него влаги и летучих. Удаление летучих, производят при разрежении, равном 0,7 ата, подавая в камеру совмещения компонентов сжатый воздух с давлением 6,5 ата.

Такое ведение процесса сокращает время пребывания продукта совмещения в камере в 1,8-2,5 раза и приводит к повышению производительности процесса..

Пример 3. Процесс осуществляют аналогично примеру 1, при этом в качестве армирующего наполнителя используют кварцевое волокно, а в качестве связующего - кремнийорганический лак марки КО-812, Режим разрежения 0,5 ата, воздух подают с давлением 9 ата,

Скорость предварительного удаления влаги и летучих значительно возрастет, а время пребывания продукта совмещения в камере сокращается в 3-4 раза. .

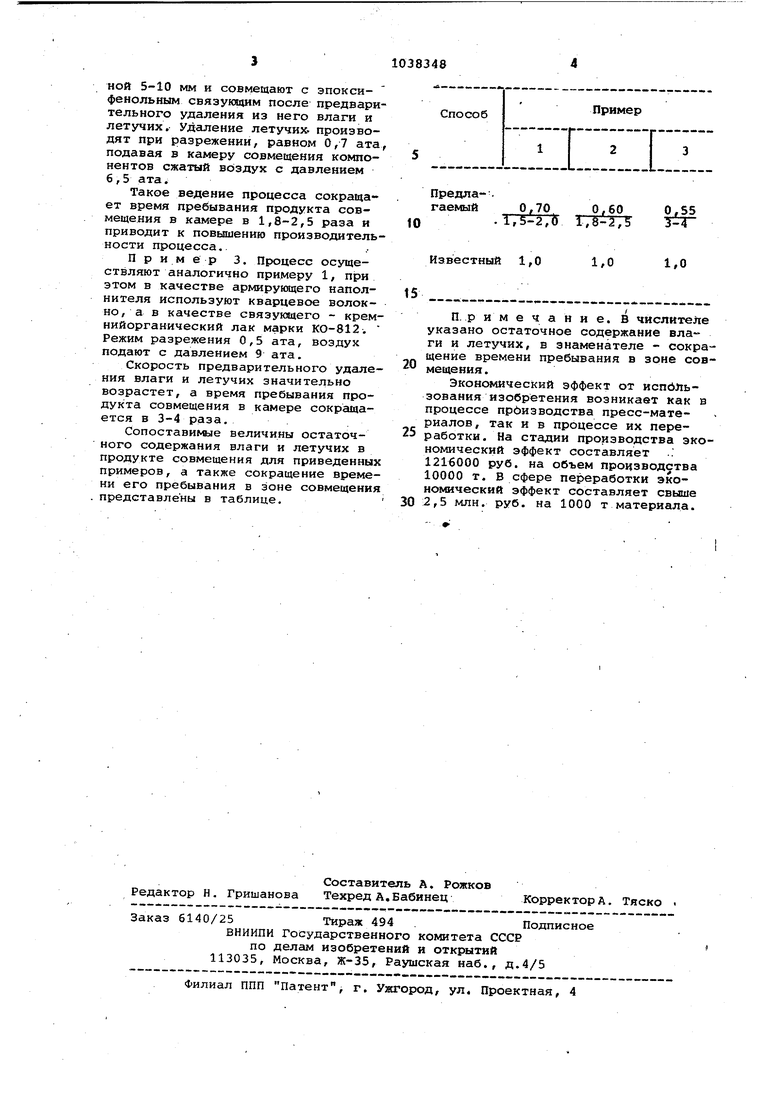

Сопоставимые величины остаточного содержания влаги и летучих в продукте совмещения для приведенных примеров, а также сокращение времени его пребывания в зоне совмещения представлены в таблице.

Предла--.

гаемый 0,70 Q,i60 0,55 .1,5-2,6 1,8-2,5 J-T

10

1,0

1,0

Известный 1,0

ts

П. р и м е ч а н и е. В числителе указано остаточное содержание влаги и летучих, в знаменателе - сокращение времени пребывания в зоне совмещения.

Экономический эффект от испдЯьзования изобретения возникает как в процессе прбизводства пресс-материалов , так и в процессе их переработки. На стадии производства экономический эффект составляет 1216000 руб. на объем производства 10000 т. В сфере переработки экономический эффект составляет свыше

2,5 млн. руб. на 1000 т материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| Препрег | 1976 |

|

SU653273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| Способ регулирования качества композиционных материалов | 1990 |

|

SU1789905A1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

| АРМИРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2072374C1 |

| Устройство для изготовления полимерных гранул, армированных волокнами | 2022 |

|

RU2804848C1 |

| СПОСОБ ПРОПИТКИ ДЛИННОМЕРНОГО НАПОЛНИТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145922C1 |

| СПОСОБ РЕЦИКЛИНГА НАПОЛНИТЕЛЕЙ ИЗ ОТХОДОВ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2010 |

|

RU2433345C1 |

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ, включающий подачу коротковолокнистого наполнителя нагретым воздухом несколькими одновременными потоками, и диспергированного связующего в камеру, совмещение наполнителя со связующим, сушку, осаждение продукта совмещения на подложку и уплотнение, отличающийся тем, что, с целью повышения производительности процесса, перед совмещением компонентов в периферийной зоне камеры совмещения создают разрежение 0,010,99 ата подачей потоков сжатого воздуха под давлением.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для глазурования плоских фарфоровых или фаянсовых изделий | 1931 |

|

SU27873A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДИВИДУАЛЬНОЙ ЛОЖКИ ДЛЯ ПОЛУЧЕНИЯ ОТТИСКОВ НИЖНИХ ЧЕЛЮСТЕЙ ПАЦИЕНТОВ С КОНТРАКТУРОЙ ВИСОЧНО-НИЖНЕЧЕЛЮСТНЫХ СУСТАВОВ | 2017 |

|

RU2649450C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-08-30—Публикация

1979-06-08—Подача