со

СХ)

со

Изобретение относится к получению пеноматериалов на основе фенолоформальдегидных .олигомеров новолачного типа, используемых в качестве теплоизоляционных материалов в строительстве, судостроении, космонавтике и других специальных отраслях техники.

Известен способ получения пенопласта путем смешения пульвербакелита и вспенивающего агейта с последующим вспениванием и отверждением при нагревании Щ ,

Недостатком способа является то, что При испытании на горючесть указанный пенопласт имеет большую потерю массы (12%).

Наиболее близким к предлагаемому является способ получения фенолоформальдегидного пенопласта, путем из.мельчения и смешения новолачной фенолоформальдегидной смолы, гексаметилентетраамина и азоизобутиронитрила с последующим вспениванием и отверждением композиции при нагревании tj .

Недостатком способа является большая потеря массы при испытании на горючесть (12%) и недостаточно высокая скорость отверждения композиции. .

Цель изобретения - снижение горючести пенопласта и интенсификация процесса отверждения.

Поставленная цель достигается, тем, что согласнр способу получе,ния фенолоформальдегидного пенопласта путем измельчения и смешения новолачной фенолоформальдегидной . лы, гексаметилентетраамина и азоизобутиронитрила с последующим вспениванием и отверждением композиции при нагревании, в исходную композицию дополнительно вводят антипз ен, выбранный из группыj включающей NH4Fх HF, и Zn( в количестве 3-15 мае,ч, на 100 мае.ч. новолачной «фенолоформальгидной смолы .v .

Пример 1. К 100 мае.ч. фенолоформальдегидного олигомера, новолачного типа (СФ-121, включающего 10 мае.ч, гексаметилентетрамина и 2, мае.ч. азоизобутиронитрила, добавляют 3 мае.ч. антипирена NH/Fх HF, Ингредиенты предварительно просушивают, измельчают и смешивают до получения однородной порошкообразной композиции. Композицию вспенивают в течение 40 мин в цилинд-. ре 0 38 мм, нагретом до 180tl

Параллельно вспенивают композицию такого же состава, но не содержащую антипирен.

Горючесть определяют по ГОСТ 17088-71.

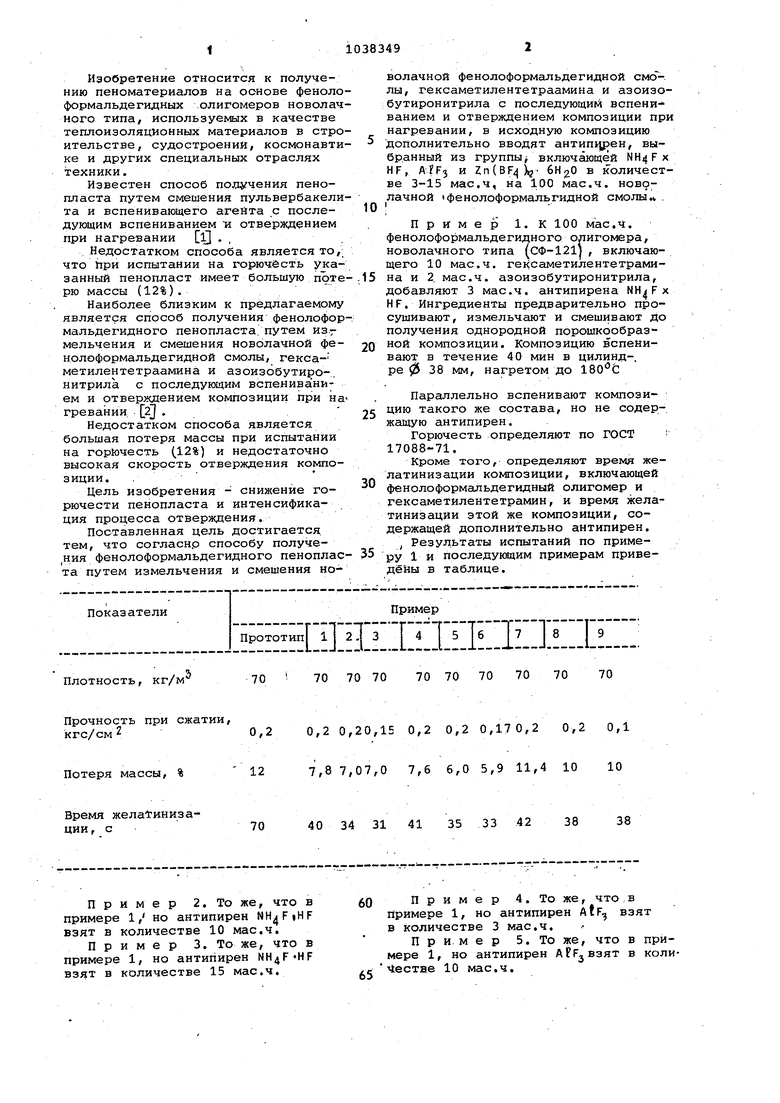

Кроме того, определяют время желатинизации композиции, включающей фенолоформальдегидный олигомер и гексаметилентетрамин, и время желатинизацйи этой же композиции, содержащей дополнительно антипирен. , Результаты испытаний по примеру 1 и последующим примерам приведёны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1980 |

|

SU899586A1 |

| Способ получения пенопласта | 1977 |

|

SU729210A1 |

| Способ получения пенопласта | 1982 |

|

SU1168433A1 |

| Композиция для пенопласта | 1990 |

|

SU1816774A1 |

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

| Композиция для получения пенопласта | 1974 |

|

SU533318A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

| Композиция для получения пенопласта | 1978 |

|

SU697530A1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОФОРМАЛЬДЕГВДНОГО ПЕНОПЛАСТА путем измельчения и смешения новолачной фенолоформальдегидной смолы, гексамети- лентетраамина и азоиэобутиронитриЛа с последующим вспениванием и отверждением композиции при нагревании, о тлич ающи и с я тем, что, с целью снижения горючести пенопласта и интенсификации процесса отверждения, в исходную композицию дополнительно вводят антипирен, выбранный из группы, включакхцей , АРРз и Zn(BF:vj) в количестве 3 15 мае,ч. на 100 мае.ч. новолачной фенолоформальдегидной смолы. (О

i 70 70 70 Плотность, Прочность при сжатии, кгс/см20,2 0,2 0,20,15 7,8 7,07,0 Потеря массы, % Время желатиниза40 34 31 ции , с Пример 2. То же, что в 60 примере 1, но антипирен NH jFiMF взят в количестве 10 мае.ч. Пример 3. То же, что в примере 1, но антипирен взят в количестве 15 мае.ч.

38

38 70 70 70 70 70 70 0,2 0,2 0,170,2 0,2 0,1 7,6 6,0 5,9 11,4 10 10 41 35 33 42 Пример 4. То же, что в Примере 1, но антипирен AtF взят в количестве 3 мае.ч. Пример 5. То же, что в примере 1, но антипирен в коли еетае 10 мае.ч.

Пример б. Тозке, что в примере 1, но антипирен А РдВзят в количестве 15 мае.ч.

Пример 7. То же, что в примере 1, но антипирен In(Bf) взят в количестве 3 мае,ч.

Пример 8. То же, что в примере 1, но антипирен Zn(BF) взят в количестве 10 мае.ч.

Пример 9. То же, что в примере 1, но антипирен Zn(BF4 )2 6Ht о взят в количестве 15 мае.ч.

Дополнительное введение в еоетав ко1«тозиций для получения пеноплаето

антипиренов NH F.H F, AfFj , Zn(BF)x 6 в количестве 3-15 мае«ч. из расчета на.100 мае.ч. новолачного фенолоформальдегидного олигомера позволяет снизить в два раза потерю

массы пенопласта при горении и ускорить в два раза процесс его отверждения.

Содержание антипиренов, введенных в композиции в количестве меньшем

3 мае.ч., не дает существенного эффекта, а введение антипирена свыше 15 мае.ч. ведет к снижению механической прочности получаемого пенопласта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Воробьев В.А., Андрианов Р.А | |||

| Поликюрные теплоизоляционные материалы | |||

| М., Стройиздат, 1972, с.204215 (прототип). | |||

Авторы

Даты

1983-08-30—Публикация

1981-06-08—Подача