СО

о со ел

Изобретение относится к металлургии и может быть использовано при обработке давлением нержавеющих сталей мартенситного класса.

Основным условием проявления сверхпластичности у металлов и сплавов является наличие мелкозернистой структуры4

Известен способ получения мелкозернистой структуры в стали, заключающийся в холодной деформа15ЮТ ее до больших степеней обжатия (91%) и последующем отжиге при 820-870 С в течение одного часа. В результате такой обработки сталь имеет мелкозернистую структуру с размером зерна 1-3 мкм lj.,

Недостатком этого способа является необходимость предварительной деформации металла в холодном состоянии, что требует больших усилий и трудно осуществимо на крупногабаритных заготовках.

Наиболее близким ло технической, сущности к изобретению является способ обработки нержавеющих сталей мартенситного класса, включающий нагрев стали вьш1е Ас, деформацию со скоростями 10 -10 t2j .

Применение данного способане обеспечивает достижение Измельчения зерна до величины, при которой сталь проявляет сверхпластические свойства

Целью изобретения является повышение пластичности стали.

Цель достигается тем, что согласно способу обработки нержавекшщх сталей мартенситного класса, включакицему нагрев стали выше Acj, деформацию со.скоростями нагрев ведутjto температуры ( + 30С),а деформацшо ведут в интервале температур (.00).

Деформацию ведут прокаткой за три прохода с обжатием 20-25% за каждый последующий проход, причем суммарная степень обжатия составляет 50т-75%.

Исходная структура стали после обычной прокатки в аустенитной области представляет собой мартенситную структуру с включением карбидов э основном вдоль границ бывших аустенитньпс зерен. Нагрев в область Ac -AC|30 С переводит сталь в трехфазное состояние с составом: феррит-ьаустенит+карбиды, причем нагрев не только не увеличивает размер зерна, но и

частично способствует его измельчению за счет вьщеления аустенита. Деформация в этой области и при более низких температурах (до Ас,-100°С) 5 сопровождается процессами рекристаллизации, фазовых превращений и коагуляции карбидов. Наложение этих процессов приводит к формированию в стали мелкозернистой ферритокарбид ной структуры. Причем размер зерна феррита становится соизмерим с размером карбидов, и сталь приобретает структуру типа микродуплекс. Снижение температуры нагрева и деформа5 ции приводит к подавлению процессов рекристаллизации, снижает интенсивность диффузионных процессов коагуляции, увеличивает неоднородность микроструктуры, снижает пластичность

20 стали, что вызывает растрескивание стали в процессе деформации. Увеличение температуры нагрева вьш1е 4-3(Яс и применение степеней деформации менее 50% не позволяет получить

25 в стали достаточно мелкое зерно.

Исследование влияния степени деформации показало, что увеличение степени деформации вьшге 70% нецелесообразно, так как не происходит

30 дальнейшего измельчения зерна.

Уменьшение скорости деформации ниже снижает производительность процесса и увеличивает время контакта заготовок с деформирующим инструJ ментом, что, учитывая подстуживание, ведет к формированию весьма неоднородной структуры.Использование скоростей вьше Юс повышает неоднородность «кpocтpyктy0 ры в заготовках и подавляет процессы рекристаллизации, что требует повышения мощности деАормирующего оборудования и приводит к образованию металлографической текстуры.

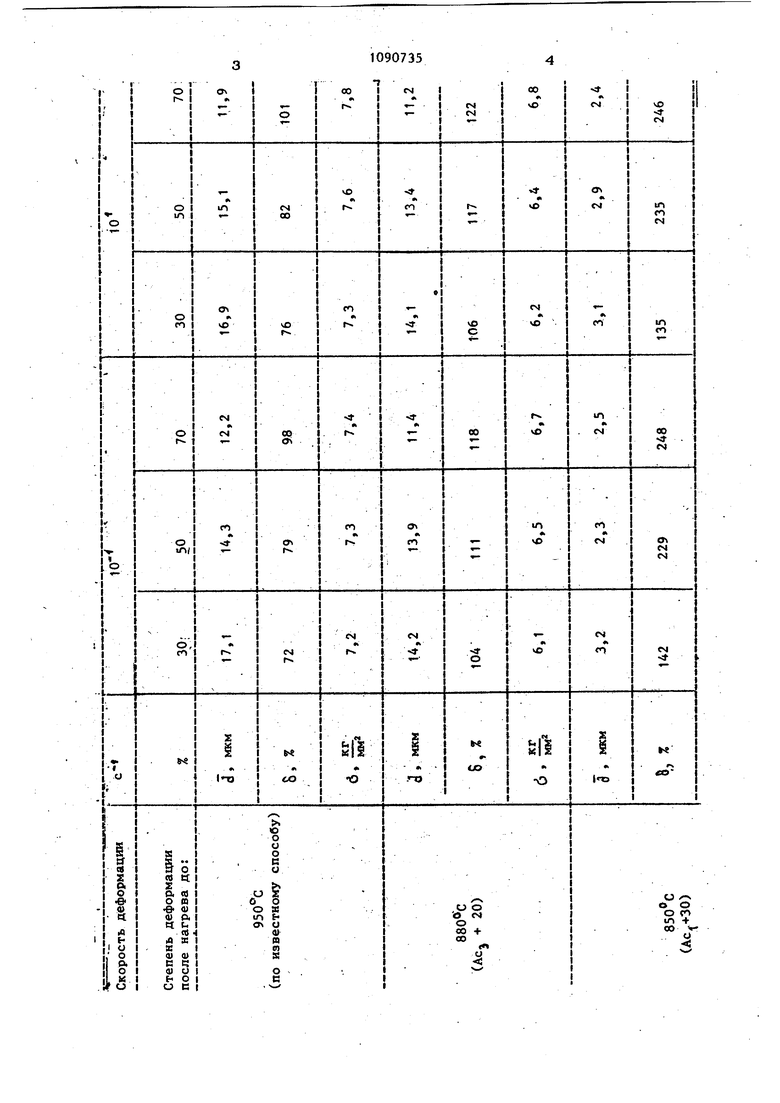

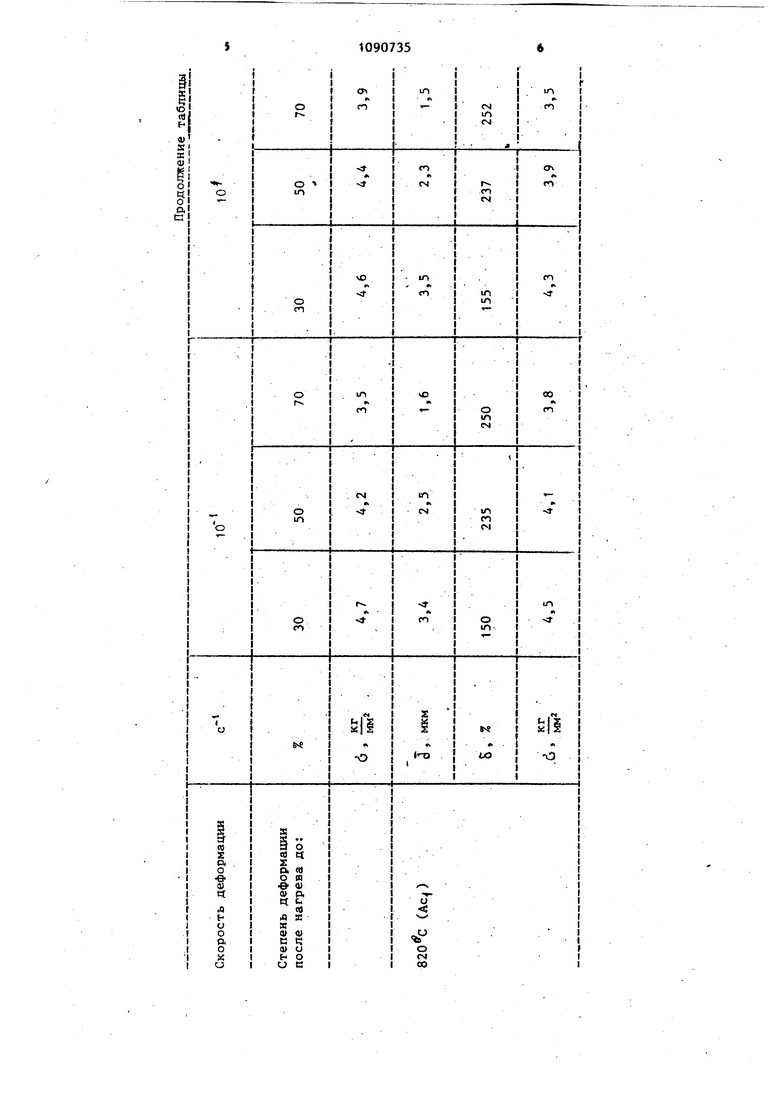

П р им е р. Заготовки { 20 мм из стали 20X13 химического состава1,%: 0,17 С, 12,2 Сг, 0,27 I-fa, 0,37 Si, 0,2 Ni, 0,025 S и 0,02 Р нагревали до 820, 850, 880 и и прокатьшали на вальцах С-151 за три прохода с суммарным обжатием 30,50 и 70% и скоростями деформации 10 с и 10 с. Температура конца прокатки составляла 720-801) °С.

Результаты металлографических ис5 следований (размер зерна) и механических испытаний при 800 С и скорости деформации 5 (стали 20X13) приведены в таблице.

Как следует из таблицы, сталь,, деформированная после нагрева до 820 и (Ас и ) со степенями деформации 50 и 70% обладает микроструктурой с размером зерна 1,5-3 мкм и показывает высокие пластические свойства во время деформамии при (S 220-250%), что в 2-3 раза выше, чем после обработки по базовому способу, а также более низкие напряжения течения (с5 3,9-4,6 кг/мм ), чем после обработки по базовому спо-собу (6,1-7,4 ).

ММ

Использование предложенного способа позволяет получать в нержавеющих

сталях мелкодисперсную структуру с размером зерна 1-3 мкм. Сталь с такой структурой при 800 С обладает пластичностью 220-250%, что в 2-3 раза выше, чем после обработки по базовому способу, при этом напряжение течения ниже в 1,5-2 раза. Эти преимущества предложенного способа позволят изготавливать обработкой давлением сложнопрофильные изделия из нержавеющих сталей с повышенным коэффициентом использования . В то же время снижение напряжений течения и температуры горячей деформации позволит резко повысить стойкость штамповой оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ обработки нержавеющих сталей мартенситного класса | 1989 |

|

SU1668425A1 |

| Способ обработки нержавеющих сталей мартенситного класса | 1982 |

|

SU1038369A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1027240A1 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

| Способ изготовления листов из стали, легированной титаном | 1990 |

|

SU1744124A1 |

1. СПОСОБ ОБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ НАРТЕНСИТНОГО КЛАССА, включающий нагрев стали вьппе Ас, , деформацию со скоростями 10 -10 ., отличающийся тем, что, с целью повышения пластичности, нагрев ведут до температуры Ас,-(Ас, ), а деформацию ведут в интервале температур Асд-(Ас,) - CACf-100). 2. Способ по П.1, отличающийся тем, что деформацию ведут прокаткой за три прохода с обжатием по 20-25% за каждый последующий проход и суммарной степенью обжатия 50-75%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быстрова Н.А | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Черные металлы, 1980, № 11 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ксензук Ф.А | |||

| и др | |||

| Производство листовой нержавеющей стали | |||

| М., Металлургия, 1975. | |||

Авторы

Даты

1984-05-07—Публикация

1983-03-10—Подача