оо

00

О)

Изобретение относится к строительству, а именно к сооружениям мачто-башенного типа, имеющим в составе конструкции газоотводящие стволы в виде цилиндрической оболочки, и может быть использовано при возведении башен-труб для выброса в высокие слои атмосферы пыле-газообразных отходов.

Известна башня-труба, включающая газоотводящий ствол в виде цилиндрической оболочки с гофрированными стенками, причем форма гофров синусоидальная или трапецеидальная 1.

Недостаток устройства - нерациональность очертания с точки зрения устойчивости оболочки.

Наиболее близкой по технической сущности к предлагаемой является башня-труба, включающая несущий каркас с горизонтальными кольцевыми элементами и цилиндрическую оболочку с гофрированными стенками из составных лоткообразных элементов, соединенных между собой крепежными деталями 2.

Недостатками известного устройства являются повышенный расход металла, сложность крепления газоотводящего ствола к несущему каркасу и трудоемкость монтажа.

Цель изобретения - экономия материала, упрощение крепления цилиндрической оболочки к каркасу башни-трубы и повышение долговечности.

Поставленная цель достигается тем, что в башне-трубе, включаюшей несущий каркас с горизонтальными кольцевыми элементами и цилиндрическую оболочку с гофрированными стенками из составных лоткообразных элементов, соединенных между собой крепежными деталями, составные лоткообразные элементы выполнены из упругого листового материала в виде полуэллипса, установленного выпуклостью внутрь трубы, при этом продольные кромки лоткообразных элементов совпадают с направлением нормали в точке их касания к описываемой кривой.

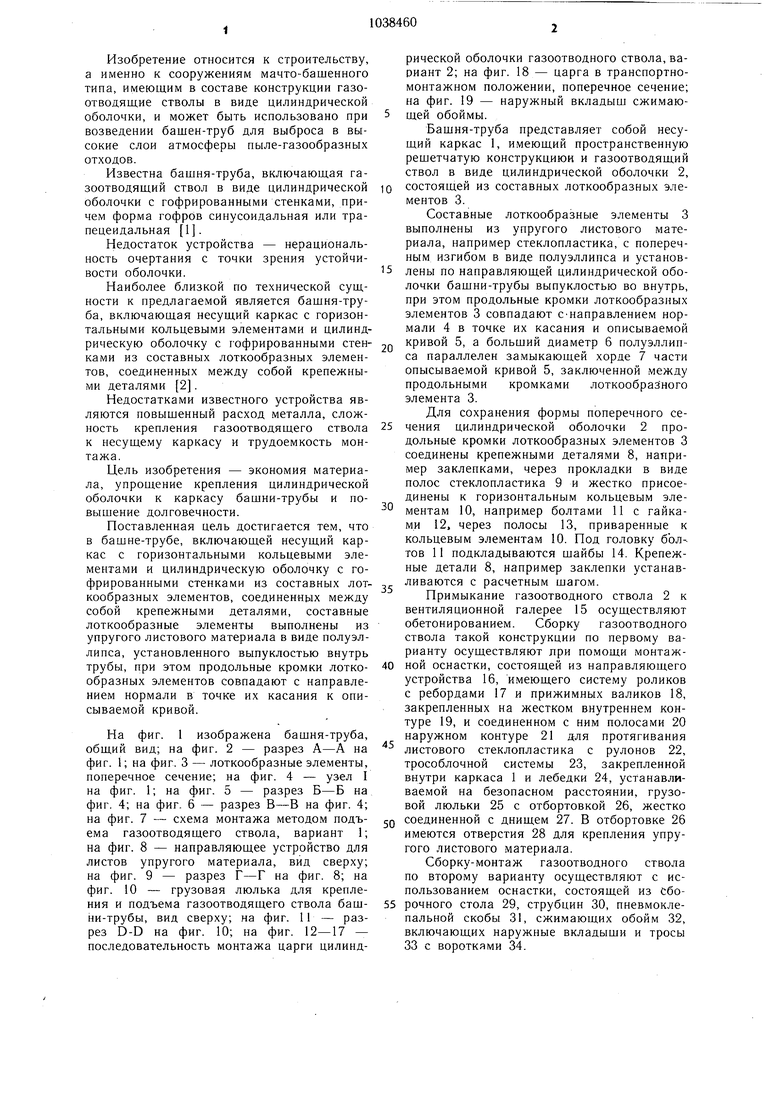

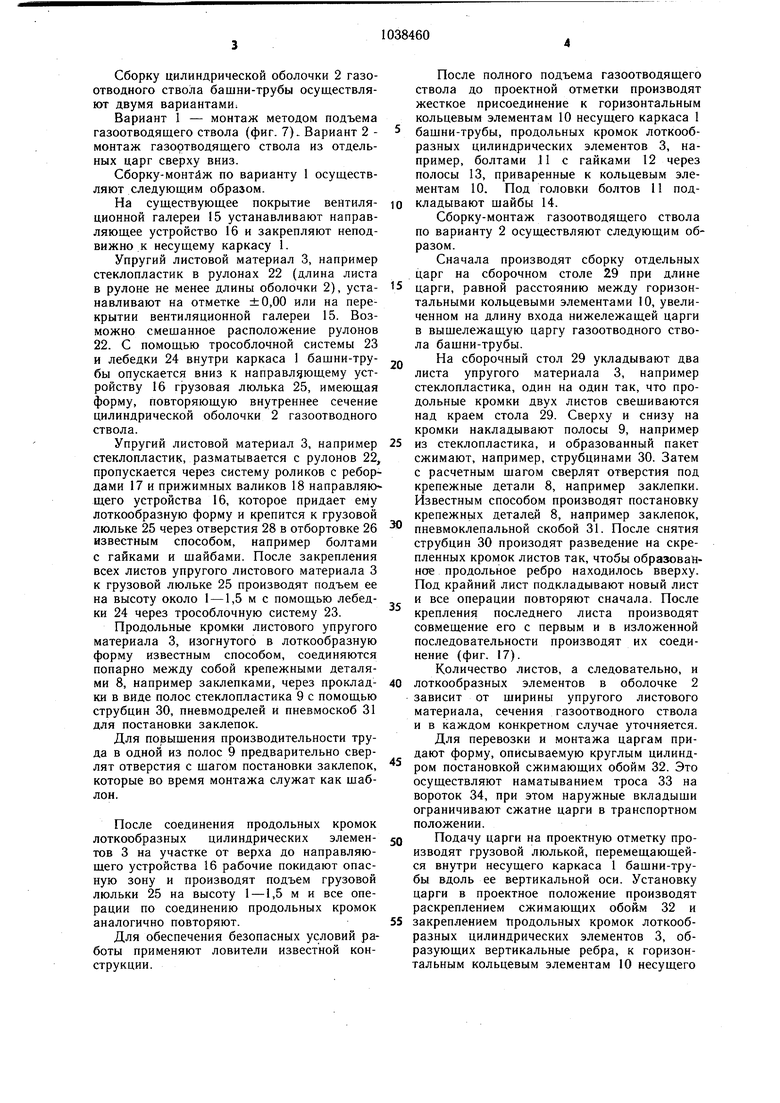

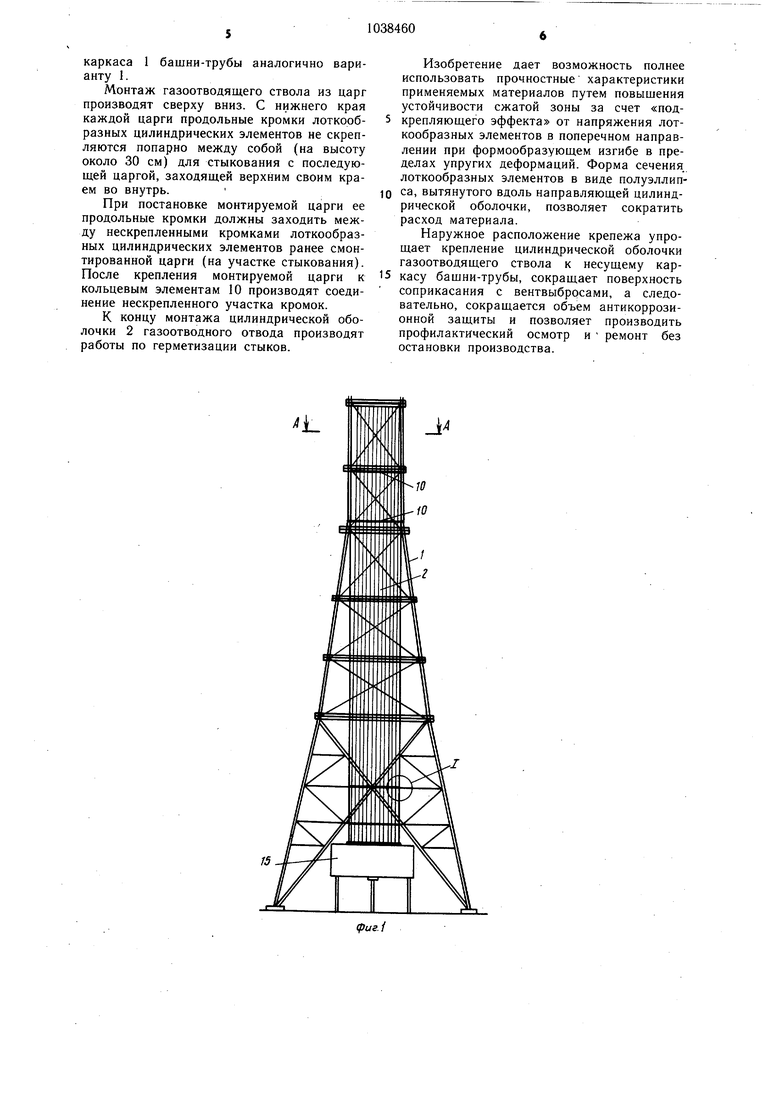

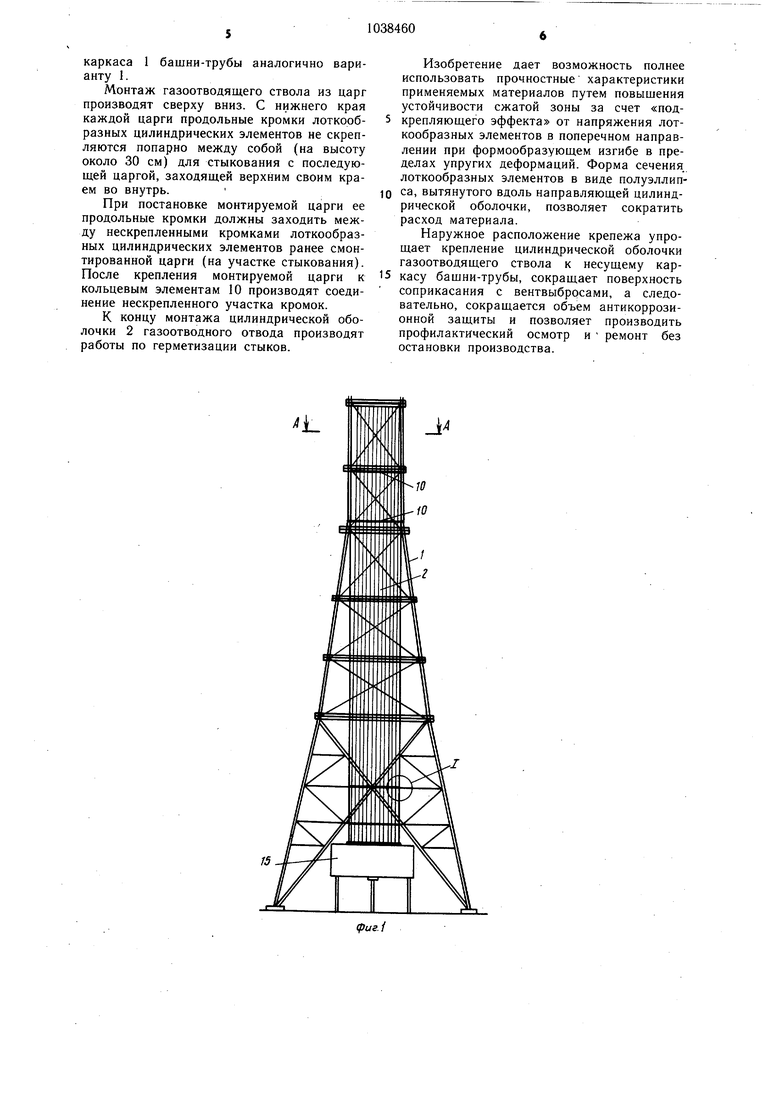

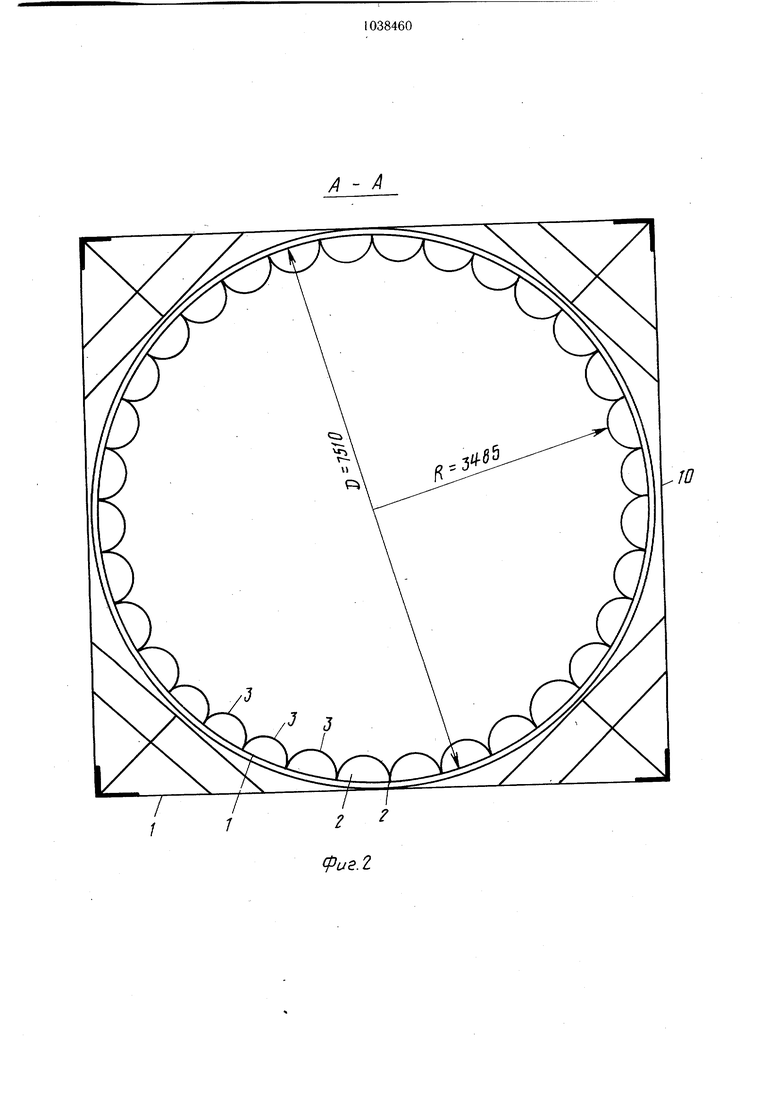

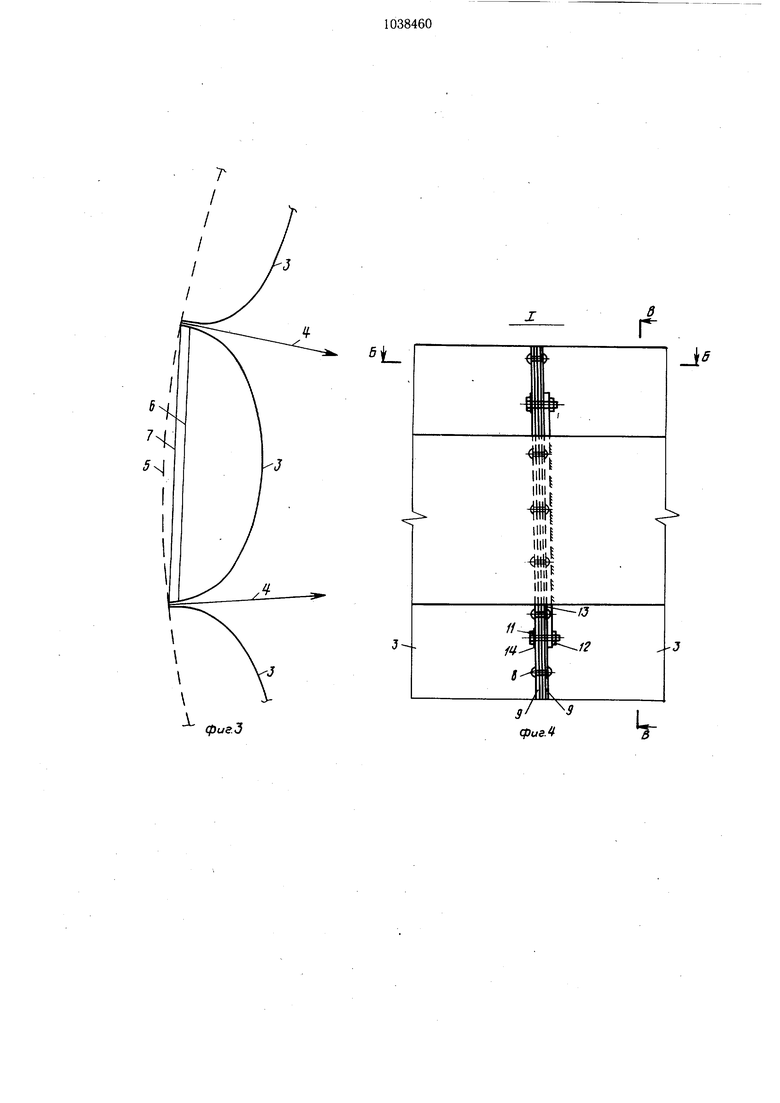

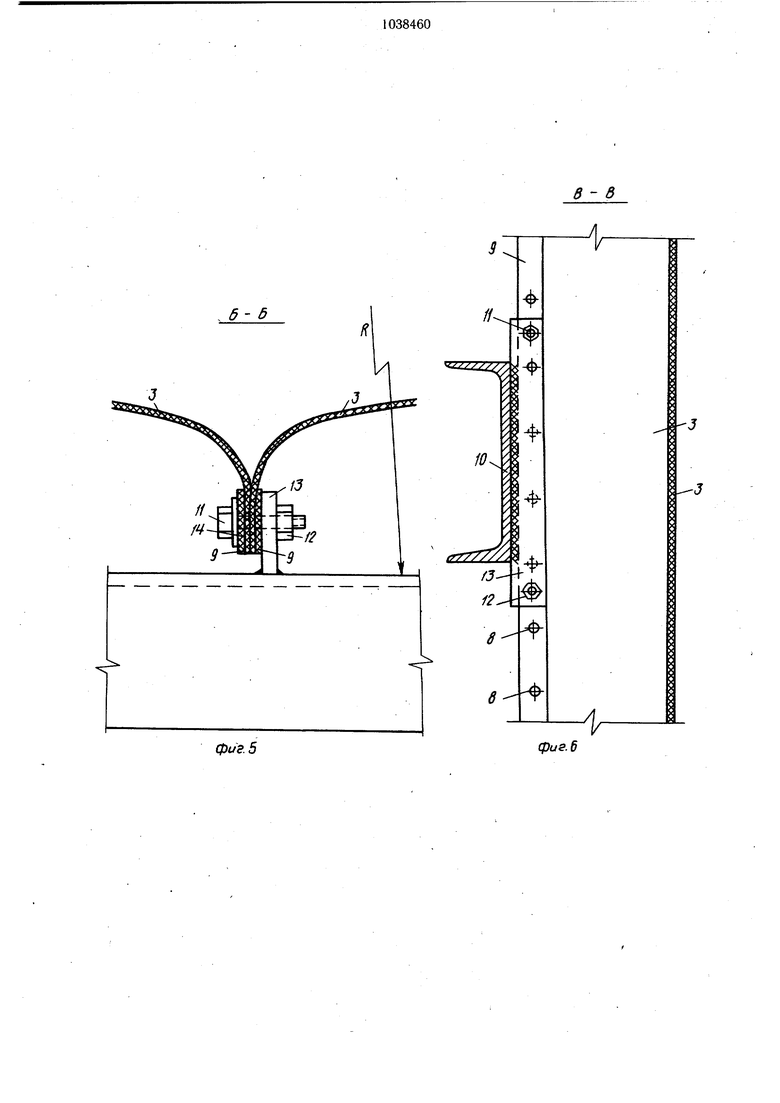

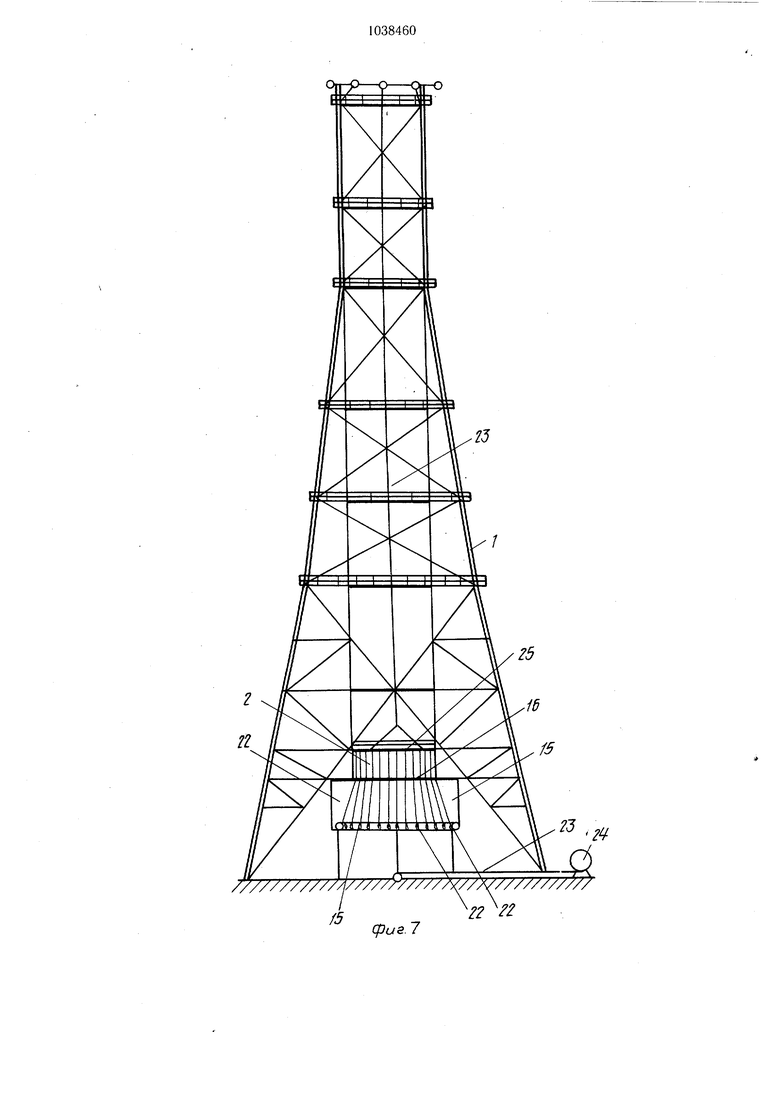

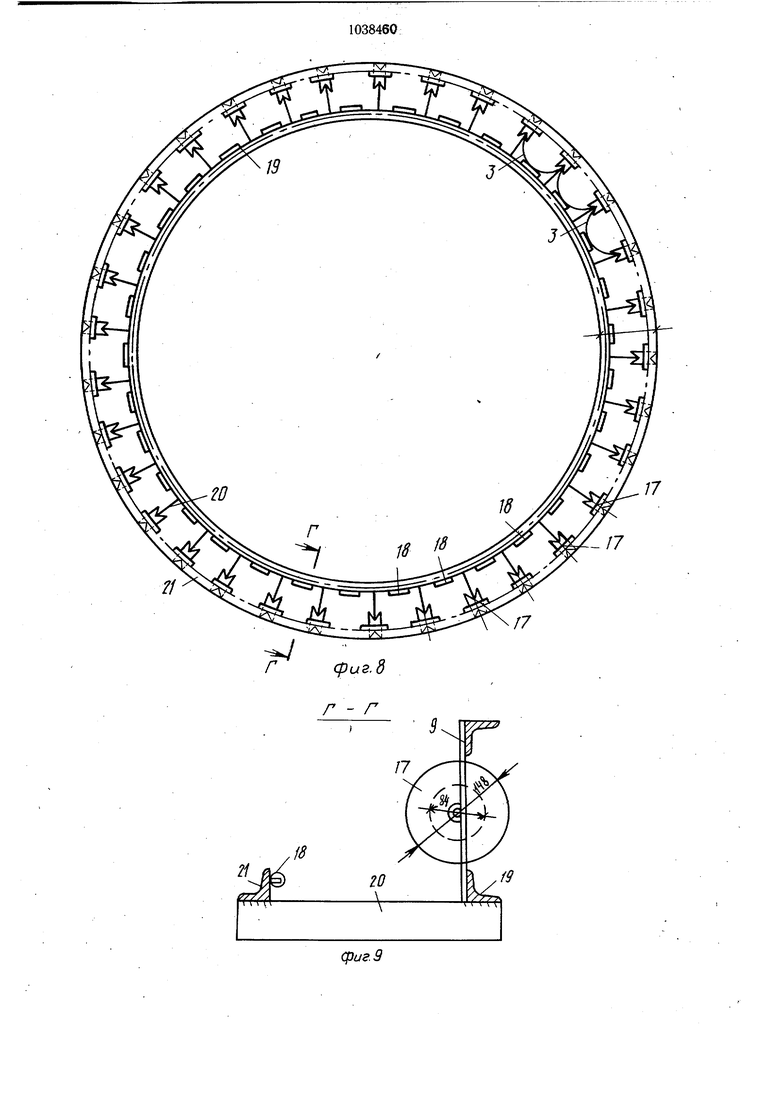

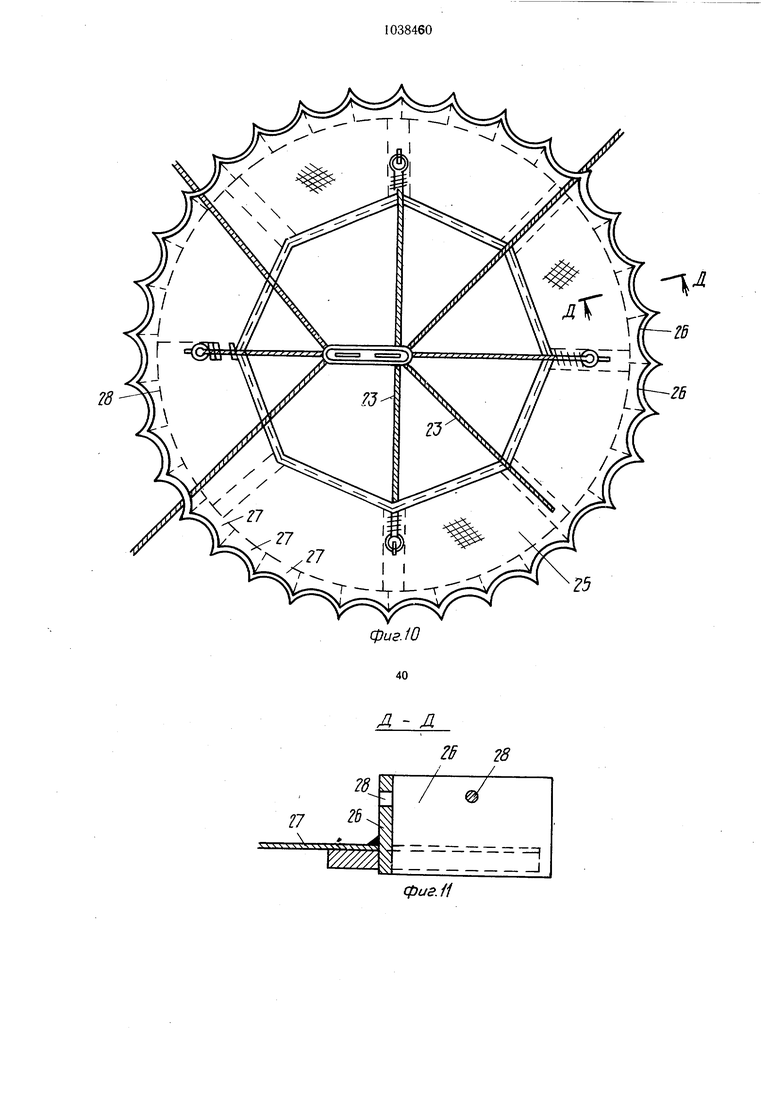

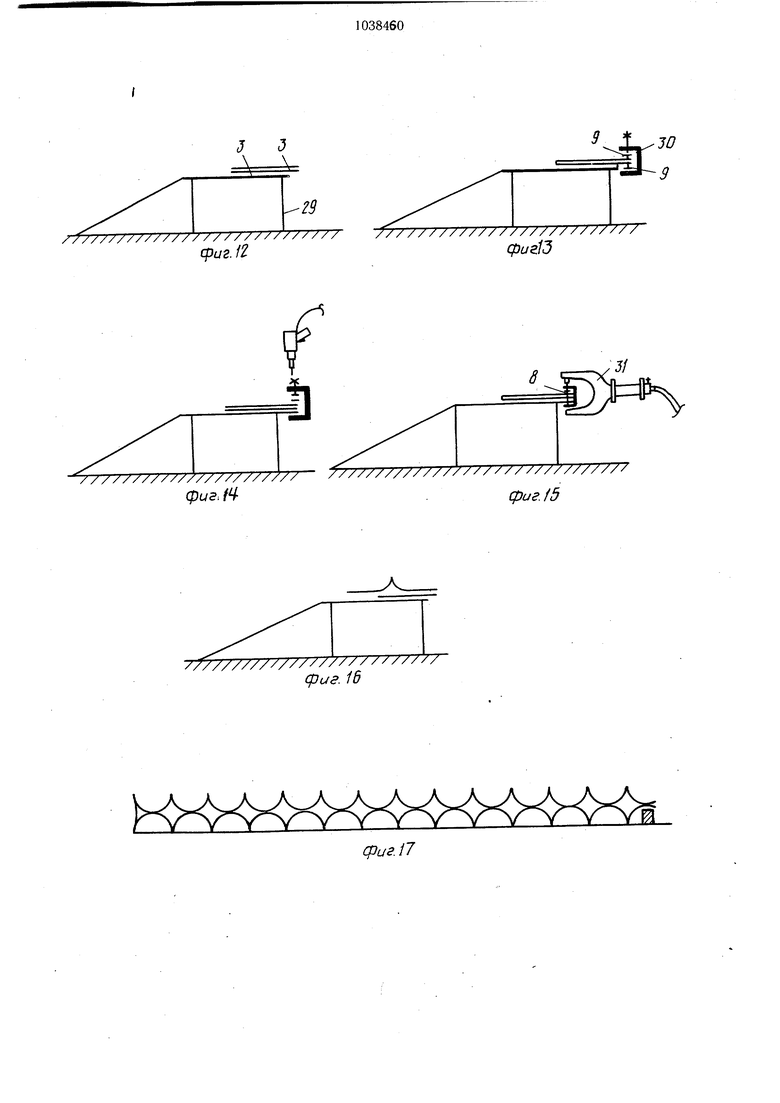

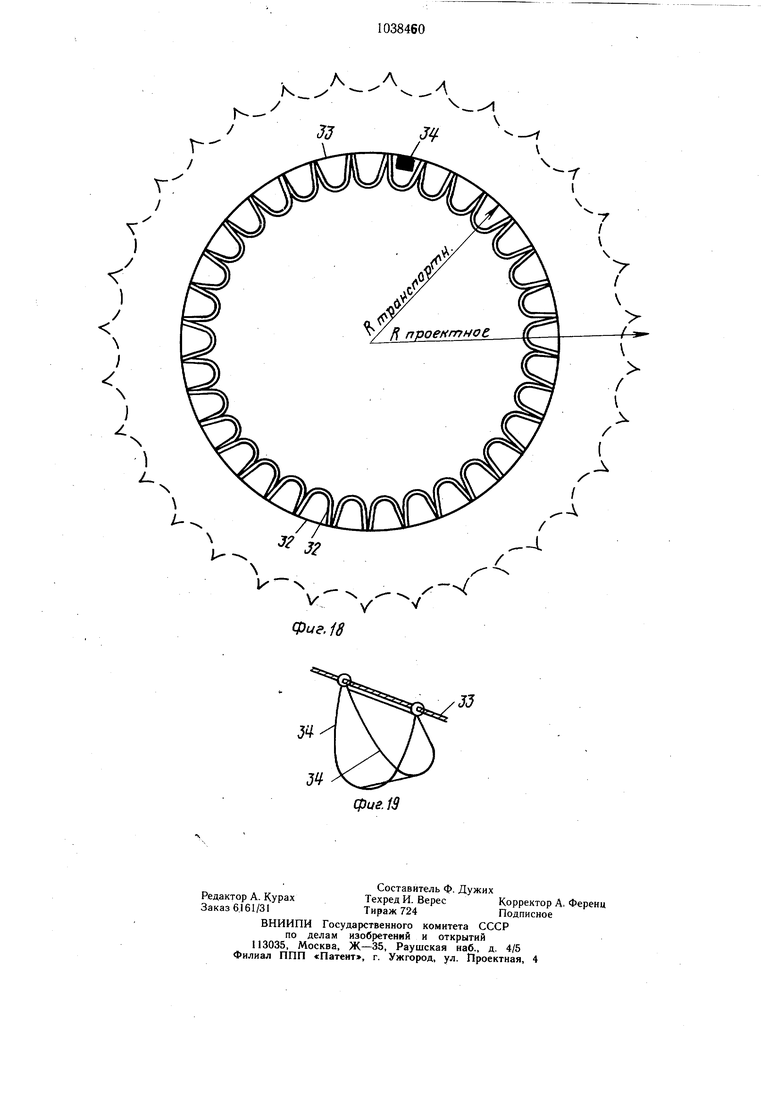

На фиг. 1 изображена башНя-труба, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - лоткообразные элементы, поперечное сечение; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - схема монтажа методом подъема газоотводящего ствола, вариант 1; на фиг. 8 - направляющее устройство для листов упругого материала, вид сверху; на фиг. 9 - разрез Г-Г на фиг. 8; на фиг. 10 - грузовая люлька для крепления и подъема газоотводящего ствола бащни-трубы, вид сверху; на фиг. 11 - разрез D-D на фиг. 10; на фиг. 12-17 - последовательность монтажа царги цилиндрической оболочки газоотводного ствола, вариант 2; на фиг. 18 - царга в транспортномонтажном положении, поперечное сечение; на фиг. 19 - наружный вкладыщ сжимающей обоймы.

Башня-труба представляет собой несущий каркас 1, имеющий пространственную рещетчатую конструкциюи и газоотводящий ствол в виде цилиндрической оболочки 2,

состоящей из составных лоткообразных элементов 3.

Составные лоткообразные элементы 3 выполнены из упругого листового материала, например стеклопластика, с поперечным изгибом в виде полуэллипса и установлены по направляющей цилиндрической оболочки башни-трубы выпуклостью во внутрь, при этом продольные кромки лоткообразных элементов 3 совпадают Снаправлением нормали 4 в точке их касания и описываемой

Q кривой 5, а больший диаметр 6 полуэллипса параллелен замыкающей хорде 7 части опысываемой кривой 5, заключенной между продольными кромками лоткообразного элемента 3.

Для сохранения формы поперечного сечения цилиндрической оболочки 2 продольные кромки лоткообразных элементов 3 соединены крепежными деталями 8, например заклепками, через прокладки в виде полос стеклопластика 9 и жестко присоединены к горизонтальным кольцевым элементам 10, например болтами 11 с гайками 12, через полосы 13, приваренные к кольцевым элементам 10. Под головку болтов 11 подкладываются шайбы 14. Крепежные детали 8, например заклепки устанавливаются с расчетным шагом.

Примыкание газоотводного ствола 2 к вентиляционной галерее 15 осуществляют обетонированием. Сборку газоотводного ствола такой конструкции по первому варианту осуществляют лри помощи монтажной оснастки, состоящей из направляющего устройства 16, имеющего систему роликов с ребордами 17 и прижимных валиков 18, закрепленных на жестком внутреннем контуре 19, и соединенном с ним полосами 20 наружном контуре 21 для протягивания листового стеклопластика с рулонов 22, трособлочной системы 23, закрепленной внутри каркаса 1 и лебедки 24, устанавливаемой на безопасном расстоянии, грузовой люльки 25 с отбортовкой 26, жестко

0 соединенной с днищем 27. В отбортовке 26 имеются отверстия 28 для крепления упругого листового материала.

Сборку-монтаж газоотводного ствола по второму варианту осуществляют с использованием оснастки, состоящей из Сборочного стола 29, струбцин 30, пневмоклепальной скобы 31, сжимающих обойм 32, включающих наружные вкладыщи и тросы 33 с вороткями 34. Сборку цилиндрической оболочки 2 газоотводного ствола башни-трубы осуществляют двумя вариантами; Вариант 1 - монтаж методом подъема газоотводящего ствола (фиг. 7). Вариант 2 монтаж газоотводящего ствола из отдельных царг сверху вниз. Сборку-монтаж по варианту 1 осуществляют следующим образом. На существующее покрытие вентиляционной галереи 15 устанавливают направляющее устройство 16 и закрепляют неподвижно к несущему каркасу 1. Упругий листовой материал 3, например стеклопластик в рулонах 22 (длина листа в рулоне не менее длины оболочки 2), устанавливают на отметке ±0,00 или на перекрытии вентиляционной галереи 15. Возможно смещенное расположение рулонов 22. С помощью трособлочной системы 23 и лебедки 24 внутри каркаса 1 бащни-трубы опускается вниз к направляющему устройству 16 грузовая люлька 25, имеющая форму, повторяющую внутреннее сечение цилиндрической оболочки 2 газоотводного ствола. Упругий листовой материал 3, например стеклопластик, разматывается с рулонов 22, пропускается через систему роликов с ребордами 17 и прижимных валиков 18 направляющего устройства 16, которое придает ему лоткообразную форму и крепится к грузовой люльке 25 через отверстия 28 в отбортовке 26 известным способом, например болтами с гайками и щайбами. После закрепления всех листов упругого листового материала 3 к грузовой люльке 25 производят подъем ее на высоту около 1 -1,5 м с помощью лебедки 24 через трособлочную систему 23. Продольные кромк-и листового упругого материала 3, изогнутого в лоткообразную форму известным способом, соединяются попарно между собой крепежными деталями 8, например заклепками, через прокладки в виде полос стеклопластика 9 с помощью струбцин 30, пневмодрелей и пневмоскоб 31 для постановки заклепок. Для по выщения производительности труда в одной из полос 9 предварительно сверлят отверстия с щагом постановки заклепок, которые во время монтажа служат как щаблон. После соединения продольных кромок лоткообразных цилиндрических элементов 3 на участке от верха до направляющего устройства 16 рабочие покидают опасную зону и производят подъем грузовой люльки 25 на высоту 1 -1,5 м и все операции по соединению продольных кромок аналогично повторяют. Для обеспечения безопасных условий работы применяют ловители известной конструкции. После полного подъема газоотводящего ствола до проектной отметки производят жесткое присоединение к горизонтальным кольцевым элементам 10 несущего каркаса 1 бащни-трубы, продольных кромок лоткообразных цилиндрических элементов 3, например, болтами .11 с гайками 12 через полосы 13, приваренные к кольцевым элементам 10. Под головки болтов 11 подкладывают щайбы 14. Сборку-монтаж газоотводящего ствола по варианту 2 осуществляют следующим образом. Сначала производят сборку отдельных царг на сборочном столе 29 при длине царги, равной расстоянию между горизонтальными кольцевыми элементами 10, увеличенном на длину входа нижележащей царги в выщележащую царгу газоотводного ствола бащни-трубы. На сборочный стол 29 укладывают два листа упругого материала 3, например стеклопластика, один на один так, что продольные кромки двух листов свещиваются над краем стола 29. Сверху и снизу на кромки накладывают полосы 9, например из стеклопластика, и образованный пакет сжимают, например, струбцинами 30. Затем с расчетным щагом сверлят отверстия под крепежные детали 8, например заклепки. Известным способом производят постановку крепежнь1Х деталей 8, например заклепок, пневмоклепальной скобой 31. После снятия струбцин 30 произодят разведение на скрепленных кромок листов так, чтобы образованное продольное ребро находилось вверху. Под крайний лист подкладывают новый лист и все операции повторяют сначала. После крепления последнего листа производят совмещение его с первым и в изложенной последовательности производят их соединение (фиг. 17). Количество листов, а следовательно, и лоткообразных элементов в оболочке 2 зависит от щирины упругого листового материала, сечения газоотводного ствола и в каждом конкретном случае уточняется. Для перевозки и монтажа царгам придают форму, описываемую круглым цилиндром постановкой сжимающих обойм 32. Это осуществляют наматыванием троса 33 на вороток 34, при этом наружные вкладыщи ограничивают сжатие царги в транспортном положении. Подачу царги на проектную отметку производят грузовой люлькой, перемещающейся внутри несущего каркаса 1 башни-трубы вдоль ее вертикальной оси. Установку царги в проектное положение производят раскреплением сжимающих обой.м 32 и закреплением продольных кромок лоткообразных цилиндрических элементов 3, образующих вертикальные ребра, к горизонтальным кольцевым элементам 10 несущего

каркаса 1 башни-трубы аналогично варианту 1.

Монтаж газоотводящего ствола из царг производят сверху вниз. С нижнего края каждой царги продольные кромки лоткообразных цилиндрических элементов не скрепляются попарно между собой (на высоту около 30 см) для стыкования с последующей царгой, заходящей верхним своим краем во внутрь.

При постановке монтируемой царги ее продольные кромки должны заходить между нескрепленными кромками лоткообразных цилиндрических элементов ранее смонтированной царги (на участке стыкования). После крепления монтируемой царги к кольцевым элементам 10 производят соединение нескрепленного участка кромок.

К концу монтажа цилиндрической оболочки 2 газоотводного отвода производят работы по герметизации стыков.

Изобретение дает возможность полнее использовать прочностные характеристики применяемых материалов путем повышения устойчивости сжатой зоны за счет «подкрепляющего эффекта от напряжения лоткообразных элементов в поперечном направлении при формообразующем изгибе в пределах упругих деформаций. Форма сечения, лоткообразных элементов в виде полуэллипса, вытянутого вдоль направляющей цилиндрической оболочки, позволяет сократить расход материала.

Наружное расположение крепежа упрощает крепление цилиндрической оболочки газоотводящего ствола к несущему каркасу башни-трубы, сокращает поверхность соприкасания с вентвыбросами, а следовательно, сокращается объем антикоррозионной защиты и позволяет производить профилактический осмотр и ремонт без остановки производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОВАЯ ТРУБА И СПОСОБ ЕЕ МОНТАЖА | 1996 |

|

RU2101445C1 |

| Строительный модуль | 1979 |

|

SU922244A1 |

| Здание | 1983 |

|

SU1135891A1 |

| ДЫМОВАЯ ТРУБА | 2003 |

|

RU2244084C2 |

| Устройство для демонтажа длинномерных строительных конструкций,разрезаемых на части по высоте | 1982 |

|

SU1076563A1 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| Кондуктор для сборки и монтажа панелейВ цАРги | 1979 |

|

SU842179A1 |

| Оболочка вытяжной газоотводящей трубы из композиционного материала | 1989 |

|

SU1763624A1 |

| Дымовая труба | 1979 |

|

SU855164A1 |

БАШНЯ-ТРУБА, включающая несущий каркас с горизонтальными кольцевыми элементами и цилиндрическую оболочку с гофрированными стенками из составных лоткообразных элементов, соединенных между собой крепежными деталями, отличающаяся тем, что, с целью экономии материала, упрощения крепления цилиндрической оболочки к каркасу башни-трубы и повышения долговечности, составные лоткообразные элементы выполнены из упругого листового материала в виде полуэллипса, установленного выпуклостью внутрь трубы, при этом продольные кромки лоткообразных элементов совпадают с направлением нормали в точке их касания к описываемой кривой.

}

15

J

/I - A

(pus.2 . 5фиг. 5

В- В

фиё.б 6

f5

У/л//////////// /fV/

ери г. 7

Л Л

фиг. //

J J

V

JO

9

////////////////

//.

сриг. i2

//////////////7/7/7///////

/ / /.

фиг. f4

///////.

фиг./5 дзиг. Id

) - - - /////////

фиг. 17

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Башня | 1974 |

|

SU535409A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-07—Подача