(54) ДЫМОВАЯ ТРУБА

1

Изобретение относится к строительству и может быть использовано при возведении дымовых труб.

Известна конструкция железобетонной дымовой трубы, включающая несущую оболочку и закрепленный внутри нее на подвесках газоотводящий ствол, выполненный в виде плетей из соединенных между собой царг, которые выполнены с распорками и стяжными элементами, а царги - с наружным замкнутым по периметру каркасом, причем подвески смонтированы вверху, а распорки - внизу каждой плети, при этом стяжные элементы размещены между царгами и выполнены в виде тяжей, пропущенных через телескопические резьбовые втул.ки 111.

Недостатками этой трубы являются сложность конструкции, невысокая долговечность и повышенная материалоемкость трубы.

Наиболее близким техническим рещением к предлагаемому является сборная дымовая труба, включающая конический ствол, выполненный из соединенных между собой железобетонных царг. Соединение царг осуществляют сваркой продольной арматуры

В специальных нишах, размещенных на поверхности железобетонных царг 2.

Недостатками данной дымовой трубы являются, сложность монтажа конструкции, связанная с необходимостью сварки продольной рабочей арматуры, заполнения каналов раствором и замоноличивания горизонтальных стыков между царгами, необходимость футеровки внутренней поверхности царг и периодического ее восстановления, а также большой вес трубы.

Цель изобретения - снижение веса труtoбы и уменьшение трудоемкости ее возведеиия.

Указанная цель достигается тем, что дымовая труба, включающая конический ствол, выполненный из соединенных между собой установленных на фундамент царг, снабжеISна предварительно напряженными бандажами и стяжными приспособлениями, соединяющими по высоте царги, выполненные из соединенных между собой полых армированных блоков, причем одна из торцовых поверхностей каждого полого блока имеет выступ,

20 а другая - паз по форме выступа, между которыми установлена прокладка, стяжное приспособление выполнено в виде стаканов

с отверстиями в центральной части их днищ, цилиндрической пружины и шпильки с упорными шайбами, причем стаканы располодеены сроено на внешней поверхности предварительно напряженных бандажей, а цилиндрические пружины размещены в стаканах, стянутых между собой шпилькой с упорными шайбами, при этом шпилька пропущена через отверстия в днищах стаканов, причем бандаж -нижней царги прикреплен к фундаменту стяжным приспособлением.

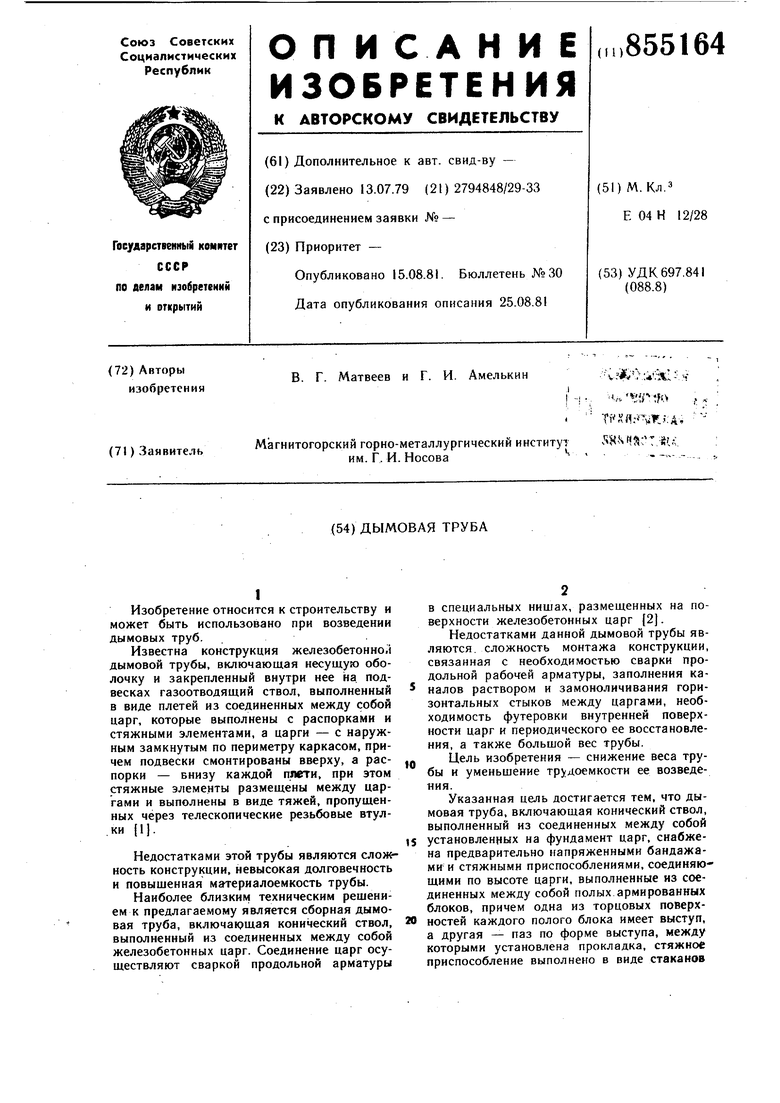

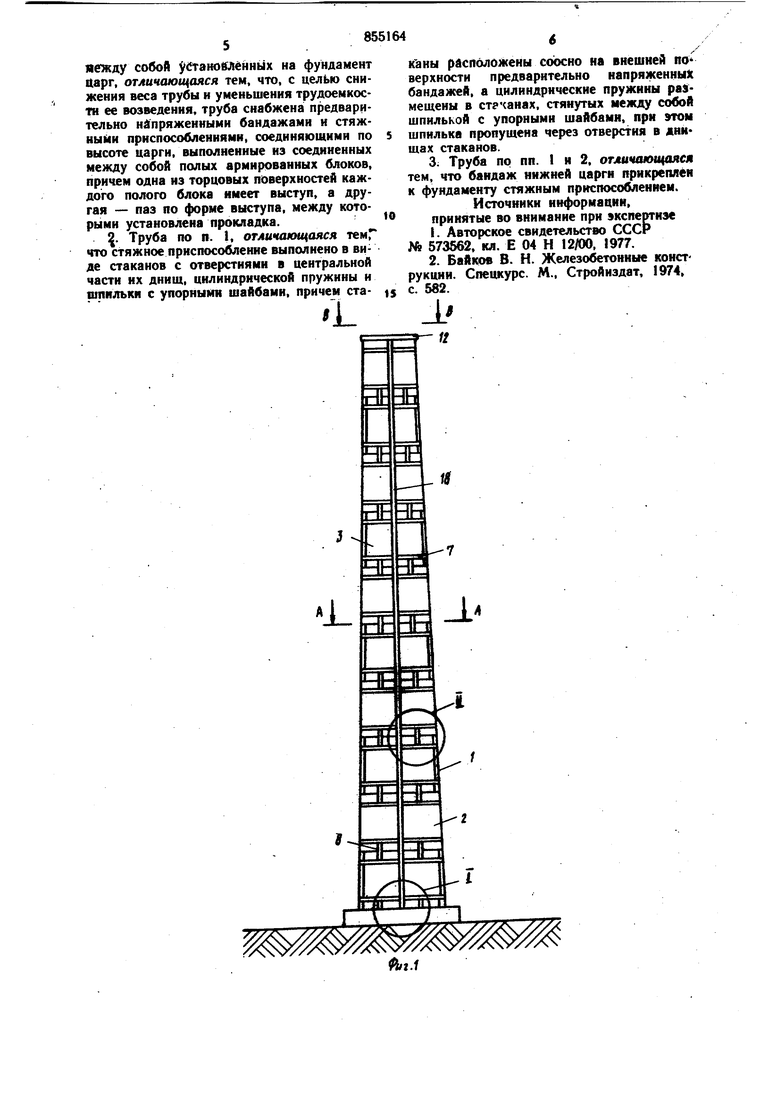

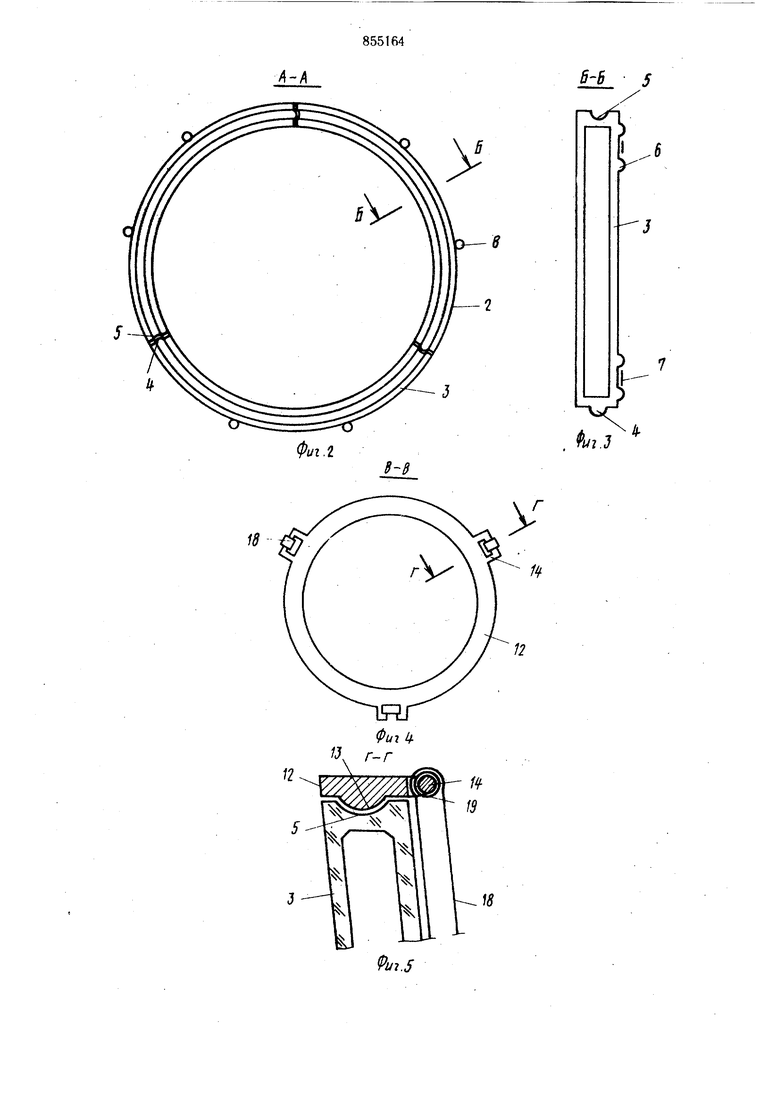

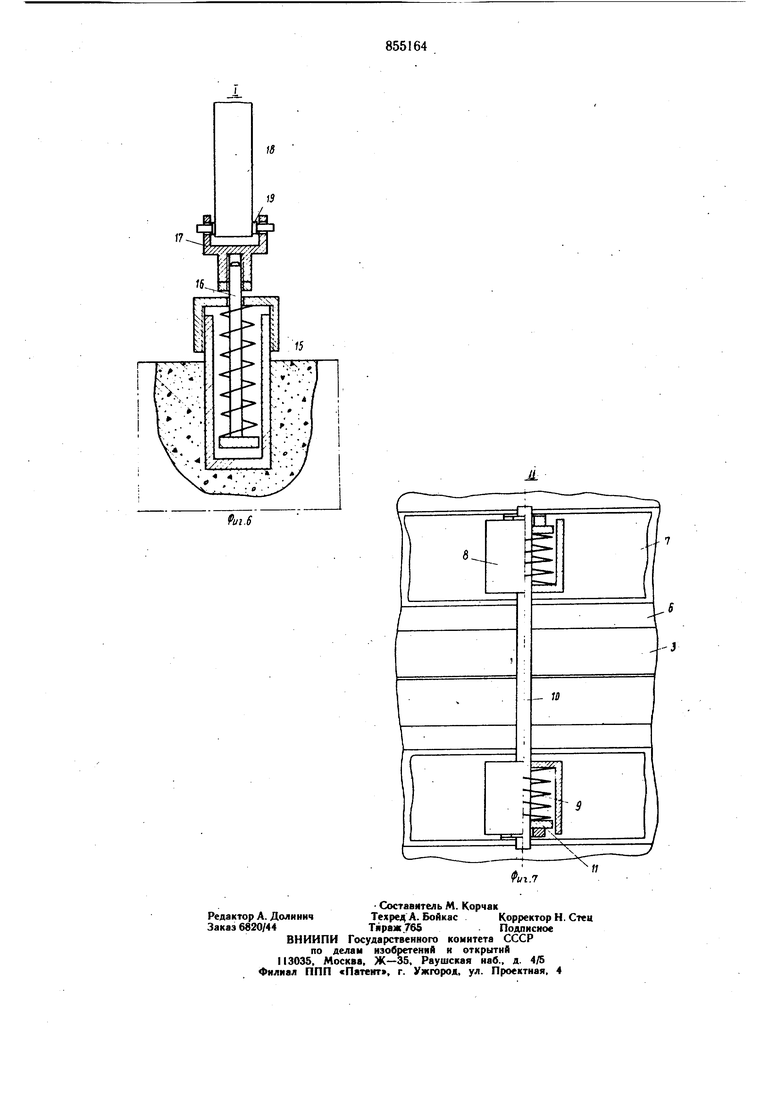

На фиг. I показана дымовая труба, общий вид; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - разрез на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - узел I на фиг. 1; на фиг. 7 - узел il на фиг. 1.

Труба включает конический ствол 1, который выполнен из соединенных между со-, бой царг 2, собранных из полых армированных блоков 3. Одна из боковых и торцовых поверхностей полых блоков снабжена выступом 4, а другая - пазом 5, выполненным по форме выступа, между которыми установлена прокладка из жароустойчивой кислотостойкой резины (не показано). Блоки 3 выполнены из жаропрочного стекла и снабжены с внешней сторонь выступами 6, между которыми параллельно верхнему и нижнему основаниям царги установлены с предварительным напряжением бандажи 7. В продольном направлении трубы бандажи 7 снабжены стяжными приспособлениями 8, которые выполнены в виде стаканов, соосно расположенных с шагом на внешней поверхности бандажей смежных царг. В стаканы стяжных приспособлений со стороны царг установлены цилиндрические пружины 9 сжатия, стянутые между собой через отверстия в центральной части днища стаканов посредством шпильки 10 с фиксируемыми упорными шайбами 11. Нижний бандаж царги в основании трубы притянут к ее фундаменту анкерными болтами (не показаны), при этом одии конец каждого болта закреплен в фундаменте, а на другом его конце, пропущенным .через отверстие в днище стакана стяжного приспособления бандажа, установлена-цилиидрическая пружина с фцксируемой упорной шайбой (не показано). Сверху на трубу оперто кольцо 12, снабженное выступом 3 сиизу и проушинами 14 С внешней стороны. Проушины расположены на кольце с шагом и в створе с ними в осковании трубы установлены амортизаторы 15, штоки 16 которых снабжены проушнна.ми 17. Между каждой проушиной кольца проушиной амортнзатора установлен с предварительным напряжением гнбкнй заикм ый элемент (8. выполненный нэ полосы, в концевые участки которого заведены втул- кн 19 со вставленными в них пальцами, зд крепленными в проушинах 14 и 17.

Трубу монтируют и включают в paOoTV следующим образом.

Первоначально на площадке строительства с помощью монтажного приспособлеиия из блоков 3 собирают нижнюю царгу 2 трубы. При сборке царги 2 между вертикальными сопрягаемыми поверхностями блоков 3 устанавливают прокладки, а между их выступами 6 с внешней стороны параллельно верхнему и иижиему основаниям царги 2 предварительно напряжеиные бандажи 7. На подготовленный фундамент трубы по периметру основания иижней царги укладывают кольцевую прокладку. С помощью монтажного подъемника царгу устанавливают на прокладку, пропуская при этом через отверстия в днищах стакаиов стяжных приспособлений 8 баидажа 7 свободные концы анкерных болтов. На кажшй конец болтя в полости стакана стяжного приспособления 8 бандажа 7 надевают цилиндрическую пружину 9, через которую посредством фиксируемой упорной щайбы 11 царгу притягивают к фундаменту трубы. Затем на царгу сверху укладывают кольцевую прокладку, на которую с помощью монтажного подъемника устаиавливают следующую царгу трубы, выдерживая при этом соосность между стаканами смежных бандажей 7 сопрягаемых царг 2. В стакаиы стяжиых -приспособлений 8 смежных бандажей 7 устанавливают цилиндрическне пружины 9 с упорными шайбами 11, через которые посредством шпилек 10 стягивают между собой царги. Каждую последующую царгу трубы монтируют аналогичным образом, при этом на верхнюю цар гу трубы сверху устанавливают опорное кольцо 12 с проушинами 14, которые соединяют замкнут1)1ми полосовыми элементами 18 с каждой проушиной 17 амортнзатора 15 в основаннн трубы. После этого, подвер) tывaниeм пробкн амортизатора, каждый замкнутый полосовой элемент по периметру трубы натягивают с расчетным усилием, включая тем самым трубу в работу.

Техннко-э номнческие преимущества предлагаемого изобретения в сравнении с известным заключаются в том, что выполнение царг из полых армированных блоков, изготовленных из жаропрочного стекла, позволяет снизить в 3-4 раза собственный вес трубы, при этом полносборность конструкции и отсутствие работ, связанных со сваркой рабочей арматуры и замоноличиваннем стыков, существенно снижают трудоемкость и сроки возведения сооружения. Применение блоков из жаропрочного стекла повышает долговечность трубы, причем отпадает необходимость в футеровке внутренней поверхности ее cтJвoлa.

Формула изобретения

I. Дымовая труба, включающая коннчесшА ствол, выполненный нз соединенных яе%ду собой установленных на фундамент Царг, отличающаяся тем, что, с целью сннження веса трубы и уменьшения трудоемкости ее возведения, труба снабжена предварительно напряженными бандажамн и стяжиыми приспособлениями, соединяющими по высоте царгн, выполненные из соединенных между собой полых армированных блоков, причем одна из торцовых поверхиостей каждого полого блока имеет выступ, а другая - паз по форме выступа, между которыми установлена прокладка. . Труба по п. 1, отличающаяся темГ что стяжное прнспособление выполнено в виде стакаиов с отверстиями в цеитральной частн их динщ, цилиидрической пружины и шпильки с упорными шайбами, причем стаканы расположены соосио на внешней поверхности предварительно напряженных бандажей, а цнлнндрические пружины раЛмещены в ст чанах, стянутых между собой шпилькой с упорными шайбами, при этом шпилька пропущена через отверстия в дни щах стаканов. 3: Труба по пп. I и 2, отличающаяся тем, что баидаж нижней царги прикреплен к фуидамеиту стяжным приспособлением. Источиики ииформации. прииятые во винманне при экспертизе 1.Авторское свидетельство СССР № 573662, кл. Е 04 Н 12/00, 1977. 2.Байков В. Н. Железобетониые конструкции. Спецкурс. М., Стройиздат, 1974, с. 582.

г.1

4-/I

6-6 5

Р Л

фиг.г

rJ

S--&

18

tS

fui.6

JL

Авторы

Даты

1981-08-15—Публикация

1979-07-13—Подача