Изобретение относится к области строительства, черной и цветной металлургии, химической промышленности, а именно к сооружениям мачто-башенного типа, имеющим в составе конструкции газоотводящие стволы в виде цилиндрической оболочки и может быть использовано при изготовлении из композиционных материалов царг башен-труб, предназначенных для выброса в высокие слои атмосферы пыле-газообраз- ных отходов.

Известна оболочка вытяжной газоотво- дящей трубы из композиционного материала, включающая концентрично расположенные слои из тканного наполнителя и полимерного связующего 1.

Недостатком такого решения является низкая коррозионная стойкость к воздействию агрессивных компонентов отводимого газа, что приводит к снижению сроков межремонтной эксплуатации и к увеличению материальных затрат.

Целью изобретения является повышение эксплуатационной надежности и снижение материалоемкости.

Поставленная цель достигается тем, что слои оболочки выполнены с увеличением содержания связующего от центрального слоя к внутреннему и наружному слоям, причем содержание связующего в центральном слое составляет 36-37%, а в наружном и внутреннем слоях - в 1,5-2 раза больше.

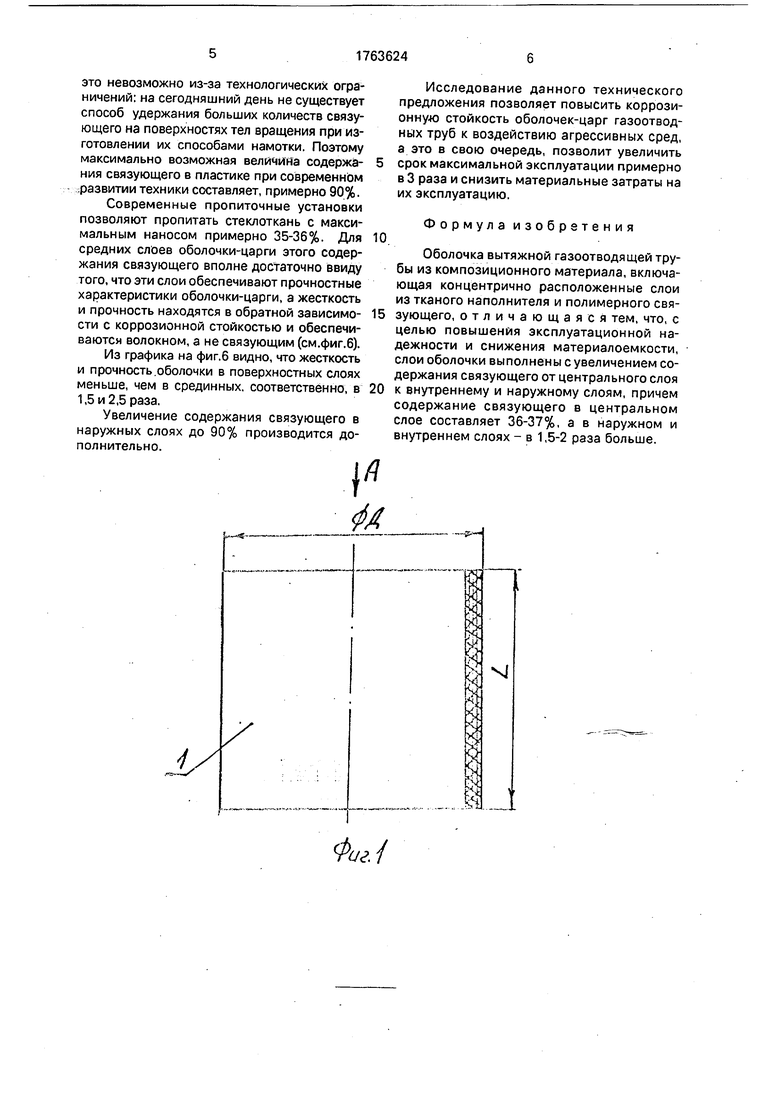

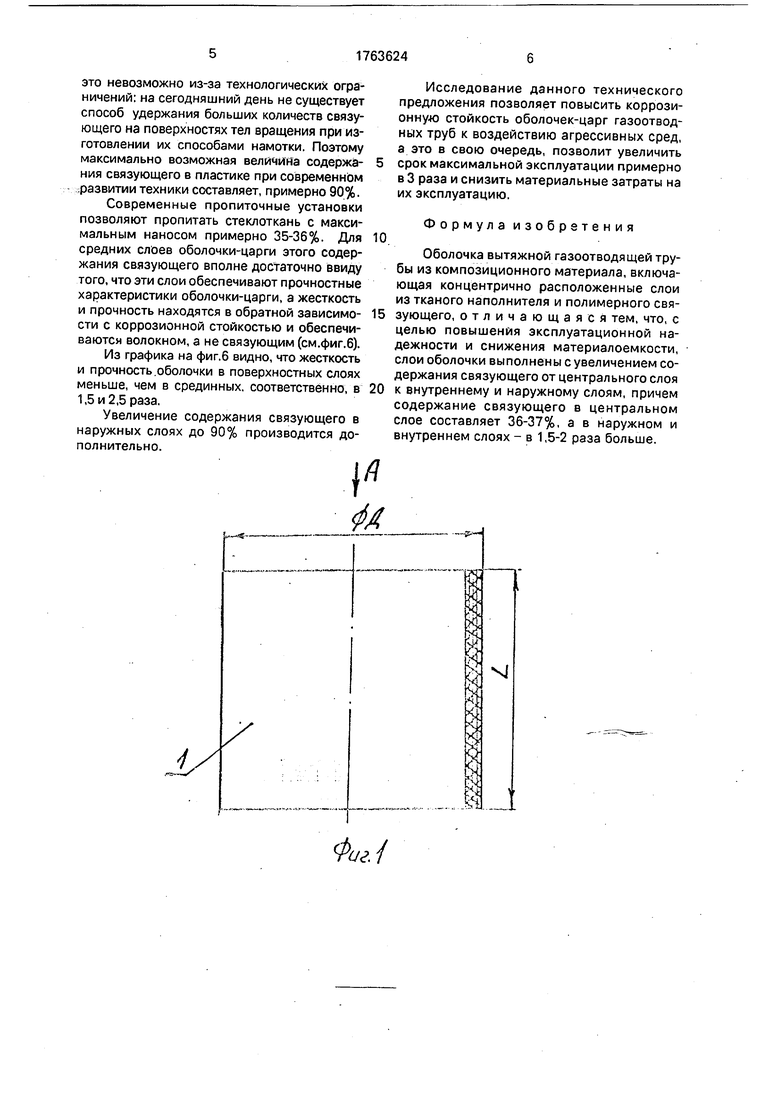

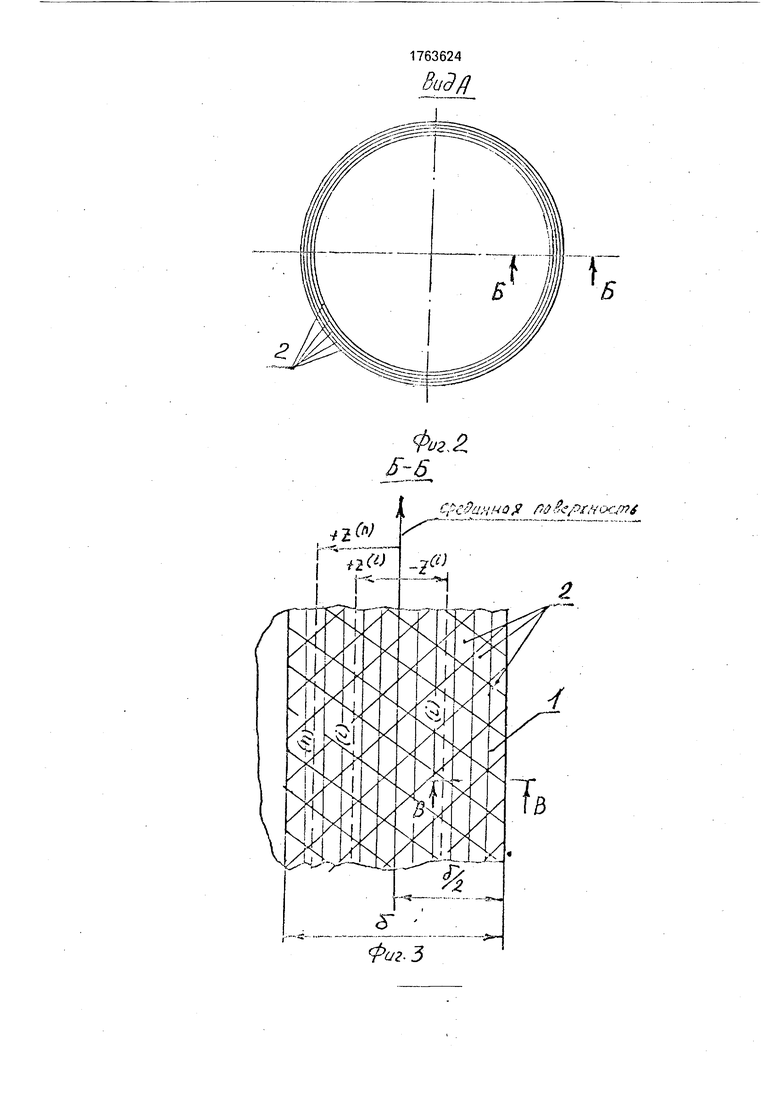

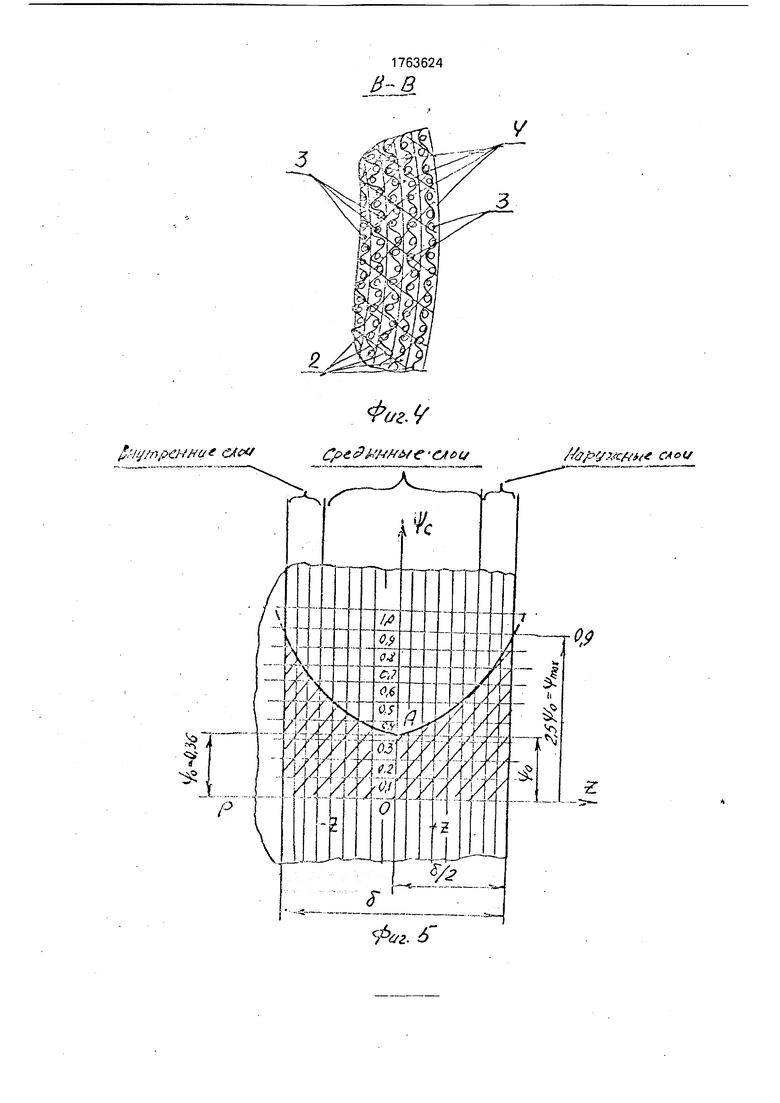

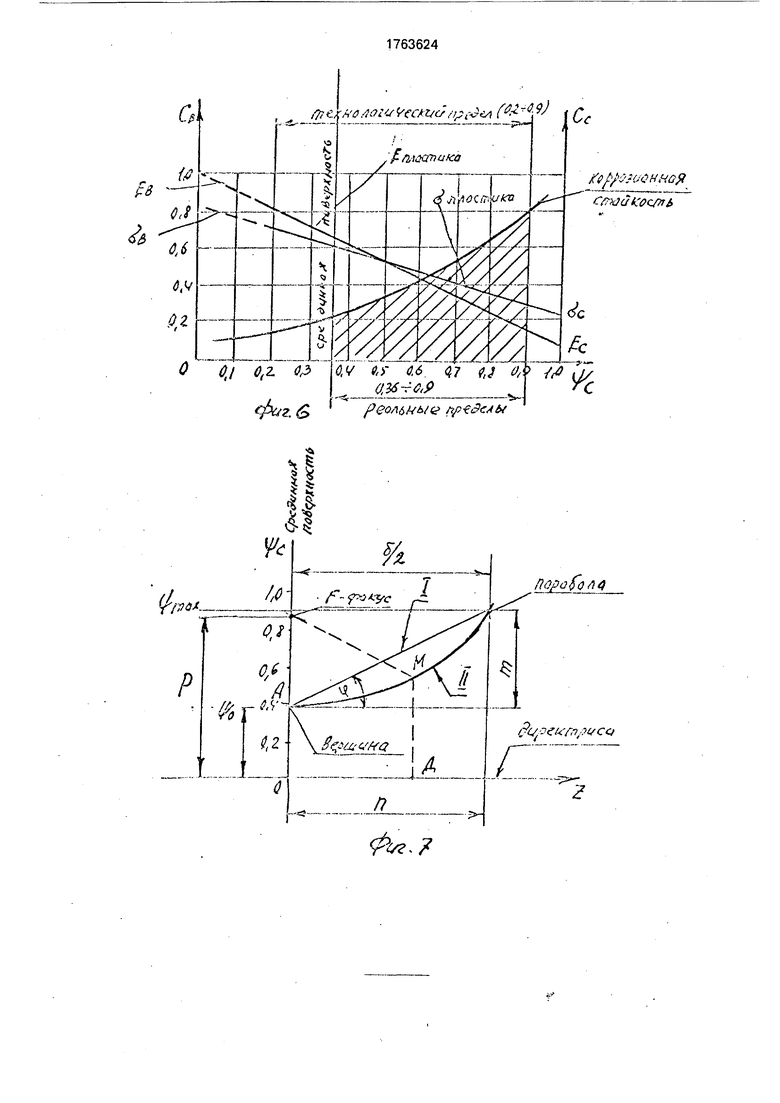

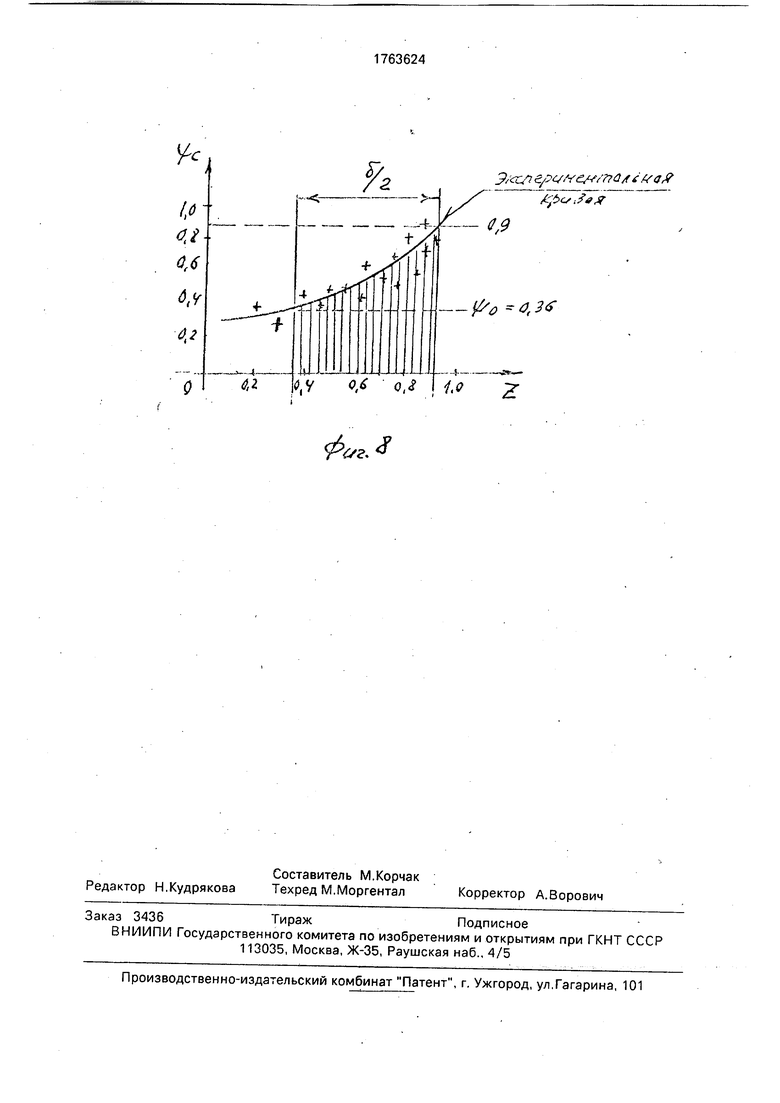

На фиг.1 представлен общий вид царги оболочки с диаметром D с высотой L; на фиг.2 - вид по А на фиг. 1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.З, на фиг 5 - кривая содержания связующего по толщине стенки; на фиг.б - график зависимости прочности и жесткости материала по толщине стенки от содержания связующего; на фиг.7 - расчетная схема определения коэффициентов Кт и KZi, на фиг.8 - график кривой, характеризующей содержасл

с

XI о

СА) О

ю

ние связующего, построенной по результатам проведенных экспериментов.

Оболочка трубы выполнена из царг, представленных собой оболочки вращения, диаметром D и высотой из набора концентрических слоев 2 композиционного материала, содержащего армирующий сетчатый наполнитель 3 и полимерное газостойкое связующее 4.

Особенности конструкции заключаются в том, что слои 2 композиционного материала выполнены с переменным по толщине стенки оболочки 1 содержащем связующего 4. При этом процентное содержание связующего 4 во внешних поверхностных (наружном и внутреннем) слоях 2 оболочки 1 царги в 1,5-2,0 раза выше, чем в срединном слое (фиг.5). При переходе от срединного слоя к внешним слоям содержания связующего изменяется в соответствии с законом:

тДО $ + () + K2v/z()2 ,

где щ - содержание связующего в i-м слое, %;

ijJc - содержание связующего в срединном слое, %;

i - номер слоя, отсчитываемый от срединного;

Z - координаты срединного поверхности слоя, отсчитывая по перпендикуляру к срединной поверхности царги, для которой

К1ц/,К2у - коэффициенты, определяющие содержание связующего во внешних слоях и интенсивность его возрастания от срединного слоя к внешним слоям,

Оболочка является основным конструктивным силовым и коррозионно-стойким элементом царги газоотводящей трубы и предназначена для формирования газоот- водящего ствола трубы.

Оболочка 1 царги вытяжной газоотводящей трубы выполняется с диаметром D, равным диаметру ствола газоотводящей трубы.

Концентрические слои 2 служат основным конструктивным силовым элементом оболочки. Они выполняются из композиционного материала путем непрерывной намотки на вращающуюся оправку тканого наполнителя 3, пропитанного полимерным газостойким связующим 4.

Армирующий тканый наполнитель 3 используется в качестве силового каркаса слоя 2. В качестве него используется тканое рулонное полотно на основе нитей из стеклянных, угольных, органических и других

высокопрочных волокон. На практике используется ткань на основе стеклянных нитей, как более дешевая и недифицитная из всех других коррозионностойких полимер5 ных армирующих материалов.

Связующие 4 предназначено для связи слоев 2 между собой, для обеспечения равномерного распределения нагрузок между слоями 2, обеспечения максимальной кор10 розионной стойкости от воздействия агрессивных химических продуктов отработки химических и металлургических производств.

В качестве таких стойких связующих 4 используют обычно связующее на основе

15 полимерных и эпоксидных смол.

Изготовление оболочки-царги газоотводящей трубы производят путем намотки на вращающуюся оправку стеклотканного рулонного материала, пропитанного поли20 эфирным или эпоксидным связующим. При намотке первого слоя 2 ткани используют максимальное количество связующего, так что процентное его содержание составляет не менее 85-90% (или такое количество свя25 зующего, которое позволяет технология его нанесения и условия сцепления его с тканью). Во втором и последующем слоях до срединного количества связующего уменьшают в соответствии с приводимой форму30 лой, а после перехода срединного слоя вновь доводят до максимального в наружном слое.

Следует отметить, что заготовку оболочки-царги на оправке постепенно вращают

35 во избежание концентрации связующего в максимальной зоне. Затем заготовка оболочки-царги устанавливается в термопечь для полимеризации связующего, где в процессе нагревания произойдет равномерное

40 перераспределение вследствие диффузии. В термопечи оправка с заготовкой продолжает равномерно вращаться.

Затем заготовку оболочки-царги освобождают от оправки и направляют на даль45 нейшие технологические операции.

Рассмотрим пределы процентного содержания связующего в срединном слое (36%) и в поверхностных слоях (90%) стенки оболочки-царги газоотводящей трубы.

50 Поскольку агрессивные среды воздействуют на оболочку через ее внутреннюю и наружную поверхности, необходимо, чтобы содержание связующего в этих слоях было максимальным, т.е. коррозионная стой55 кость оболочки определяется величиной содержания связующего в месте ее контакта с агрессивной средой, Оптимальным вариантом было бы выполнение поверхностных слоев оболочки целиком из связующего. Но

это невозможно из-за технологических ограничений: на сегодняшний день не существует способ удержания больших количеств связующего на поверхностях тел вращения при изготовлении их способами намотки. Поэтому максимально возможная величина содержания связующего в пластике при современном развитии техники составляет, примерно 90%.

Современные пропиточные установки позволяют пропитать стеклоткань с максимальным наносом примерно 35-36%. Для средних слоев оболочки-царги этого содержания связующего вполне достаточно ввиду того, что эти слои обеспечивают прочностные характеристики оболочки-царги, а жесткость и прочность находятся в обратной зависимости с коррозионной стойкостью и обеспечиваются волокном, а не связующим (см.фиг.6).

Из графика на фиг.6 видно, что жесткость и прочность оболочки в поверхностных слоях меньше, чем в срединных, соответственно, в 1,5 и 2,5 раза.

Увеличение содержания связующего в наружных слоях до 90% производится дополнительно.

0

5

0

Исследование данного технического предложения позволяет повысить коррозионную стойкость оболочек-царг газоотводных труб к воздействию агрессивных сред, а это в свою очередь, позволит увеличить срок максимальной эксплуатации примерно в 3 раза и снизить материальные затраты на их эксплуатацию.

Формула изобретения

Оболочка вытяжной газоотводящей трубы из композиционного материала, включающая концентрично расположенные слои из тканого наполнителя и полимерного связующего, отличающаяся тем, что, с целью повышения эксплуатационной надежности и снижения материалоемкости, слои оболочки выполнены с увеличением содержания связующего от центрального слоя к внутреннему и наружному слоям, причем содержание связующего в центральном слое составляет 36-37%, а в наружном и внутреннем слоях - в 1,5-2 раза больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| Секция жёсткого двухслойного трубопровода и способ её изготовления (варианты) | 2017 |

|

RU2641418C1 |

Использование: строительство дымовых труб. Сущность изобретения: оболочка газо- отводящей трубы из композиционного материала имеет концентричные слои тканного наполнителя и полимерного связующего. Слои выполнены с увеличением содержания связующего от центрального слоя к внутреннему и наружному. Содержание связующего в центральном слое составляет 36-37%, а в наружном и внутреннем слоях - в 1,5-2 раза больше. 8 ил.

Л/

J/7 Ф

f

5

Фиг. 2. ff-S

:$a:-H-(Qj fid tpfb &f

$щ прен#и &

Фаг. /

ЈрЈ Ј&/-{#& С САЯЦ

&°V

т

CN О СО СО Г

:-.

°v

эГ

sT

Гч Г

.

-S

о

U Jy

«

К

N

т

РЧ

1

9ШУ нхсЬдог/

У

ьв-

Fi

Ј(/ $

| Пустовойтов В.П, и др | |||

| Стеклопластики в строительстве, М.: 1978, с.121. |

Авторы

Даты

1992-09-23—Публикация

1989-12-29—Подача