СО СХ)

ч

;о

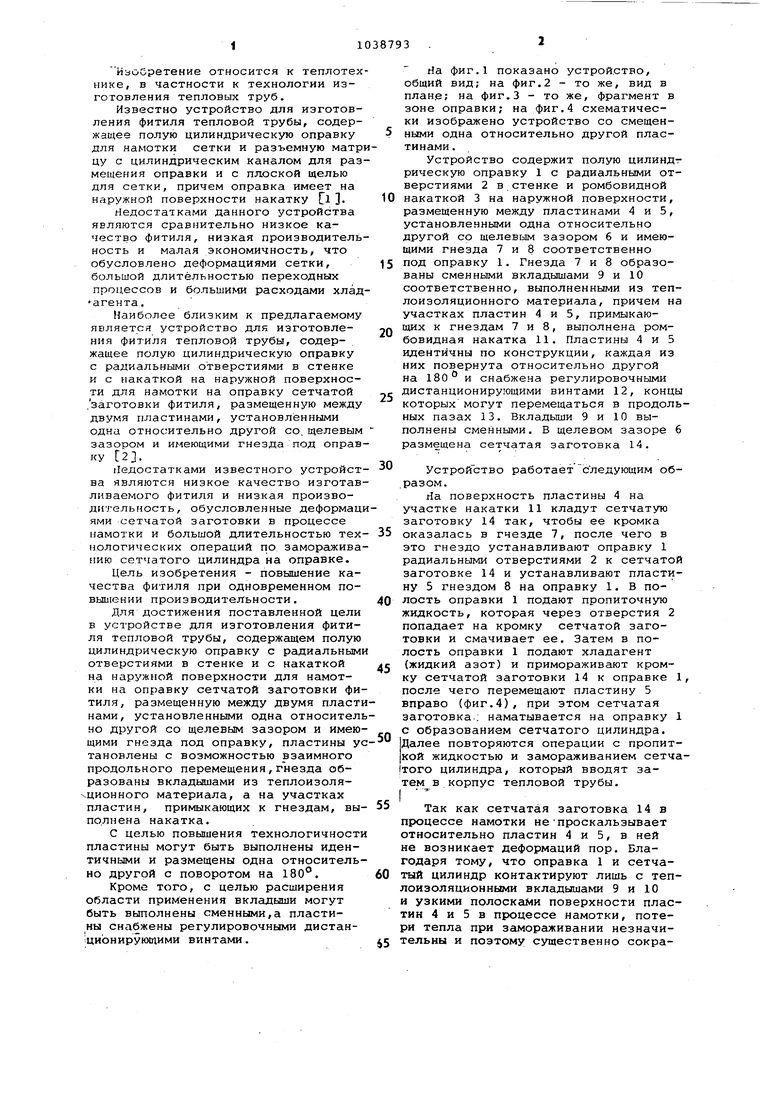

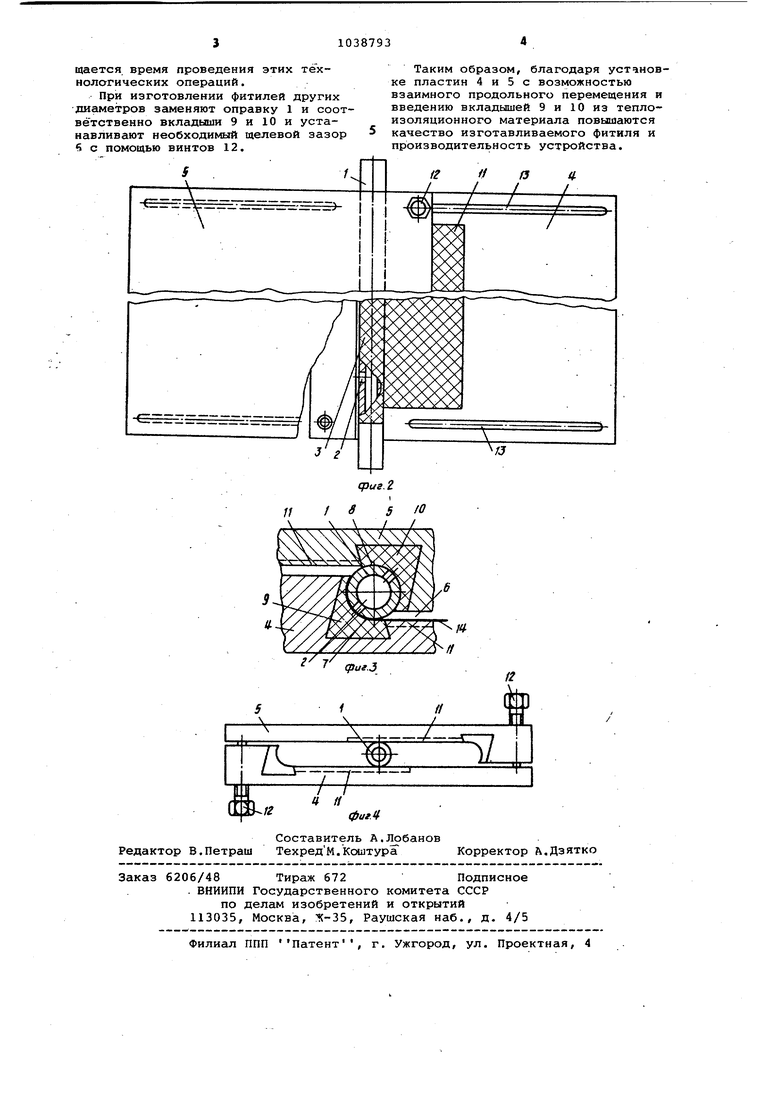

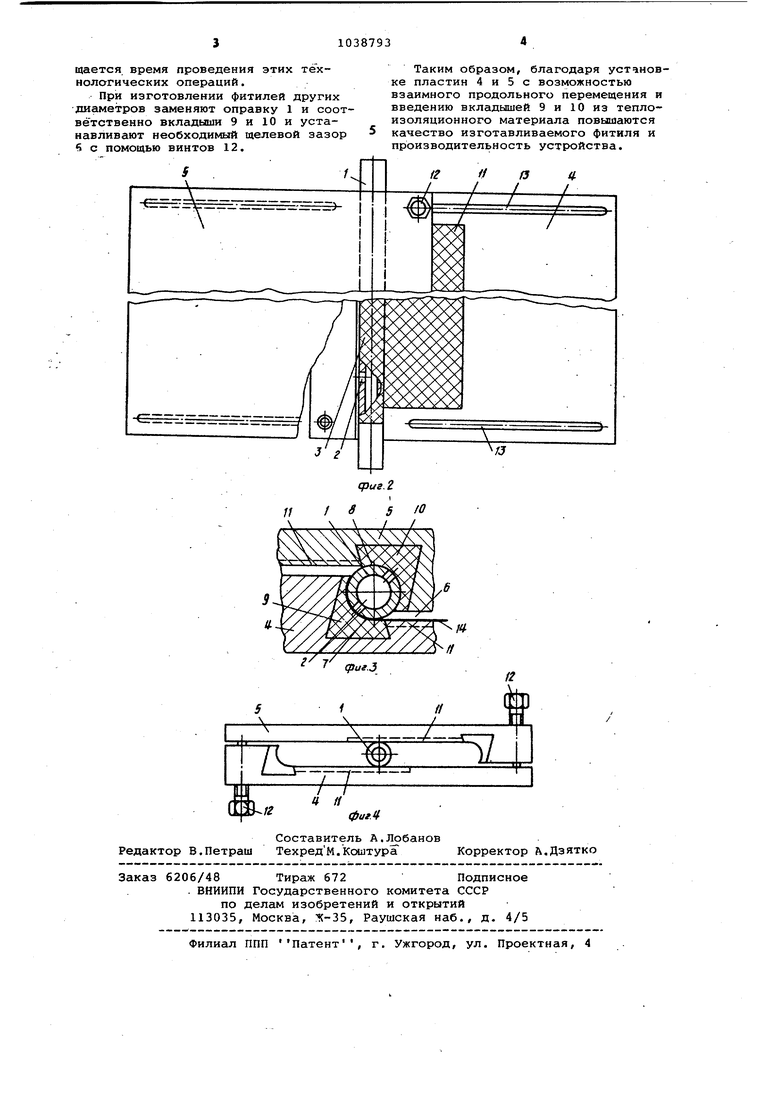

со ИаоСретение относится к теплотех нике, в частности к технологии изготовления тепловых труб. Известно устройство для изготовления фитиля тепловой трубы, содержащее полую цилиндрическую оправку для намотки сетки и разъемную матр цу с цилиндрическим каналом для раз мещения оправки и с плоской щелью для сетки, причем оправка имеет на наружной поверхности накатку Недостатками данного устройства являются сравнительно низкое качество фитиля, низкая производитель ность и малая экономичность, что обусловлено деформациями сетки, большой длительностью переходных процессов и большими расходами хлад агента. Наиболее близким к предлагаемому является устройство для изготовления фитиля тепловой трубы, содержащее полую цилиндрическую оправку с радиальными отверстиями в стенке и с накаткой на наружной поверхности для намотки на оправку сетчатой ,заготовки фитиля, размещенную между двумя пластинами, установлённьлми одна относительно другой со. щелевым зазором и имеющими гнезда под оправ ку 2. Недостатками известного устройст ва являются низкое качество изготав ливаемого фитиля и низкая производительность, обусловленные деформац ями сетчатой заготовки в процессе намотки и большой длительностью тех нологических операций по заморажива нию сетчатого цилиндра на оправке. Цель изобретения - повышение качества фитиля при одновременном повьш1ении производительности. Для достижения поставленной цели в устройстве для изготовления фитиля тепловой трубы, содержащем полую цилиндрическую оправку с радиальным отверстиями в стенке и с накаткой на наружной поверхности для намотки на оправку сетчатой заготовки фи тиля, размещенную между двумя пласт нами, установленньлии одна относител но другой со щелевым зазором и имею щими гнезда под оправку, пластины у тановлены с возможностью взаимного продольного перемещения,гнезда образованы вкладышами из теплоизоляхционного материала, а на участках пластин, примыкающих к гнездам, вы полнена накатка. С целью повышения технологичности пластины могут быть выполнены идентичными и размещены одна относительно другой с поворотом на 180°. Кроме того, с целью расширения области применения вкладыши могут быть выполнены сменными,а пластины снабжены регулировочными дистан циЬнирующими винтами. На фиг.1 показано устройство, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - то же, фрагмент в зоне оправки; на фиг,4 схематически изображено устройство со смещенными одна относительно другой пластинами . Устройство содержит полую цилиндг рическую оправку 1 с радиальными отверстиями 2 в стенке и ромбовидной накаткой 3 на наружной поверхности, размещенную между пластинами 4 и 5, установленными одна относительно другой со щелевым зазором 6 и имеющими гнезда 7 и 8 соответственно под оправку 1. Гнезда 7 и 8 образованы сменными вкладышами 9 и 10 соответственно, выполненными из теплоизоляционного материала, причем на участках пластин 4 и 5, примыкающих к гнездам 7 и 8, выполнена ромбовидная накатка 11. Пластины 4 и 5 идентичны по конструкции, каждая из них повернута относительно другой на 180 и снабжена регулировочными дистанционирующими винтами 12, концы которых могут перемещаться в продольных пазах 13. Вкладыши 9 и 10 выполнены сменными. В щелевом зазоре 6 размещена сетчатая заготовка 14. Устройство работает следующим образом. На поверхность пластины 4 на участке накатки 11 кладут сетчатую заготовку 14 так, чтобы ее кромка оказалась в гнезде 7, после чего в это гнездо устанавливают оправку 1 радиальными отверстиями 2 к сетчатой заготовке 14 и устанавливают пластину 5 гнездом 8 на оправку 1. В полость оправки 1 подают пропиточную жидкость, которая через отверстия 2 попадает на кромку сетчатой заготовки и смачивает ее. Затем в полость оправки 1 подают хладагент (жидкий азот) и примораживают кромку сетчатой заготовки 14 к оправке 1, после чего перемещают пластину 5 вправо (фиг.4), при этом сетчатая заготовка.; наматывается на оправку 1 с образованием сетчатого цилиндра. Далее повторяются операции с пропиткой жидкостью и замораживанием сетча того цилиндра, который вводят затем в корпус тепловой трубы. Так как сетчатая заготовка 14 в процессе намотки непроскальзывает относительно пластин 4 и 5, в ней не возникает деформаций пор. Благодаря тому, что оправка 1 и сетчатый цилиндр контактируют лишь с теплоизоляционными вкладышаьш 9 и 10 и узкими полосками поверхности пластин 4 и 5 в процессе намотки, потери тепла при Зс1мораживании незначительны и поэтому существенно сокращается время проведения этих технологических операций.

При изготовлении фитилей других диаметров заменяют оправку 1 и соотвётственно вкладыши 9 и 10 и устанавливают необходимый щелевой зазор в с помощью винтов 12.

Таким образом, благодаря уст новке пластин 4 и 5 с возможностью взаимного продольного перемещения и введению вкладышей 9 и 10 из теплоизоляционного материала повышаются качество изготавливаемого фитиля и производительность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления фитиля тепловой трубы | 1980 |

|

SU953422A2 |

| Способ изготовления многослойного сетчатогофиТиля ТЕплОВОй ТРубы | 1979 |

|

SU827954A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПИЛЛЯРНО-ПОРИСТОЙ СТРУКТУРЫ ТЕПЛОВОЙ ТРУБЫ | 1980 |

|

RU982426C |

| РАЗБОРНАЯ ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2002 |

|

RU2213661C1 |

| Способ изготовления многоэкранной теплоизоляции | 1979 |

|

SU875177A1 |

| Защитное кольчужное полотно из армированной пластмассы | 1990 |

|

SU1816956A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА | 2006 |

|

RU2334617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ЭЛЕКТРОДВИГАТЕЛЯ | 2004 |

|

RU2316878C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2018 |

|

RU2709358C1 |

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИТИЛЯ ТЕПЛОВОЙ ТРУБЫ, содержащее полую цилиндрическую оправку с радиальными отверстиями в стенке и с накаткой на наружной поверхности для намотки на оправку сетчатой заготовки фитиля, размещённую между двумя пластинами, установленнЕлми одна относительно другой со щелевым зазором и имекицими гнезда под оправку, отличающееся тем, что, с целью повышения качества фитиля при одновременном повьшении производительности, пластины установлены с возможностью взаимного .продольного перемещения, гнезда образованы,,вклаяышами из теплоизоляционного материала, а на участках пластин, примыкающих к гнездам, выполнена накатка. 2.Устройство по п.1, о т л и чающееся тем, что, .с целью повышения технологичности, пластины выполнены идентичными и размещены одна относительно другой с поворотом на 180°. 3.Устройство по п.1, отличающееся тем, что, с целью расширения области применения, 1(0 вкладьшш выполнены сменными, а пластины снабжены регулировочными дистанционирующими винтами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления фитиляТЕплОВОй ТРубы и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU819552A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для автоматического управления клапаном спускной трубы в уборной пассажирского вагона | 1931 |

|

SU29189A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-08-30—Публикация

1982-03-31—Подача